Изобретение относится к оборудованию для сборки покрышек пневматических шин и может найти применение в шинной промышленности, в частности при центрировании и намотке ленточного материала на бобину.

Известно устройство, содержащее установленные на станине раскаточный и намоточный механизмы и Средство для центрирования материала, имеющее датчик положения его кромки.

Недостатками этого устройства являются неточность центрирования бобины на раскаточном механизме коническими фланцами барабанов, поскольку расстояние между ними выбирается равным максимальной длине бобины и при меньшей длине может образоваться ее смещение вдоль оси. При подаче бобины после раскатки с барабанов раскаточного механизма с помощью радиально подвижного обрезиненного ролика на транспортирующее устройство и скатывании по его наклонной направляю. щей к фиксатору также неизбежно смещение бобины вдоль оси за счет возможной конусности бобины и других отклонений. При намотке материала на бобину, поданную с фиксатора на барабаны намоточного механизма, неизбежно смещение бобины вдоль оси в процессе намотки, что приводит к спиральному расположению слоев материала и смещению его кромок в рулоне, а это лишает смысла процесс центрирования материала при подаче его к намоточному устройству. Отсутствие фиксирующего устройства для бобины на намоточном механизме обусловливает смещение бобины вдоль оси до касания ее торцом рамы устройства с сопутствующими этому износом и увеличением уровня шума, при этом другой торец оказывается внутри рулона материала, что создает сложности его фиксации при последующей раскатке.

Целью изобретения является повышение надежности устройства за счет улучшесо С

vi

к о

W

4

Јь

ю

ния центрирования при намотке ленточного материала.

Поставленная цель достигается тем, что в устройстве для намотки ленточного материала на бобину намоточный механизм дополнительно содержит установленные на раме по торцам приводных барабанов симметрично относительно их осей вертикально расположенные ролики и шарнирно установленный на раме подпружиненный рычаг, взаимосвязанный с горизонтально расположенной тягой, снабженной фиксаторами, шарнирно установленными на раме устройства, при этом один из фиксаторов шарнирно взаимосвязан с планкой, подвижно установленной на пластине, жестко закрепленной на тяге в ее средней части, а другой шарнирно установлен на ее конце,

Предлагаемое устройство отличается от устройства-прототипа тем, что содержит вертикальные ролики, ограничивающие смещение на намоточном механизме бобины, и подпружиненный рычажный механизм с применением рычагов первого и второго рода в качестве фиксаторов, благодаря чему их верхние концы перемещаются наш речу друг другу и обеспечивают подачу бобины в центральное относительно вертикальных роликов намоточного механизма положение независимо от направления и величины имевшего место смещения, а также длины бобины, находящейся на фиксаторе., чю значительно упрощает операцию центрирования бобины и обеспечивает минимальное смещение кромки материала относительно торца бобины при намотке.

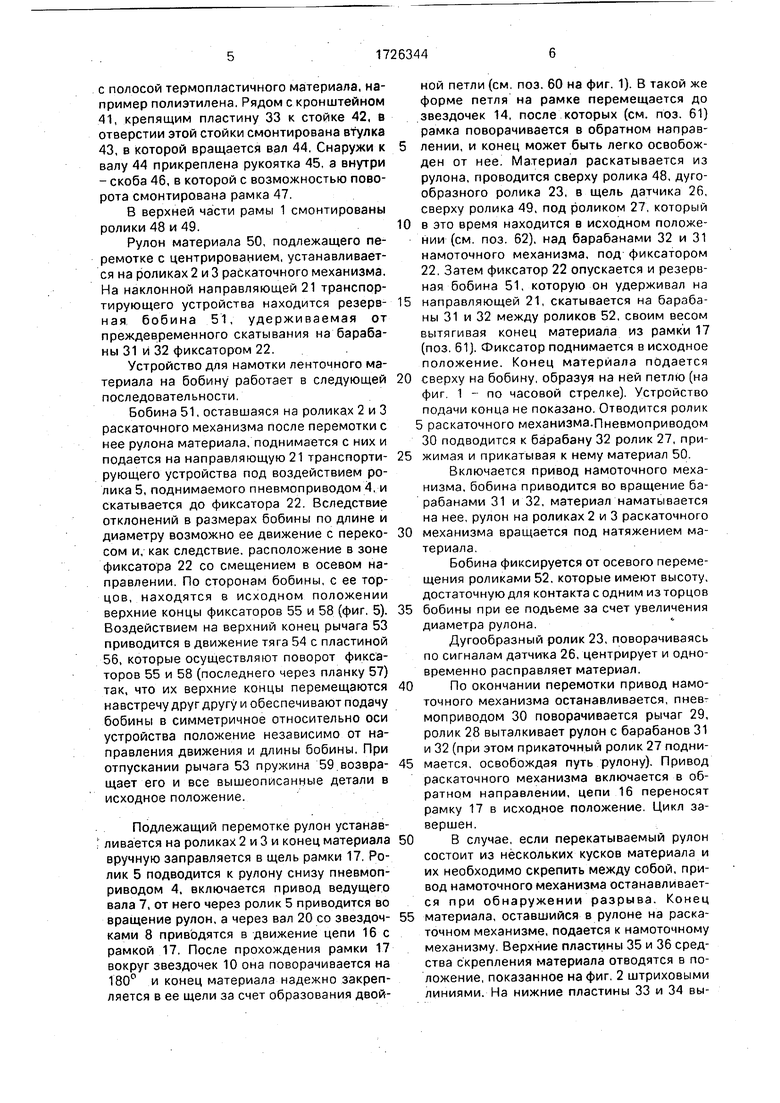

На фиг, 1 изображено предлагаемое устройство, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид Л на фиг. 1; на фиг. 4 - вид Б на фиг. 3; на фиг. 5 - транспортирующее устройство.

Устройство содержит раму 1, в левой части которой (фиг. 1) смонтирован раска- точный механизм, выполненный в виде двух цилиндрических роликов 2 и двух роликов с коническими фланцами 3. Все ролики вращаются свободно, Между ними на поворотных от пневмопривода 4 рычагах смонтирован обрезиненный ролик 5, который приводится во вращение цепной передачей б от ведущего вала 7, а вал 7 приводится от привода (не показан).

На раме 1 смонтировано средство подачи материала, которое состоит из звездочек 8-15, смонтированных на них цепей 1 б и закрепленной на цепях своими концами горизонтально расположенной рамки 17 со щелью. Цепи 16 приводятся в движение цепной передачей 18 и шестеренчатой передачей 19 от вала 7 к валу 20, на котором закреплены звездочки 8,

На раме 1 в средней части смонтировано транспортирующее устройство, выполненное в виде наклонной направляющей 21 и фиксатора 22 с пневмоприводом (не показан). В зоне фиксатора 22 к раме 1 шарнирно крепится (фиг. 5) нижним концом рычаг 53, его средняя часть шарнирно соединена

с концом горизонтальной тяги 54. Другой конец тяги 54 шарнирно соединен со средней частью фиксатора 55, нижний конец которого шарнирно смонтирован на раме 1. К средней части тяги 54 неподвижно прикреплена пластина 56, нижний конец которой шарнирно соединен с концом планки 57. Другой конец пластины 56 шарнирно соединен с нижним концом фиксатора 58, средняя часть которого шарнирно смонтирована

на раме 1. Рычаг 53 своей средней частью притянут к раме 1 пружиной 59,

Над транспортирующим устройством в средней части рамы 1 смонтированы средство для центрирования, состоящее из дугообразного ролика 23, закрепленного на поворотной от пневмопривода 24 рамке 25, и датчика 26 положения кромки материала, прикаточный ролик 27 и выталкиватель в

виде ролика 28, смонтированные на двуплечем рычаге 29, поворот которого осуществляется пневмоприводом 30.

В правой части рамы 1 смонтирован намоточный механизм, состоящий из двух

приводных в одном направлении барабанов 31 и 32 (привод не показан). Рядом с торцами барабанов 31 и 32 симметрично относительно их осей смонтированы два вертикально расположенных свободно вращающихся ролика 52, расстояние в свету между которыми равно максимальной длине бобины 51 и которые фиксируют ее от осевого перемещения.

Над намоточным механизмом смонтировано средство скрепления концов кусков материала, состоящее из двух нижних 33 и 34 и двух верхних 35 и 36 пластин, снабженных нагревательными элементами. Пластина 33 закреплена неподвижно, а пластины

34, 35 и 36 - noBopotHbie в горизонтальной плоскости. Рабочие поверхности пластин, обращенные друг к другу, выполнены наклонными к плоскости их поворота, В зазоре между нерабочими частями пластин 33 и

35 к пластине 33 прикреплена вращающаяся втулка, например шарикоподшипник 37. В зазоре между нерабочими частями пластин 34 и 36 к пластине 34 прикреплен уголок 38. Рядом с шарниром пластины 34 имеется вертикальная ось 39 для катушки 40С

с полосой термопластичного материала, например полиэтилена. Рядом с кронштейном 41, крепящим пластину 33 к стойке 42, в отверстии этой стойки смонтирована втулка 43, в которой вращается вал 44, Снаружи к валу 44 прикреплена рукоятка 45, а внутри - скоба 46, в которой с возможностью поворота смонтирована рамка 47.

В верхней части рамы 1 смонтированы ролики 48 и 49.

Рулон материала 50, подлежащего перемотке с центрированием, устанавливается на роликах 2 и 3 раскаточного механизма. На наклонной направляющей 21 транспортирующего устройства находится резервная, бобина 51, удерживаемая от преждевременного скатывания на барабаны 31 и 32 фиксатором 22.

Устройство для намотки ленточного материала на бобину работает в следующей последовательности.

Бобина 51, оставшаяся на роликах 2 и 3 раскаточного механизма после перемотки с нее рулона материала, поднимается с них и подается на направляющую 21 транспортирующего устройства под воздействием ролика 5, поднимаемого пневмоприводом 4, и скатывается до фиксатора 22. Вследствие отклонений в размерах бобины по длине и диаметру возможно ее движение с перекосом и, как следствие, расположение в зоне фиксатора 22 со смещением в осевом направлении. По сторонам бобины, с ее торцов, находятся в исходном положении верхние концы фиксаторов 55 и 58 (фиг. 5). Воздействием на верхний конец рычага 53 приводится в движение тяга 54 с пластиной 56, которые осуществляют поворот фиксаторов 55 и 58 (последнего через планку 57) так, что их верхние концы перемещаются навстречу друг другу и обеспечивают подачу бобины в симметричное относительно оси устройства положение независимо от направления движения и длины бобины, При отпускании рычага 53 пружиня 59.возвращает его и все вышеописанные детали в исходное положение.

Подлежащий перемотке рулон устанавливается на роликах 2 и 3 и конец материала вручную заправляется в щель рамки 17. Ролик 5 подводится к рулону снизу пневмоприводом 4, включается привод ведущего вала 7, от него через ролик 5 приводится во вращение рулон, а через вал 20 со звездочками 8 приводятся в движение цепи 16 с рамкой 17. После прохождения рамки 17 вокруг звездочек 10 она поворачивается на 180° и конец материала надежно закрепляется в ее щели за счет образования двойной петли (см. поз. 60 на фиг. 1). В такой же форме петля на рамке перемещается до звездочек 14, после которых (см. поз. 61) рамка поворачивается в обратном направ- 5 лении, и конец может быть легко освобожден от нее. Материал раскатывается из рулона, проводится сверху ролика 48, дугообразного ролика 23, в щель датчика 26, сверху ролика 49, под роликом 27, который

0 в это время находится в исходном положении (см. поз. 62), над барабанами 32 и 31 намоточного механизма, под фиксатором 22. Затем фиксатор 22 опускается и резервная бобина 51, которую он удерживал на

5 направляющей 21, скатывается на барабаны 31 и 32 между роликов 52, своим весом вытягивая конец материала из рамк и 17 (поз. 61). Фиксатор поднимается в исходное положение. Конец материала подается

0 сверху на бобину, образуя на ней петлю (на

фиг. 1 - по часовой стрелке). Устройство

подачи конца не показано. Отводится ролик

5 раскаточного механизма.Пневмоприводом

30 подводится к барабану 32 ролик 27, при5 жимая и прикатывая к нему материал 50.

Включается привод намоточного механизма, бобина приводится во вращение барабанами 31 и 32, материал наматывается на нее, рулон на роликах 2 и 3 раскаточного

0 механизма вращается под натяжением материала.

Бобина фиксируется от осевого перемещения роликами 52, которые имеют высоту, достаточную для контакта с одним из торцов

5 бобины при ее подъеме за счет увеличения диаметра рулона.

Дугообразный ролик 23, поворачиваясь по сигналам датчика 26, центрирует и одновременно расправляет материал.

0 По окончании перемотки привод намоточного механизма останавливается, пневмоприводом 30 поворачивается рычаг 29, ролик 28 выталкивает рулон с барабанов 31 и 32 (при этом прикаточный ролик 27 подни5 мается, освобождая путь рулону). Привод раскаточного механизма включается в обратном направлении, цепи 16 переносят рамку 17 в исходное положение. Цикл завершен.

0В случае, если перекатываемый рулон

состоит из нескольких кусков материала и их необходимо скрепить между собой, привод намоточного механизма останавливается при обнаружении разрыва. Конец

5 материала, оставшийся в рулоне на раска- точном механизме, подается к намоточному механизму. Верхние пластины 35 и 36 средства скрепления материала отводятся в положение, показанное на фиг. 2 штриховыми линиями. На нижние пластины 33 и 34 выкладывается конец материала, поданный с раскаточного механизма. Конец полосы термопластичной ленты, например полиэтилена, с катушки 40 проводится над нижними пластинами 33 и 34 около уголка 38, через отверстие во втулке 37 и заправляется в рамку 47. Рамка поворачивается на угол не менее 180°, за счет чего в ней закрепляется конец термопластичной ленты. Вал 44 со скобой 46 и рамкой 47 приводится во вра- щение во втулке 43 рукояткой 45, лента скручивается в жгут, расположенный по оси нижних пластин. На него снизу подается конец материала, закатанный в рулон на намоточном механизме (при необходимо- сти его приводу придается обратное враще- ние), и образует нахлест с концом, находящимся под жгутом. Включается нагрев всех четырех пластин, верхние пластины подводятся к нижним, в конце поворота между рабочими поверхностями пластин образуется зазор, несколько больший двойной толщины материала, жгут ленты между концами материала плавится и соединяет их между собой. Нагрев отключается, верхние пластины отводятся. Концы жгута по кромкам материала отрезаются и убираются. Соединенный в цельную полосу материал смещается в сторону неподвижной пластины 33, подвижная нижняя пластина 34 отво- дитея, материал выводится в зазор между ними и расправляется за пластинами, освобожденный от контакта с ними. Все пластины приводятся в исходное положение. Включается привод намоточного ме- ханизма, и перекатка материала продолжается.

Наличие конических фланцев на концах роликов 3 не позволяет рулону материала смещаться вдоль оси на раскаточном механизме, т.е. центрирует рулон.

Преимуществом предлагаемого устройства является надежное центрирование бобины на фиксаторе.независимо от ее длины и смещения в осевом направлении, а также ее центрирование на намоточном механизме с минимальным износом роликов за счет того, что с торцом бобины последовательно взаимодействует вся поверхность одного из роликов за счет его вращения и подъема бобины при увеличении диаметра рулона.

Формула изобретения

1.Устройство для намотки ленточного материала на бобину по авт. св. № 1645230, отличающееся тем, что, с целью повышения надежности в работе, намоточный механизм содержит установленные на раме по торцам приводных барабанов симметрично относительно их осей вертикально расположенные ролики для фиксации бобины от ее осевого перемещения, горизонтально расположенную вдоль барабанов тягу, связанную с шарнирно установленными на раме фиксаторами для центрирования бобины и смонтированный на раме подпружиненный рычаг, связанный с тягой для ее осевого перемещения.

2.Устройство по п. 1, о т л и ч а ю ще е- с я тем, что намоточный механизм имеет консольно закрепленную на тяге в средней ее части пластину, несущую на консольном конце планку, при.этом один из фиксаторов шарнирно связан с планкой, а другой шарнирно установлен на конце тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленточного материала на бобину | 1989 |

|

SU1645230A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для резки рулонного материала | 2017 |

|

RU2653749C1 |

| Устройство для намотки длинномерного материала | 1981 |

|

SU958284A1 |

| Устройство для перемотки длинномерного материала | 1989 |

|

SU1678734A1 |

| Устройство для намотки рулонного материала | 1982 |

|

SU1106772A1 |

| Смесь для внутриформенного модифицирования | 1990 |

|

SU1767012A1 |

| Устройство для обрыва кромки ткани | 1990 |

|

SU1767055A1 |

| Установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841974A1 |

| КАРУСЕЛЬНОЕ НАМОТОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2169690C2 |

Изобретение может быть использовано в различных отраслях народного хозяйства, например в шинной промышленности, и позволяет повысить надежность работы. Устройство содержит вертикальные ролики на намоточном механизме для фиксации бобины в осевом направлении и подпружиненную рычажную систему для центрирования бобины на фиксаторе транспортирующего устройства с использованием рычагов, рабочие части которых движутся в противоположных направлениях. 1 .з.п. ф-лы, 5 ил.

SfJO М 1i 25 23 26 9 Я JJ

| Устройство для намотки ленточного материала на бобину | 1989 |

|

SU1645230A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-26—Подача