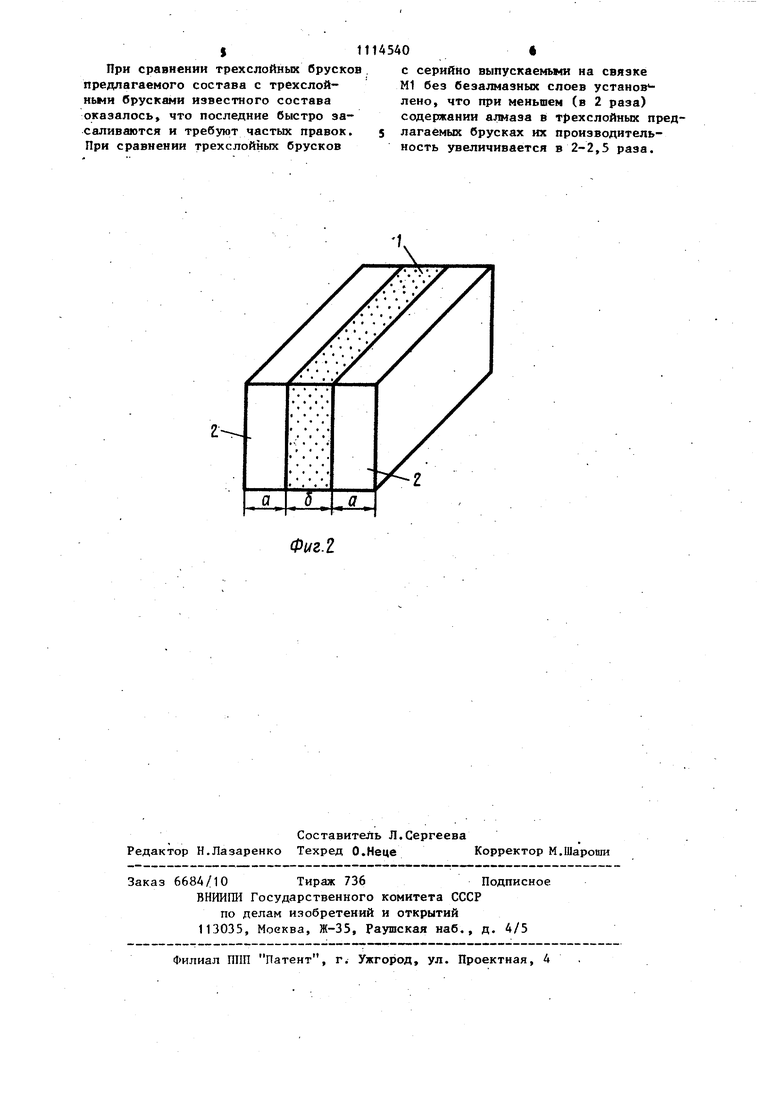

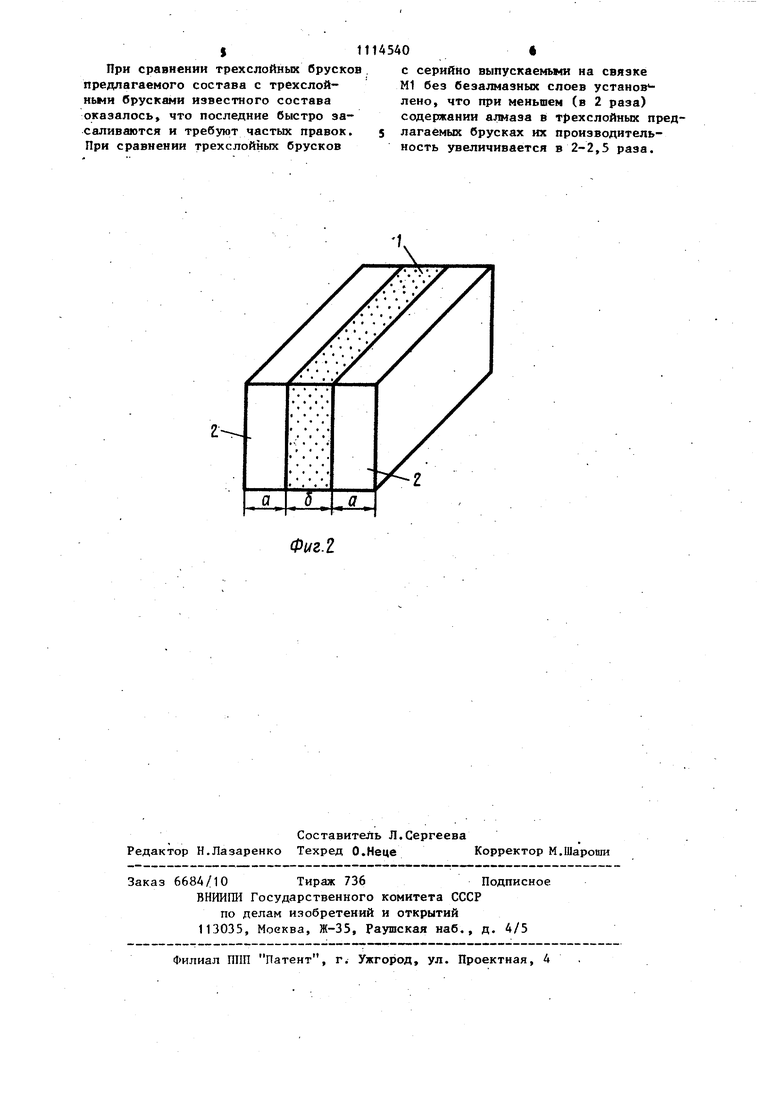

Изобретение относится к изготов лению алмазных хонбрусков на метал лических связках, предназначенных для обработки отверстий чугунных и стальных деталей, в частности блоков цилиндров гильз, втулок и др. Известен алмазный инструмент, с держащий алмазоносный слой на медн оловянистой основе и безалмазный слой, выполненный на той же связке (медь - олово) L1 Однако при использовании такой конструкции для хонинговальных бру ков медно-оловянистая связка сильн засаливает алмазоносный слой, что вызывает необходимость частых прав и в связи с этим большой расход алм зов. Целью изобретения является повышение износостойкости алмазного инструмента при использовании его в виде хонинговального бруска. Поставленная цель достигается тем, что в алмазном инструменте, с держащем алмазоносный слой на медно оловянистой основе и чередующиеся с ним безалмазные слои, содержащие медь, безалмазный слой дополнительно содержит железо, флюс и карбид кремния при следующем соотношении ингредиентов, об.%: Медь27-36 Железо 30-37 Флюс12-20 Карбид кремния 15-25 при этом ширина безалмазных слоев составляет 1,5-2 О ширины алмазоносного слоя. Таким образом, безалмазный слой вьтолняют из состава более хрупкого, чем состав алмазоносного слоя Кроме того, коэффициент линейного расширения безалмазного слоя должен быть близок к коэффициенту лине ного расширения алмазоносного слоя чтобы исключить брак при изготовлении из-за искривления бруска. Температуры спекания безалмазного слоя и алмазосодержащего также должны быть близки. Для этого в узких хонинговальных брусках, представляюиц1Х собой сочетание алмазоносных слоев на связке медь - олово и безалмазных слоев, в состав которых входит медь и мелкодисперсный наполнитель с микротвердостью, меньшей микротвердости 02 алмаза (карбид кремния), последние дополнительно содержат железо и флюс. Железо введено в состав безалмазного слоя для того, чтобы получить хрупкую композицию, которая имела бы износ, несколько опережающий износ алмазоносного слоя. Карбид кремния также способствует охрупчиванию безалмазного слоя. Состав безалмазного слоя выбран таким образом, что имеет опережающий износ по сравнению с алмазоносным слоем, более хрупок, так что не засаливает при работе алмазоносный слой. Температура его спекания приблизительно такая же, как и у алмазоносного слоя, а коэффициент линейного расширения близок к коэффициенту линейного расширения алмазоносного слоя. Выбранное, соотношение ширины слоев компенсирует некоторое различие в коэффициентах линейного расширения, так что при изготовлении брусков полностью исключается брак от искривления. Кроме того, ширина безалмазных слоев выбрана из тех соображений, чтобы в процессе износа освободившиеся компоненты воздействовали бы на алмазоносный слой, обеспечивая вскрытие алмазов. На фиг. 1 и 2 показаны варианты алмазных брусков. Бруски могут содержать один или более алмазоносных слоев 1 и чередующиеся с ними безалмазные слои 2. Ширина а безалмазных слоев должна быть в 1,5-2 раза больше ширины (/алмазоносного слоя. Установлено, что для достижения цели необходимо, чтобы прочность безалмазного слоя была равна 1,71,8 прочности алмазоносного слоя. Такому соотношению прочностей соответствует выбранньй слой и соотношение его ингредиентов. Кроме того, состав и соотношение ингредиентов состава удовлетворяет требованию по коэффициенту линейного расширения и температуре спекания. Отклонение в соотношении компонентов в ту или иную сторону приводит к нарушению одного из требований. По ширине безалмазного слоя, превосходящей ширину алмазоносного слоя более, чем в 2 раза, бруски быстро изнашиваются из-за дополнительного воздействия на алмазоносный слой 3 . ингредиентов безалмазного слоя, а при ширине меньшей, чем 1,5 раза, н компенсируется различие в коэффициенте линейного расширения, наблюдается падение режущей способности бруска. Величина прогиба превосходит допустимые нормы ГОСТа, Флюс имеет состав, %: ангидрид борный35, калий фтористый 42 и фторборат 23 ГОСТ 23178-78. Флюс вводят дпя снижения температуры спекания безалмазного слоя. Бруски готовятся следующим образом. В пресс-форму послойно засыпают массы безалмазного и алмазоносного слоев. Засыпанная шихта подвергается давлению 1,5 тс/см, а затем спе кается при температуре . Готовят согласно изобретению тре слойные бруски размером: длина 125 ширина 8 мм, высота 6 мм. П р и ме р 1 (состав 1). Алмазоносный слой, об.%: медь 57,0; оло во 18,0; алмаз 25,0; биз 58 кгс/м Безалмазный слой, об.%: железо 37; медь 36; флюс 12; карбид кремния 15; 6 из 35 кгс/мм. Выход годных брусков при изготов лении 100%. Соотношение ширины алма зоносного и безалмазных слоев 3,2:1,6:3,2. Производительность 55-65 шт/ч. Пример 2 (состав 2). Алмазоносный слой, об.%: медь 57,0; олово 18,0; алмаз 25,0; б из 57,0 кгс/мм. Безалмазный слой, об.%: железо 30,0; медь 30,0; флюс 15,0; карбид кремния 25,0; (5 из 32,А кгс/мм . Выход годных брусков при изгото лении 100%. Соотношение ширины без алмазного и алмазоносного слоев 3:2:3. Производительность 60-70 шт Пример 3 (состав 3). Алма зоносный слой, об.%: медь 57,0; олово 18,0; алмаз 25,0; ( из 57,0 кгс/мм. Безалмазный слой, об.%: железо 42,0; медь 36,0; флюс 12,0; карбид кремния 10,0; б из 69 кгс/мм Брак при изготовлении отсутству ет. Соотношение ширины безалмазног и алмазоносного слоев 3,2:1,6:3,2. Алмазоносный слой быстро засалиБается от продуктов износа безалмазного слоя. Производительность менее 30 шт/ч. 04 . Пример 4 (состав 4). Алмазоносный слой, об.%: медь 57,0; олово 18,0; алмаз 25,0; G из 57,0 кгс/мм. Безалмазный слой, об.%: железо 25; медь 25; флюс 20; карбид кремния 30; б из 16 кгс/мм. При изготовлении брусков брак по прогибу составляет до 10%. Соотношение ширины безалмазного и алмазоносного слоев в 3:2:3. Безалмазный слой быстро разрушается на алмазоносном слое появляются сколы, брусок быстро изнашивается. Пример 5 (состав 5). Алмазоносный слой, об.%: медь 57,0j олово 18,0; алмаз 25,0; Q из 57,0 кгс/мм. Безалмазный слой, об.%: железо 30,0; медь 30,0; флюс 15,0; карбид кремния 25,0; 5 из 32 2 кгс/мм. Выход годных брусков при изготовлении 100%. Соотношение ширины безалмазного и алмазоносного слоев 3,5:1,0:3,5. Результаты производительности 25-30 шт/ч. Бруски быстро изнашиваются . . Пример 6 (состав 6). Алмазоносный слой, об.%: медь 37,0; олово 18,0; алмаз 25,0; G из 57,0 кгс/мм . .Безалмазный слой, об.%: железо 30,0; медь 30,0; флюс 15,0: карбид кремния 25,0; (5 иэ 32,4 кгс/мм . При изготовлении наблюдается прогиб брусков, превьшающий нормы ГОСТа. Соотношение ширины безалмазного и ал азоносного слоев 2,5:3,0:,2,5. FfacTynaeT быстрая потеря режущей способности. Трехслойные алмазные бруски 125x8x6 с соотношением ширины безалмазного и алмазоносного слоев 3:2:3 предлагаемого состава с применением алмазов марки АС15 зернистосью 250/200 испытаны в сравнении с известными алмазными брусками тех же размеров и характеристик алмазов на связке Ml. Количество брусков в хонголовке 16 шт. Материал гильзы СЧ-21-40 с твердостью HRC 42. С.ОЖ ВЧ-4. Режимы хонингования: число оборотов шпинделя 110 об/мин; число двойных ходов в минуту 30-35; давление прижима 20 кгс/см ; время обработки 80 с.

I1114540

При сравнении трехслойных брусков , предлагаемого состава с трехслойньмн брусками известного состава оказалось, что последние быстро засаливаются и требуют частых правок. При сравнении трехслойных брусков

с серийно выпускаемыми на связке Ml без безалмазных слоев установ лено, что при меньшем (в 2 раза) содержании алмаза в трехслойных предлагаемых брусках их производительность увеличивается з 2-2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| Каучуковая связка абразивногоиНСТРуМЕНТА | 1979 |

|

SU812550A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| Металлическая связка на основе меди для алмазно-абразивного инструмента "МВ4-10 | 1985 |

|

SU1261776A1 |

| Металлическая связка для изготовления алмазного инструмента | 1982 |

|

SU1021586A1 |

| Масса для изготовления алмазно-абразивного инструмента | 1987 |

|

SU1463460A1 |

| Металлическая связка для абразивного инструмента | 1983 |

|

SU1087320A1 |

| Масса для изготовления абразивного инструмента | 1983 |

|

SU1151442A1 |

| Металлическая связка @ - @ для алмазно-абразивного инструмента | 1982 |

|

SU1125123A1 |

АЛМАЗНЫЙ ИНСТРУМЕНТ, сод жащий алмазоносный слой на меднорловянистой основе и чередующиеся ним безалмазные слои, содержащие медь, отличающийся тем, что, с целью повышения износостойкости инструмента при использовании его в виде хонинговального бруска, , безалмазный слой дополнительно содержит железо, флюс и карбид кремния при следующем соотношении ингредиентов, об.%: Медь27-36 Железо 30-37 Флюс12-20 Карбид кремния 15-25 при этом ширина безалмазных слоев составляет 1, ширины алмазоносного слоя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОГО ТОНЗИЛЛИТА | 2002 |

|

RU2225193C2 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1984-09-23—Публикация

1983-02-22—Подача