Изобретение относится к технологии производства кокса из шихты, включающей угольные брикеты, получав мые из неспекающихся углей с применением связующего, и может быть использовано в коксохимической промьшленности.

Цель изобретения - упрощение способа и сокращение продолжительности определения расхода каменноугольного связующего при получении кокса из частично брикетированной угольной шихты.

Пример. Требуется определить расход каменноугольного пека для брикетирования смеси углей, состоящей из 70% не спекающегося угл СС и 30% угля Г17, чтобы в результате коксования производственной шихты с добавкой 30% брикетов получить кокс, имеющий механическую прочность по показателю М25 86,5%.

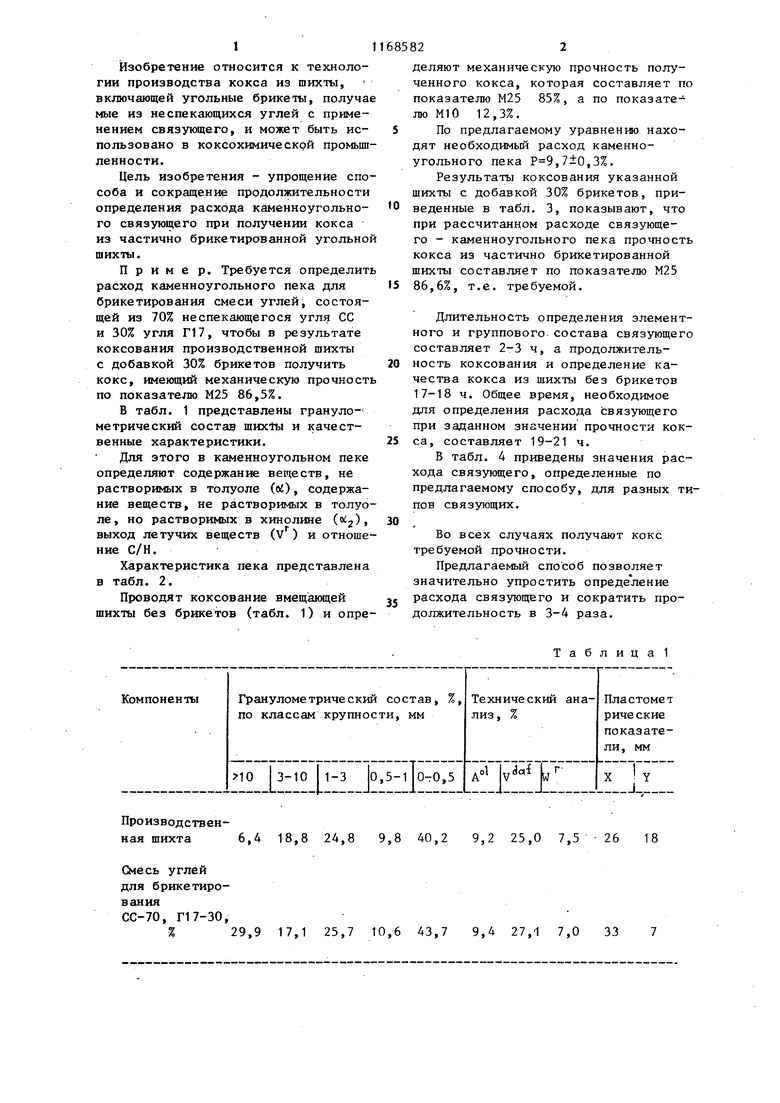

В табл. 1 представлены гранулометрический состав ших1ы и качественные характеристики.

Для этого в каменноугольном пеке определяют содержание веществ, не растворимых в толуоле (oi), содержание веществ, не растворимых в толуоле, но растворимых в хинолине (у ), выход летучих веществ (V ) и отношение С/Н.

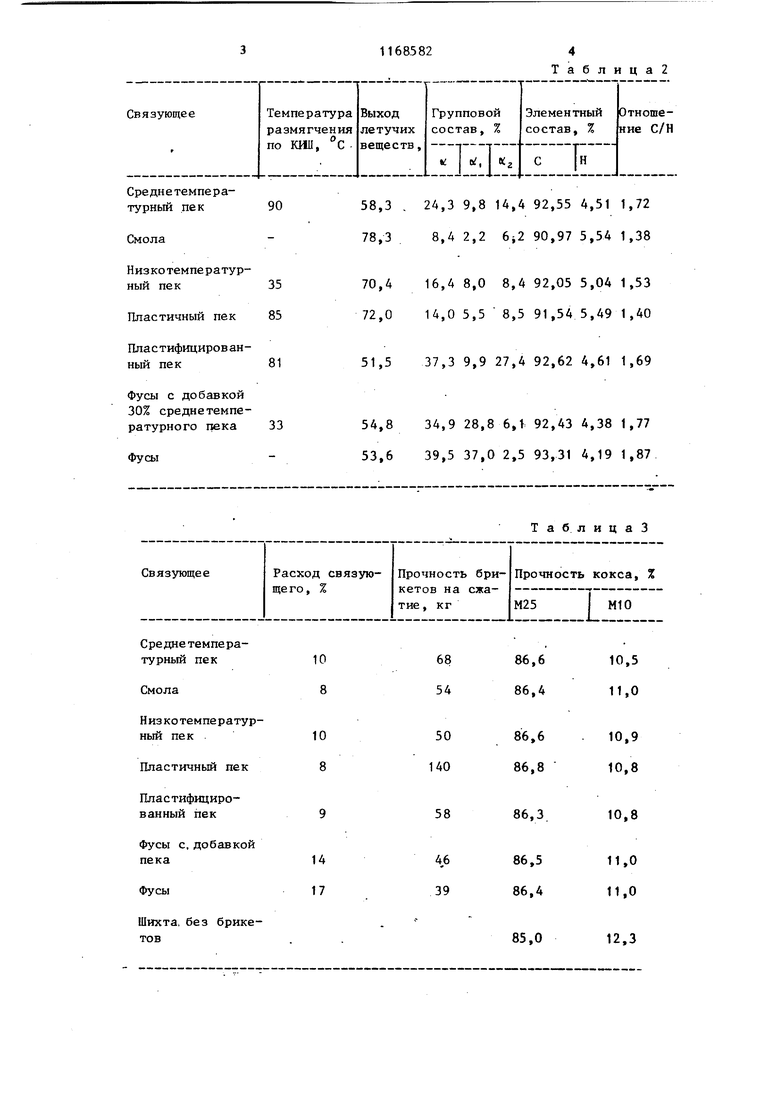

Характеристика пека представлена в табл. 2.

Проводят коксование вмещанщей шихты без брикетов (табл. 1) и определяют механическую прочность полученного кокса, которая составляет по показателю М25 85%, а по показателю М10 12,3%,

По предлагаемому уравнению находят необходимьй расход каменноугольного пека ,7±0,3%,

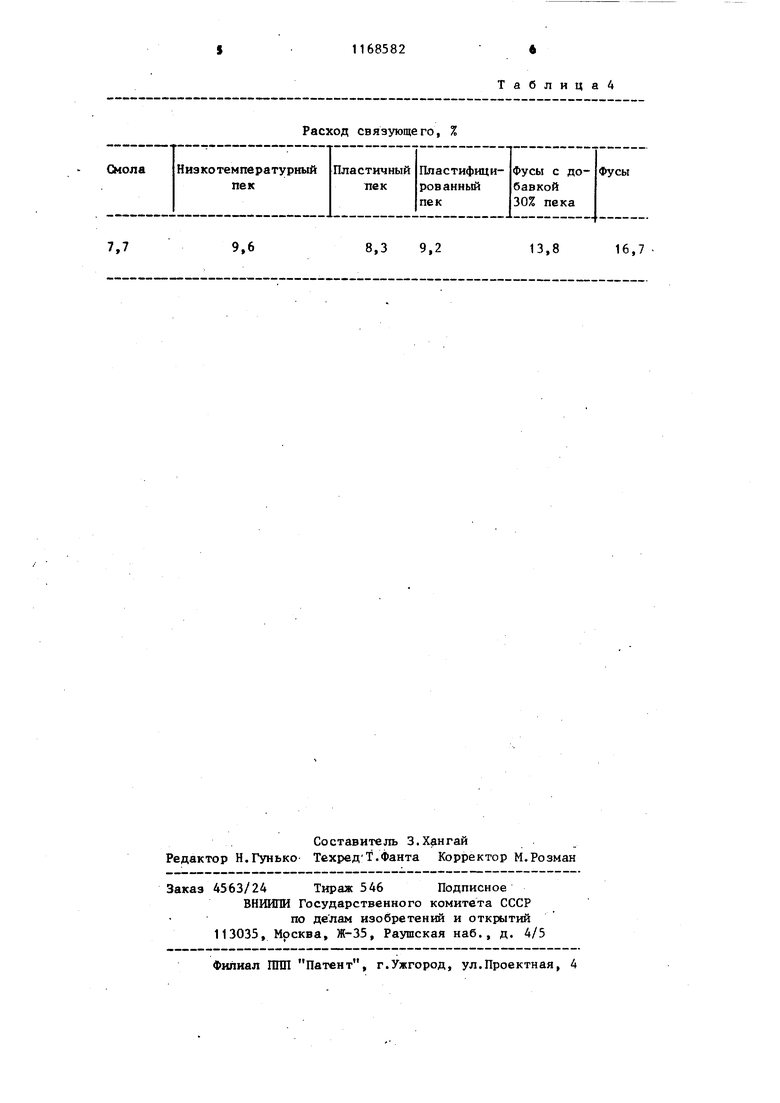

Результаты коксования указанной шихты с добавкой 30% брикетов, приведенные в табл. 3, показывают, что при рассчитанном расходе связующего - каменноугольного пека прочность кокса из частично брикетированной шихты составляет по показателю М25 86,6%, т.е. требуемой.

Длительность определения элементного и группового, состава связующего составляет 2-3 ч, а продолжительность коксования и определение качества кокса из шихты без брикетов 17-18 ч. Общее время, необходимое для определения расхода связующего при заданном значении прочности кокса, составляет 19-21 ч.

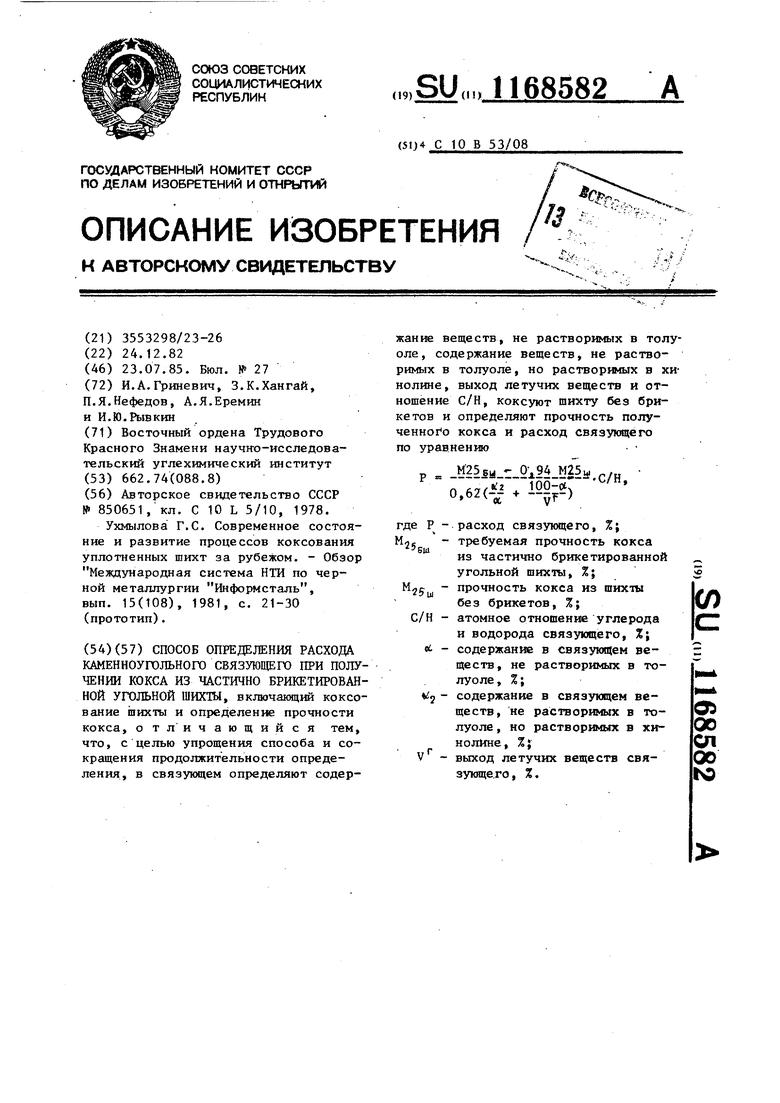

В табл. 4 приведены значения расхода связующего, определенные по предлагаемому способу, для разных типов связующих.

Во всех случаях получают кокс требуемой прочности.

Предлагаемый способ позволяет значительно упростить определение расхода связующего и сократить продолжительность в 3-4 раза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для получения угольных брикетов | 1982 |

|

SU1114693A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2024592C1 |

| Способ получения каменноугольной смолы и кокса | 1986 |

|

SU1490135A1 |

| СПОСОБ КОКСОВАНИЯ ЧАСТИЧНО БРИКЕТИРОВАННЫХ УГОЛЬНЫХ ШИХТ | 1992 |

|

RU2016046C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| Угольная шихта для получения металлургического кокса | 2016 |

|

RU2637699C1 |

| Способ подготовки угольной шихты для получения металлургического кокса | 2016 |

|

RU2637697C1 |

| НЕФТЯНАЯ ДОБАВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКОГО КОКСА И КОКС, ПОЛУЧЕННЫЙ С ИСПОЛЬЗОВАНИЕМ ТАКОЙ ДОБАВКИ | 2023 |

|

RU2802661C1 |

| Связующее для брикетирования угольных шихт | 1990 |

|

SU1737001A1 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА КАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПРИ ПОЛУЧЕНИИ КОКСА ИЗ ЧАСТИЧНО БРИКЕТИРОВАННОЙ УГОЛЬНОЙ ШИХТЫ, включающий коксование шкхты и определение прочности кокса, отличающийся тем, что, сцелью упрощения способа и сокращения продолжительности определения, в связующем определяют содержание веществ, не растворимых в толуоле, содержание веществ, не растворимых в толуоле, но растворимых в хинолине, выход летучих веществ и отношение С/Н, коксуют щихту без брикетов и определяют прочность полученного кокса и расход связующего по уравнению р М25Бм г 0- 94 М25и . . п А7Л 100-01. 0,62(- + -VF где Р - расход связующего, %; требуемая прочность кокса 25 еш из частично брикетированной угольной шихты, %; М прочность кокса из ших1Ы 25ui (Л без брикетов, %; С/Н - атомное отношение углерода и водорода связующего, %; « - содержание в связующем веществ , не растворимых в толуоле, %; Vj - содержание в связующем веCD ществ, не растворимых в то00 луоле , но растворимых в хиСП нолине, %f V - выход летучих веществ свя00 Ю зукице.го, %.

Производственная шихта6,4 18,8 24,8 9,8 40,2 Смесь углей для брикетированияСС-70, Г17-30, %29,9 17,1 25,7 10,6 43,7 9,2 25,0 7,5-26 18 9,4 27,1 7,0 33 7 Среднетемпера9058,3 . турный пек Смола Низкотемпературный пек Пластичный пек Пластифицированный пе к Фусы с добавкой 30% среднетемпературного пека

Среднетемпературный пек

Смола

Низкотемпературный пек

Пластичный пек

Пла с тифицированный пек

Фусы с, добавкой пека

Фусы

Шихта, без брикетов

Таблица2 78,3 70.4 72,0 51.5 54,8 53.6

ТаблицаЗ

86,3

10,8

86,5

11,0 86,4 11,0

85,0

12,3 24,3 9,8 1А,4 92,55 4,51 1,72 8,4 2,2 6i2 90,97 5,54 1,38 16,4 8,0 8,4 92,05 5,04 1,53 14,0 5,5 8,5 91,54 5,49 1,40 37,3 9,9 27,4 92,62 4,61 1,69 34,9 28,8 6,1 92,43 4,38 1,77 39,5 37,0 2,5 93,31 4,19 1,87

Расход связующего, %

9,6

7,7

ТаблицаА

13,8

8,3 9,2

16,7

| Способ определения оптимального количестваСВязующЕгО для бРиКЕТиРОВАНия углЕй | 1978 |

|

SU850651A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Ухмьшова Г.С | |||

| Современное состояние и развитие процессов коксования уплотненных шихт за рубежом | |||

| - Обзор Международная система НТИ по черной металлургии Информсталь, вып | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1985-07-23—Публикация

1982-12-24—Подача