4аь

ср со 1 Изобретение относится к черной металлургии и можзт быть использов но при производстве высокопрочного чугуна. В литейном производстве нередко распространено литье из высокопроч ного чугуна, полученного за счет моди цирования легкокипящими металлами (например, магния). После модифицирования графит в чугуне преобразуется из ппастинчатой фор1«л в глобулярную. Глобуляризация графита способствует резкому повышению механических свойств чугуна. Например, предел прочности на разрьшй изгиб повышается после модифишфования в 1,5-2 раза. В настоя щее время о достигнутом модифициру щем эффекте судят по данным механичес1шх испытаний и металлографического анализа, проводимых на специальных образцах, получаемых путем механической обработки и исследуемых на специальных прибора Проведе|1ие такого анализа трудоемко и требует значительного времени Поэтому результаты о мод1 ицирующем эффекте и качестве чугуна получают после того, как плавка разлита по формам и когда исправление металла оказывается уже невозможна . Известен способ и устройство контроля усадки чугуна в жидком состоянии при затвердевании, вкЛючанищй измерение объемной усадки стержневой формы перед заливкой, расчет усадки жидкого металла после заливки по разности объема формы и цилиндрической отливки, а так же по разности между кажущейся и истинной плотностями 11. Недостатком указанного способа является то, что невозможно устано вить связи между величиной объемной усадки и эффектом модифицирования, так как эффект модифицирования это способность модифициру щего реагента изменить форму графи товых включений в чугуне, которая влияет на физико-механические свой ства. Наиболее близким к изобретению по технической сущности и достига мому результату является способ определения эффекта модифицировани чугуна, включающий заливку цилиндрической пробы жидким металлом и 92 снятие с помощью погруженной в расплаве термопарой, специальным прибором дифференциальных кривых охлаждения до полной кристаллизации пробы, по форме кривой охлаждения судят об эффекте модифицирования 21. Однако известный способ контроля качества чугуна .сложен, так как требует использования дорогостоящего оборудования, сложной ап-, паратуры, квалифицированного обслуживания, что удорожает производство отливок из высокопрочного чугуна и затрудняет его применение в практике литейных цехов. Целью изобретения является упрощение способа. Поставленная цель достигается тем, что согласно способу определения эффекта модифицирования чугуна, включающему заливку пробы и измерение заданной характеристики чугуна при его охлаждении, измеряют объемную усадку при охлаждении и оптимальность эффекта модифи1щронания устанавливают при достижении объемной усадки в пределах 6-12%, Пример 1. Определяют объемную усадку, проводят металлографический анали.з и исследования физико-механических свойств ферритных, ферриточперлитных и перлитных высокопрочных чугунов модифицированных магнием и магнийсодержащей лигатурой до содержания магния В металле 0,008-0,075%. Чугун вьтлавляют в индукционной печи с содержакием в нем элементов, мас.%: 2,7-3,6 углерода, 1,1-3,0 кремния, 0,3-0,7 марганца,до 0,1 фосфора, до 0,03 серы, 0-0,3 меди. Объемную усадку определяют на специальных пробах, состоящих из шара и примыкающего к нему цилиндрического стояка . После заливки форм кристаллизация расположенной в ней специальной пробы проходит таким образом, что вся усадочная раковина концентрируется в стояке, а скрытая усадочная раковина 1%. Поэтому объемную усадку определяют по изменению объема стояка после кристаллизации. Параллельно с этой специальной пробой заливают стандартные образцы / для определения физико-механических свойств по ГОСТ 7293-79 и ме3

таллографического анализа по ГОСТ 3443-77.

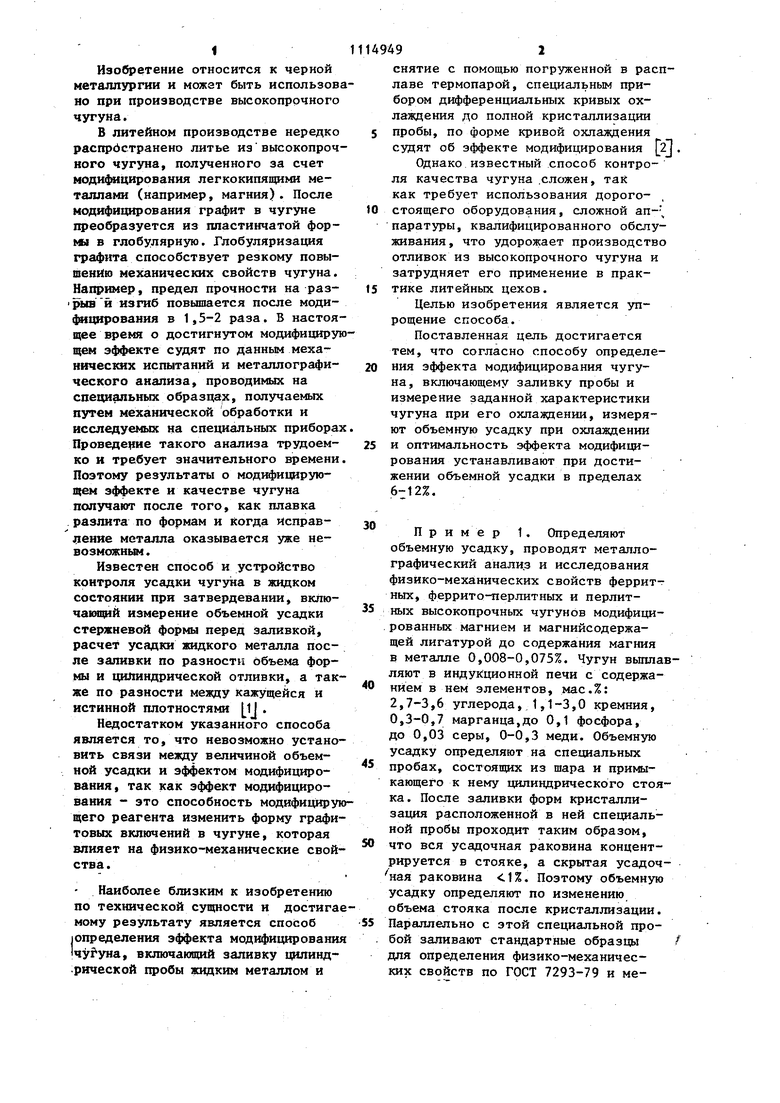

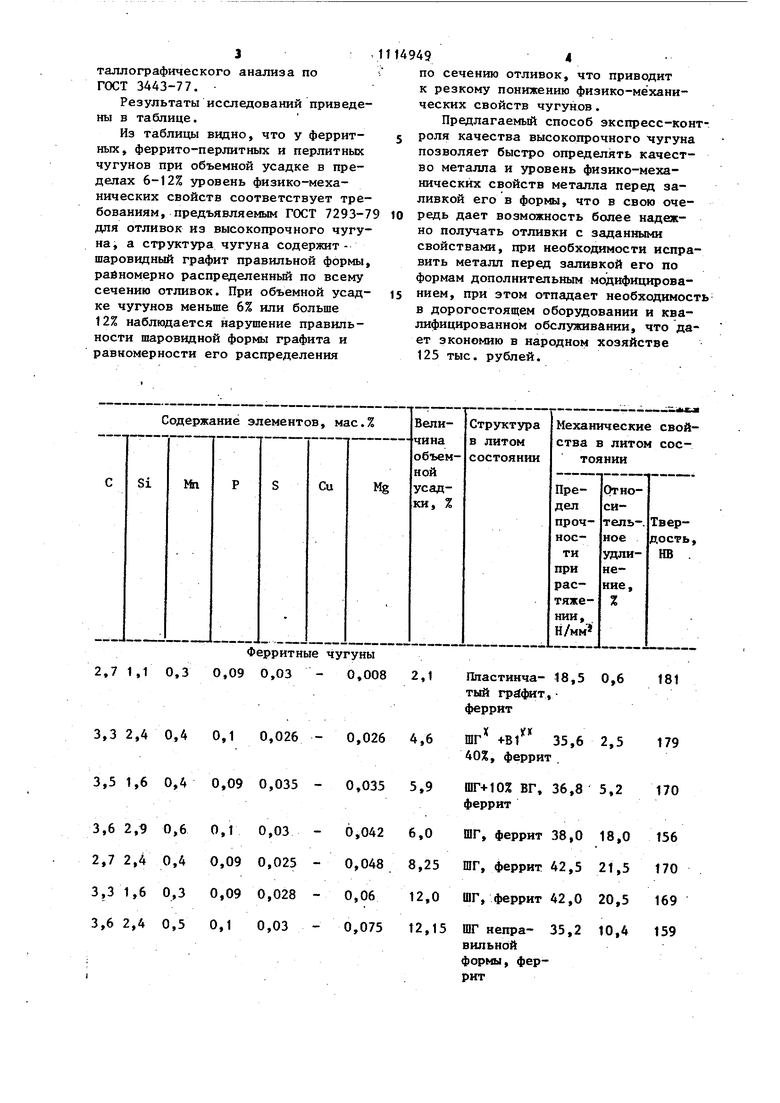

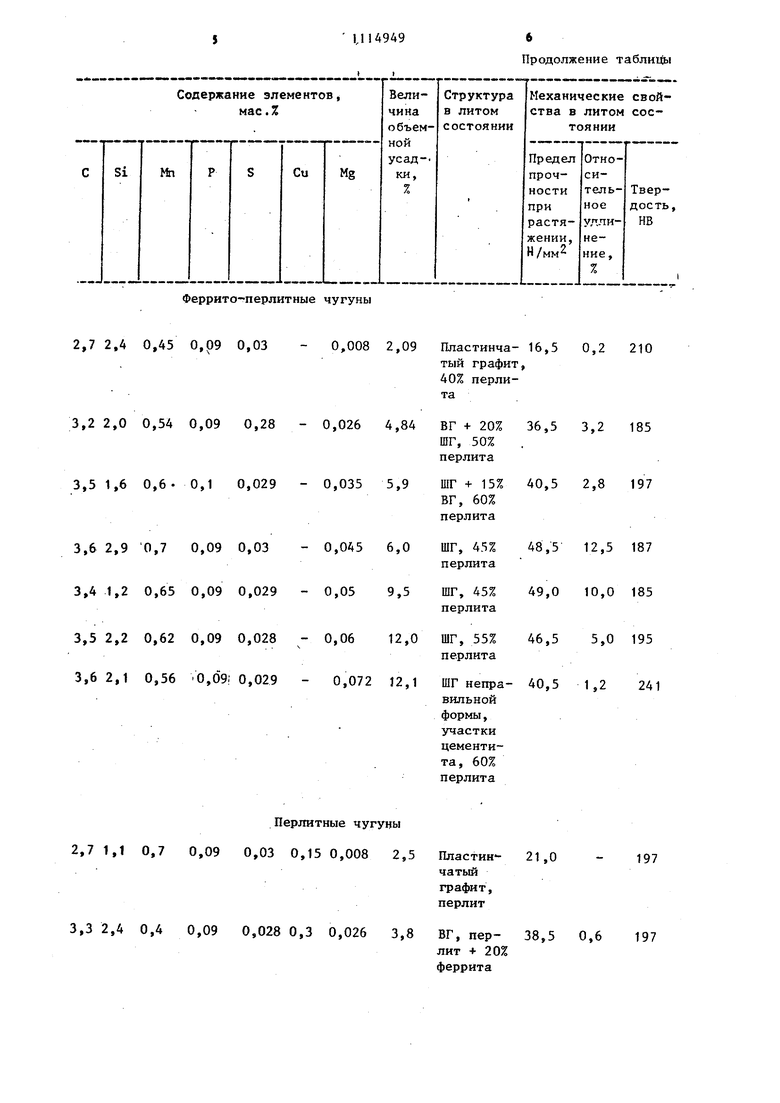

Результаты исследований приведены в таблице.

Из таблицы видно, что у ферритных, феррито-перлитных и перлитных чугунов при объемной усадке в пределах 6-12% уровень физико-механических свойств соответствует требованиям, предъявляемым ГОСТ 7293-7 для отливок из высокопрочного чугуна, а структура чугуна содержитшаровидный графит правильной формы, равномерно распределенный по всему сечению отливок. При объемной усадке чугунов меньше 6% или больше 12% наблюдается нарушение правильности шаровидной формы графита и равномерности его распределения

149494

по сечению отливок, что приводит к резкому понижению физико-механических свойств чугунов.

Предлагаемый способ экспресс-конт5 роля качества высокопрочного чугуна позволяет быстро определять качество металла и уровень физико-механических свойств металла перед заливкой его в формы, что в свою оче10 редь дает возможность более надежно получать отливки с заданными свойствами, при необходимости исправить металл перед заливкой его по формам дополнительным модифицирова-

15 нием, при этом отпадает необходимость в дорогостоящем оборудовании и квалифицированном обслуживании, что дает экономию в народном хозяйстве 125 тыс. рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

| Модификатор | 1986 |

|

SU1366545A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| Модификатор | 1979 |

|

SU789622A1 |

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ ЭФФЕКТА МОДИФИЦИРОВАНИЯ ЧУГУНА, включающий заливку пробы и измерение заданной характеристики чугуна при его охлаждении, отличающийс я тем, что, с целью упрощения способа, измеряют объемную усадку при охлаждении и оптимальность эффекта модифицирования устанавливают при достижении усадки в пределах 6-12%. i (О

Ферритные чугуны 2,7 1,1 0,3 0,09 0,03 - 0,008 3,3 2,4 0,4 0,1 0,026 3,5 1,6 0,4 0,09 0,035 3.62,90,6 0,10,03 2.72,40,4 0,090,025 3,3 1,60,3 0,090,028 3,6 2,40,5 0,10,03 6,0 8,25 12,0 12,1 Пластинча- 18,5 0,6 тый графит,ферритVУК шг +вГ 35,6 2,5 40%, феррит ШГ+10% ВГ, 36,8 5,2 феррит ШГ, феррит 38,0 18,0 ШГ, феррит 42,5 21,5 ШГ, феррит 42,0 20,5 ШГ непра- 35,2 10,4 вильной формы, феррит

Феррито-перлитные чугуны 2,7 2,4 0,45 0,09 0,03 0,008 2,09 3,2 2,0 0,54 0,09 0,28 -0,026 4,84 -0,035 5,9 3,5 1,6 0,6 . 0,1 0,029 -0,045 6,0 3,6 2,9 0,7 0,09 0,03 -0,05 9,5 3,4 1,2 0,65 0,09 0,029 -0,06 12,0 3,5 2,2 0,62 0,09 0,028 3,6 2,1 0,56 0,091 0,029 0,072 12,1 2,7 1,1 0,7 0,09 3,3 2,4 0,4 0,09

Продолжение таблигц, Перлитные чугуны 0,03 0,15 0,008 2,5 Пластин- 21,0 - 197 0,028 0,3 0,026 3,8 ВГ, пер- 38,5 0,6 197 Пластинча- 16,5 0,2 210 тый графит, 40% перлитаВГ + 20% 36,5 3,2 185 ШГ, 30% перлита ШГ + 15% 40,5 2,8 197 ВГ, 60% перлита ШГ, 45% 48,5 12,5 187 перлита ШГ, 45% 49,0 10,0 185 перлита ШГ, 55% 46,5 5,0 195 перлита ШГ непра- 40,5 1,2 241 вильной формы, участки цементита, 60% перлита чатый графит, перлит лит 20% феррита

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пивоварский Е | |||

| Высококачественный чугун | |||

| М., Металлургия, 1965, с | |||

| Способ приготовления хлебного вина | 1925 |

|

SU424A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Э.И.-Сер | |||

| Технология и оборудование литийного производства, 1975, № 12, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1984-09-23—Публикация

1982-10-29—Подача