vi

4

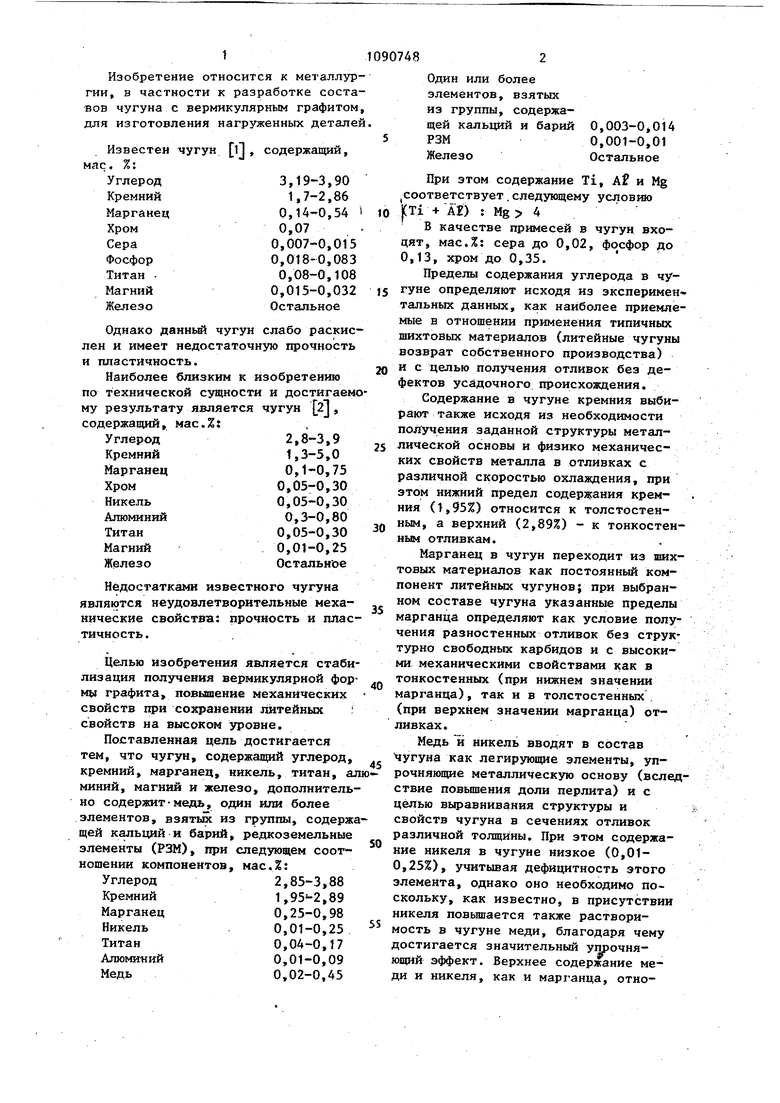

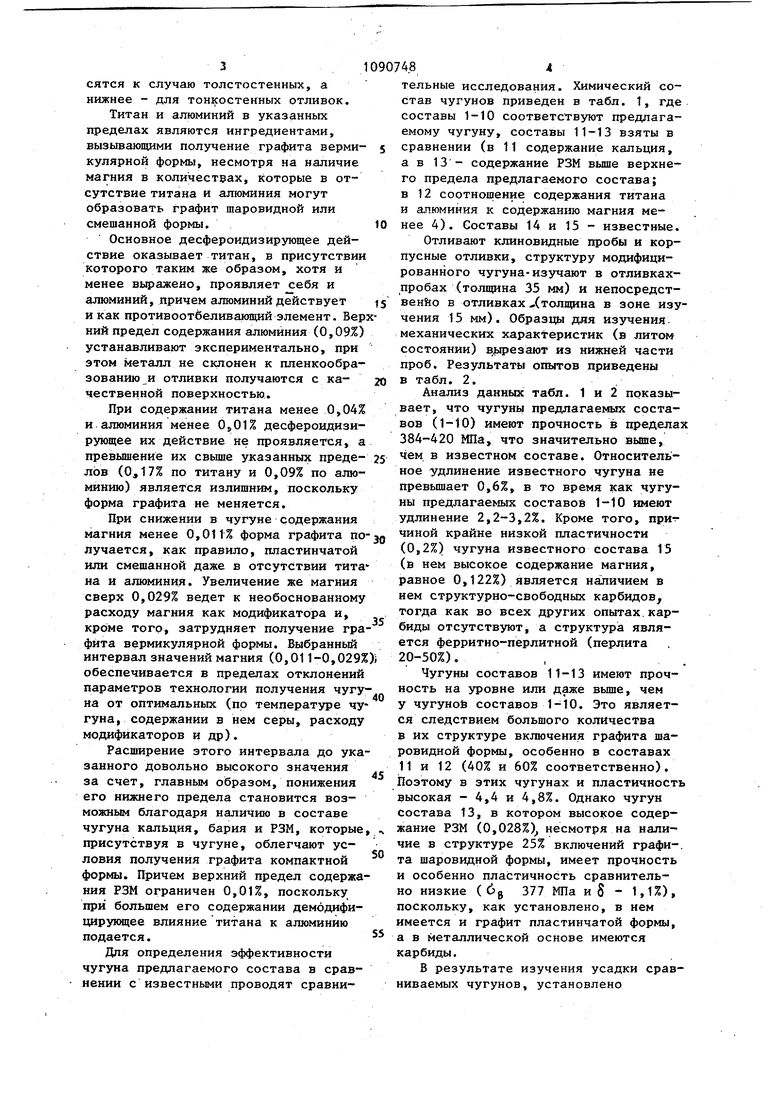

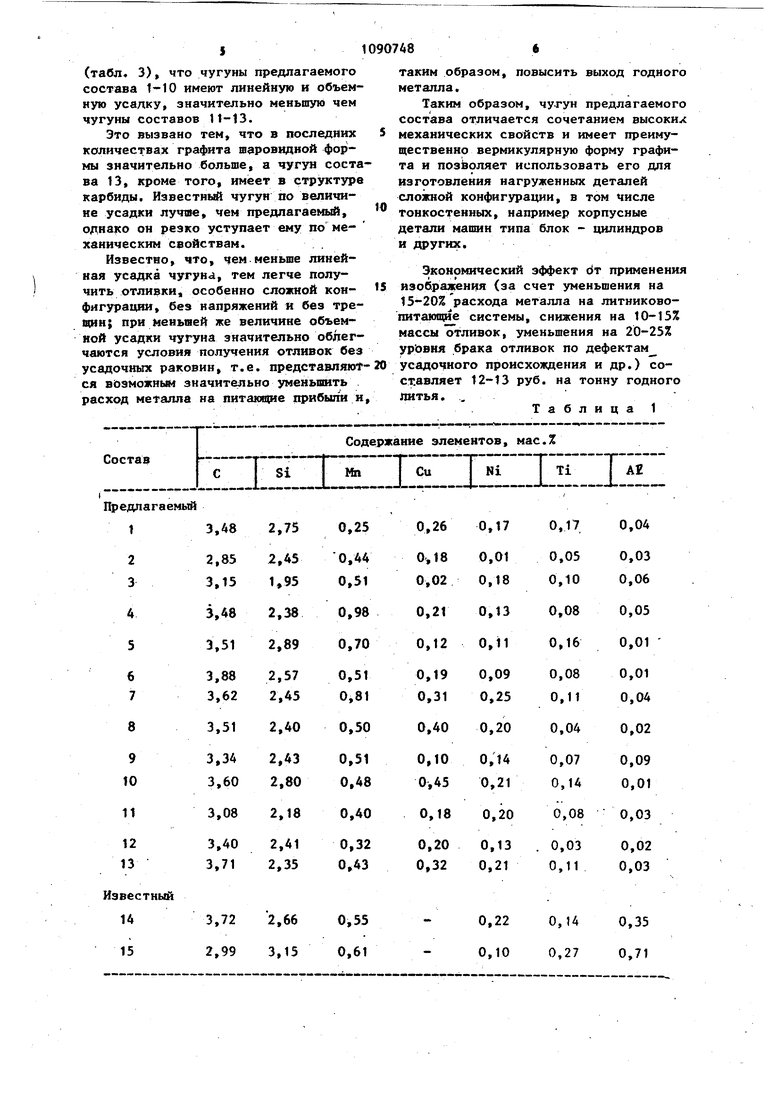

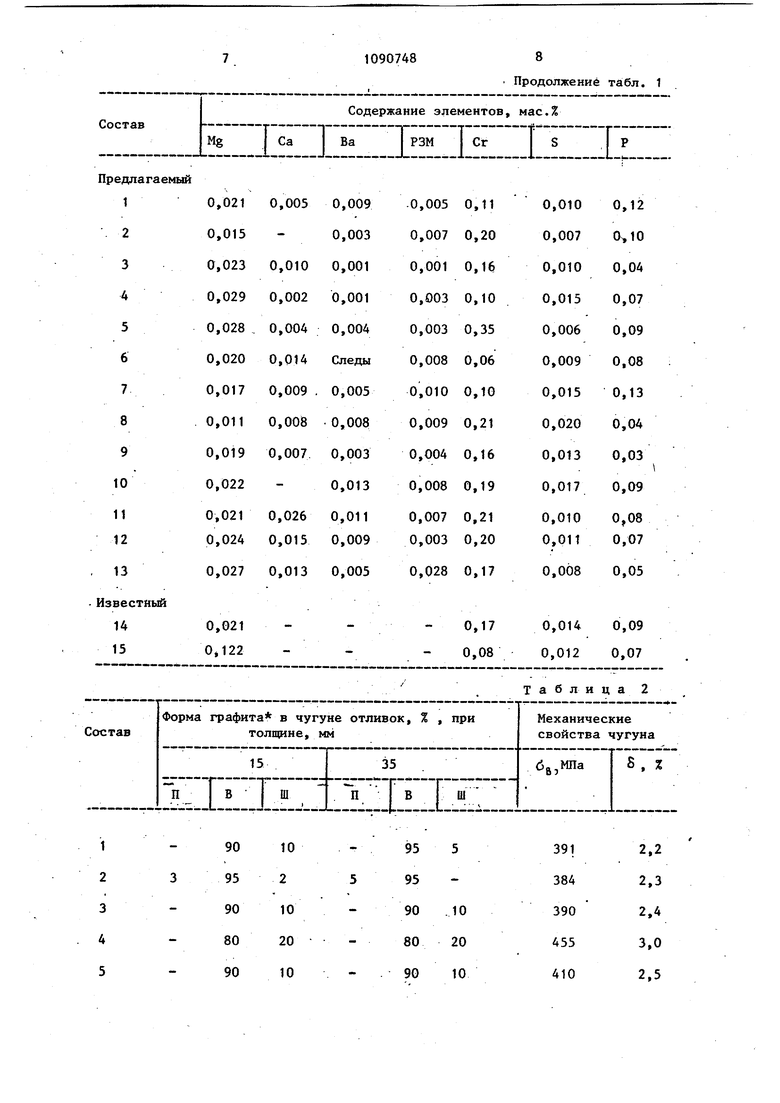

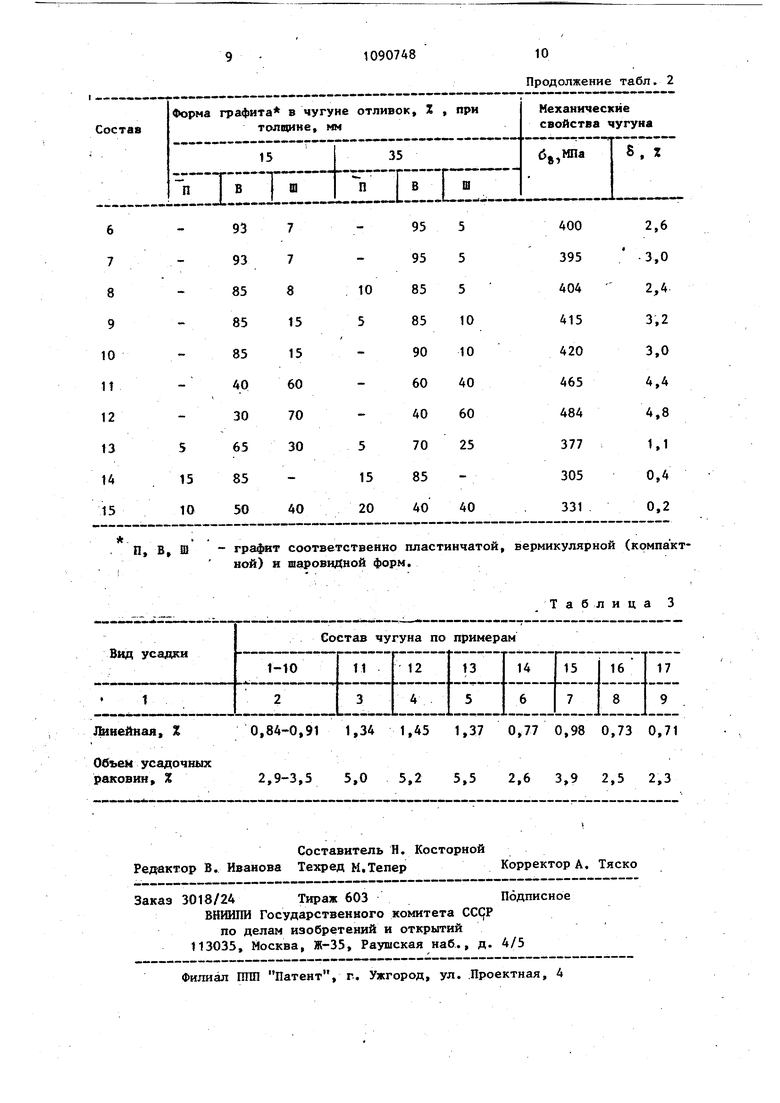

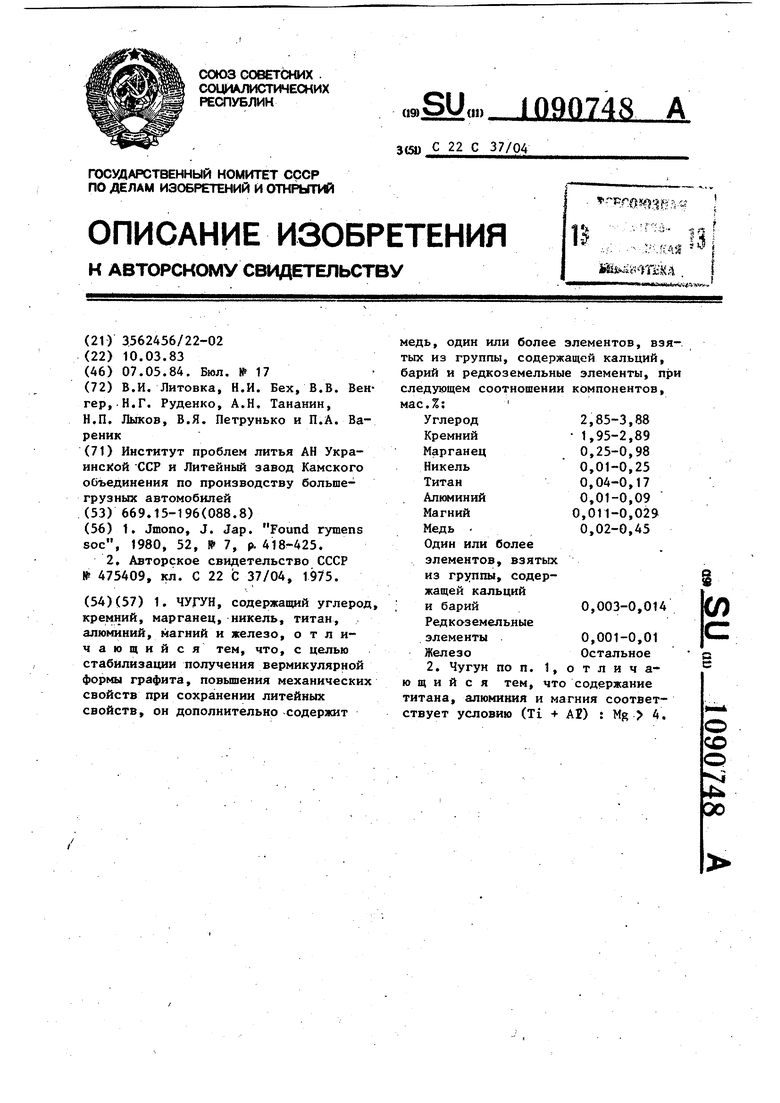

эо Изобретение относится к металлур гии, в частности к разработке соста вов чугуна с вермикулярным графитом для изготовления нагруженных детале Известен чугун lj , содержащий, мае. %: углерод3,19-3,90 Кремний1,7-2,86 Марганец0,14-0,54 Хром0,07 Сера0,007-0,015 Фосфор0,018-0,083 Титан .0,08-0,108 Магний0,015-0,032 ЖелезоОстальное Однако данный чугун слабо раскис лен и имеет недостаточную прочность и пластичность. Наиболее близким к изобретению по технической сущности и достигаем му результату является чугун 2, содержащий, мас.%: Углерод2,8-3,9 Кремний1,3-5,0 Марганец0,1-0,75 Хром0,05-0,30 Никель0,05-0,30 Алюминий0,3-0,80 Титан0,05-0,30 Магний0,01-0,25 ЖелезоОстальное Недостатками известного чугуна являются неудовлетворительные механические свойства: прочность и плас тичность. . Целью изобретения является стаби лизация получения вермикулярной фор мы графита, повышение механических свойств при сохранении лштейных ; свойств на высоком уровне. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, никель, титан, а миний, магний и железо, дополнитель но содержитмедь, один или более элементов, взятьк из группы, содерж щей кальций и барий, редкоземельные элементы (РЗМ), при следующем соот ношении компонентов, мас.%: Углерод2,85-3,88 Кремний1,95-2,89 Марганец0,25-0,98 Никель0,01-0,25 Титан0,04-0,17 Алюминий0,01-0,09 Медь0,02-0,45 Один или более элементов, взятых из группы, содержа0,003-0,014 щей кальций и барий 0,001-0,01 РЗМ Железо Остальное При этом содержание Ti, At и Mg соответствует,следующему условию |Ti + A) : Mg 4 В качестве примесей в чугун входят, мас.%: сера до 0,02, до 0,13, хром до 0,35. Пределы содержания углерода в чугуне определяют исходя из экспериментальных данных, как наиболее приемлемые в отношении применения типичных шихтовых материалов (литейные чугуны возврат собственного производства) и с целью получения отливок без дефектов усадочного происхождения. Содержание в чугуне кремния выбирают также исходя из необходимости получения заданной структуры металлической основы и физико механических свойств металла в отливках с различной скоростью охлаждения, при этом нижний предел содерлрания кремния (t,95%) относится к толстостенным, а верхний (2,89%) - к тонкостенным отливкам. Марганец в чугун переходит из шихтовых материалов как постоянный компонент литейных чугунов; при выбранном составе чугуна указанные пределы марганца определяют как условие получения разностенных отливок без структурно свободных карбидов и с высокими механическими свойствами в тонкостенных (при нижнем значении марганца), так и в толстостенных . (при верхнем значении марганца) отливкахМедь и никель вводят в состав чугуна как легирующие элементы, упрочняющие металлическую основу (вследствие повьш1ения доли перлита) и с целью выравнивания структуры и свойств чугуна в сечениях отливок различной толщины. При этом содержание никеля в чугуне низкое (0,010,25%), учитывая дефицитность этого элемента, однако оно необходимо поскольку, как известно, в присутствии никеля повьшается также растворимость в чугуне меди, благодаря чему достигается значительный ущ очняющий эффект. Верхнее содержание меди и никеля, как и марганца, относятся к случаю толстостенных, а нижнее - для тонкостенных отливок. Титан и алюминий в указанных пределах являются ингредиентами, вызывающими получение графита вермикулярной формы, несмотря на наличие магния в количестеах, которые в отсутствие титана и алюминия могут образовать графит шаровидной или смешанной формы. Основное десфероидизирующее действие оказывает титан, в присутствии которого таким же образом, хотя и менее выражено, проявляет себя и алюминий, причем алюминий действует и как противоотбеливающий элемент. Вер ний предел содержания алюминия (0,09%) устанавливают экспериментально, при этом металл не склонен к пленкообразованию и отливки получаются с качественной поверхностью При содержании титана менее 0,04% и алюминия менее 0,01% десфероидизирующее их действие не проявляется, а превышение их свыше указанных пределов (0,17% по титану и 0,09% по алюминию) является ИЗЛИШН1Ш, поскольку форма графита не меняется. При снижении в чугуне содержания магния менее 0,011% форма графита по лучается, как правило, пластинчатой или смешанной даже в отсутствии тита на и алюминия. Увеличение же магния сверх 0, ведет к необоснованному расходу магния как модификатора и, KpciMe того, затрудняет получение гра фита вермикулярной формы. Выбранньй интервал значений магния (0,011-0,029% обеспечивается в пределах отклонений параметров технологии получения чугу на от оптимальных (по температуре чу гуна, содержании в нем серы, расходу модификаторов и др). Расширение этого интервала до ука занного довольно высокого значения за счет, главным образом, понижения его нижнего предела становится возможным благодаря наличию в составе чугуна кальция, бария и РЗМ, которые присутствуя в чугуне, облегчают условия получения графита компактной формы. Причем верхний предел содержа ния РЗМ ограничен 0,01%, поскольку при большем его содержании демодифицирукндее влияние титана к алюминию подается. Для определения эффективности чугуна предлагаемого состава в сравнении с известными проводят сравнительные исследования. Химический состав чугунов приведен в табл. 1, где составы 1-10 соответс твуют предлагаемому чугуну, составы 11-13 взяты в сравнении (в 11 содержание кальция, а в 13- содержание РЗМ вьше верхнего предела предлагаемого состава; в 12 соотношение содержания титана и алюминия к содержанию магния менее 4). Составы 14 и 15 - известные. Отливают клиновидные пробы и корпусные отливки, структуру модифицированного чугуна-изучают в отливкахпробах (толщина 35 мм) и непосредственйо в отливках Дтолщина в зоне изучения 15 мм). Образцы для изучения механических характеристик (в литом состоянии) в| фезают из нижней части проб. Результаты опытов приведены в табл. 2.. Анализ данных табл. 1 и 2 показывает, что чугуны предлагаемых составов (1-10) имеют прочность в пределах 384-420 МПа, что значительно выше, чем в известном составе. Относительное удлинение известного чугуна не превьш1ает 0,6%, в то время как чугуны предлагаемых составов 1-10 имеют удлинение 2,2-3,2%. Кроме того, прит чиной крайне низкой пластичности (0,2%) чугуна известного состава 15 (в нем высокое содержание магния, равное 0,122%) является наличием в нем структурно-свободных карбидов, тогда как во всех других опытах.карбиды отсутствуют, а структура является ферритно-перлитной (перлита 20-50%). , Чугуны составов 11-13 имеют прочность на уровне или даже выше, чем у чугуной составов 1-10. Это является следствием большого количества в их структуре включения графита шаровидной формы, особенно в составах 11 и 12 (40% и 60% соответственно). Поэтому в этих чугунах и пластичность высокая - 4,4 и 4,8%. Однако чугун состава 13, в котором высокое содержание РЗМ (0,028%) несмотря на наличие в структуре 25% включений графи-. та шаровидной формы, имеет прочность и особенно пластичность сравнительно низкие (6g 377 МПа и 8 - 1,1%), поскольку, как установлено, в нем имеется и графит пластинчатой формы, а в металлической основе имеются карбиды. В результате изучения усадки сравниваемых чугунов, установлено

S10907486

(табл, 3), что чугуны предлагаемоготаким образом, повысить выход годного

состава 1-10 имеют линейную и объем-металла.

ную усадку, значительно меньшую чем Таким образом, чугун предлагаемого

чугуны составов П-13.состава отличается сочетанием высоких

Это вызвано тем, что в последних 5механических свойств и имеет преимуколичествах графита шаровидной фор-щественнр вермикулярную форму графимы значительно больше, а чугун соста-та и поз1воляет использовать его дпя ва 13, кроме того, имеет в структуреизготовления нагруженных деталей карбиды. Известньй чугун по величи-сложной конфигурации, в том числе не усадки лучше, чем предлагаем, тонкостенных, например корпусные однако он резко уступает ему по ме- детали машин типа блок - цилиндров ханическим свойствам. .и других.

Известно, что, чем меньше линейная усадка чугуна, тем легче полу- Экономический эффект 6т применения чить отливки, особенно сложной кон- 5изображения (за счет уменьшения на фигурации, без напряжений и без тре-15-20% расхода металла на литниковощнн; при меньшей же величине объем-питающие системы, снижения на 10-15% ной усадки чугуна значительно облег-массы отливок, уменьшения на 20-25% чаются условия получения отливок безурЬвня брака отливок по дефектам усадочных раковин, т.е. представляют-20усадочного происхождения и др.) сося возможнь значительно уменьшитьст.авляет 12-13 руб. на тонну годного расход металла на питающие прибыли и,литья. .

.Т а б л и ц а 1

8

Продолжение табл. 1

10

1090748

Продолжение табл. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1447919A1 |

| Чугун | 1981 |

|

SU1014957A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Модифицирующая смесь | 1985 |

|

SU1245596A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| Способ обработки высокопрочного чугуна в литейной форме | 1984 |

|

SU1238886A1 |

1. ЧУГУН, содержащий углерод, кремний, марганец, никель, титан, алюминий, магний и железо, отличающийся тем, что, с цепью стабилизации получения вермикулярной формы графита, повышения механических свойств при сохранении литейных свойств, он дополнительно содержит медь, один или более элементов, взятых из группы, содержащей кальций, барий и редкоземельные элементы, при следующем соотношении компонентов, мас.%: 2,85-3,88 Углерод 1,95-2,89 Кремний 0,25-0,98 Марганец 0,01-0,25 Никель 0,04-0,17 Титан 0,01-0,09 Алнминий 0,011-0,029 Магний 0,02-0,45 Медь Один или более элементов, взятых i из группы, содержащей кальций 0,003-0,014 и барий Ред к аз емел ьные 0,001-0,01 элементы . Остальное Железо 2. Чугун по п. 1, о т л и ч аю щ и и с я тем, что содержание титана, алюминия и магния соответствует условию (Ti + А2) : Mg 4.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Jap | |||

| Found rymens soc, 1980 52, № 7, я | |||

| Способ пропитывания дерева | 1925 |

|

SU418A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1974 |

|

SU475409A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1983-03-10—Подача