Изобретение относится к металлургии, а именно к составам чугуна для отливок, работающих в условиях износа.

Целью изобретения является повышение износостойкости и жидкотекучести чугуна.

Чугун, содержащий углерод, кремний, марганец, фосфор, церий, алюминий, дополнительно содержит кальций, титан, бор и медь при следующем соотношении компонентов, мас.%: Углерод3,2-3,9

Кремний1,25-1 ,7

Марганец 0,005-0,03 Фосфор0,15-0,6

Церий0,002-0,006

Алюминий 0,005-0,01 Кальций0,02-0,05

Титан0,001-0,1

Бор0,002-0,008

Медь0,8-1,2

ЖелезоОстальное

Совместное легирование чугуна кальцием, титаном, бором и медью упрочняет металлическую основу, измельчает структуру, повышает микротвердость перлита и дисперсных карбидных включений. Бор в количестве 0,002-0,008 мас.% введен как эффективный микролегирующий элемент, образующий термическостойкие тугоплавкие соединения: карбобориды, которые являются центрами кристаллизации, способствуя тем самым формированию мелке- дисперсной перлитной структуры чугуна. Растворенный в сплаве бор повышает стабильность перлита и упрочняет

fea«t

ел

00

00

его. При концентрации бора менее 0,002 масД его влияния на структуру и свойства чугуна не проявляется, а при концентрации бора более 0,008 мае Д образуются скопления карбоборидов, ухудшается форма графита и снижаются технологические свойства чугуна, увеличивается отбел.

Медь как легирующий, сильный гра- фитирующий и стабилизирующий перлит элемент при концентрации 0,8-1,2 маеД повышает износостойкость чугуна,вследствие микролегирования металлической основы чугуна ведет к получению одно- родной структуры, повышению теплопроводности. Совместное, введение в чугун меди и бора дает в структуре мелкие равномерно распределенные включения сложных карбоборидов, измельчает эв- тектическое зерно и включения графита Кроме того, при получении тонкостенных отливок медь, как графитизирую- щий элемент, полностью устраняет отбел и уменьшает литейную усадку чугу- на. При концентрации менее 0,8 масД медь не. оказывает влияния на структуру и свойства чугуна, а при содержании меди более 1,2 масД ухудшается форма графита, понижаются механичес- кие свойства чугуна.

Титан в количестве 0,001-0,1 масД введен как эффективный микролегирующий и модифицирующий элемент, связывающий кислород, азот и углерод в тугоплавкие твердые оксиды, нитриды И карбиды, которые при затвердевании расплава служат центрами кристаллизации, повышают дисперсность перлита и увеличивают износостойкость чугуна. При концентрации титана менее 0,001 масД его влияние на структуру и свойства чугуна незначительное, а при концентрации титана более 0,1 масД увеличивается склонность чугуна к пленкообразованию, выделяются крупные скопления оксидов и карбидов титана, ухудшается износостойкость и механические свойства чугуна.

Кальций в концентрации 0,02 - 0,05 масД введен как эффективный модификатор, усиливающий модифицирующее действие церия и позволяет дольше сохранить эффект модифицирования. Кальций понижает термодинамическую активность углерода и увеличива ет его растворимость в железе. Являясь при этом сильным раскислителем и десульфуратором, он способствует за

,-

п

Q

5

0

5

рождению графитной фазы при первичной кристаллизации чугуна в шаровидной форме, повышает износостойкость и эксплуатационную стойкость. Кроме того, кальций в количестве 0,02 - 0,05 масД очищает границы зерен, измельчает структуру. Дополнительное введение кальция вместо гафния позволяет снизить стоимость чугуна без ухудшения механических и литейных свойств. При содержании кальция менее 0,02 масД в структуре чугуна л образуется пластинчатый графит, а при содержании более 0,05 масД увеличивается количество выделяемых оксидов и сульфидов, понижается износостойкость чугуна и механические свойства чугуна.

В предлагаемом чугуне пределы содержания кремния выбраны с целью повышения жидкотекучести чугуна и устранения отбела в тонких сечениях отливок. Нижние пределы углерода (3,2 масД) и кремния (1,25 масД) установлены с целью исключения образования в тонких стенках отливки в структуре чугуна грубых включений эвтектического цементита. Верхние пределы содержания углерода (3,9 мае Д). и кремния (1,7 масД) установлены с целью обеспечения перлитной метал1- лической основы с учетом дополнительного введения легирующих элементов. Увеличение содержания кремния более 1,7 масД ухудшает форму графита и как следствие ухудшает механические свойства чугуна. Уменьшение содержаний кремния менее 1,25 масД приводит к снижению жидкотекучести чугуна и образованию отбела в тонких стенках отливки.

Марганец является побочным элементом, содержащимся в металлизированных окатышах. Увеличение марганца более 0,03 масД приводит к образованию феррита вокруг графитных включений, что отрицательно сказывается на механических свойствах и износостойкости чугуна.

Алюминий как легирующий и сильный графитизирующий элемент способствует выделению углерода в виде графита, что связано с образованием дисперсных 4 частиц, карбида алюминия, которые являются центрами кристаллизации графита. Использование-в качестве графи- тизатора алюминия позволяет уменьшить содержание кремния, что в свою

очередь благоприятно сказывается на форме графитных включений - количество междендритного точечного графита резко уменьшается, что способствует распаду аустенита до перлита.

При концентрации менее 0,005 мае .% алюминий не влияет на структуру и свойства чугуна, а при содержании алюминия более 0,01 усиливается пленкообразование и появляются включения оксидов, понижающие литейные и эксплуатационные свойства чугуна.

Фосфор образует фосфидную эвтектику, которая увеличивает жидкоте- кучесть чугуна, а также повышает износостойкость. При концентрации менее 0,15 мас.% фосфор не влияет на структуру и свойства чугуна. При содержании фосфора более 0,6 мас„% образуется сетка фосфидной эвтектики, оказывающая отрицательное влияние на механические свойства чугуна.

Церий в чугуне является элементом, связывающим серу, измельчающим эвтектическое зерно структуры, и снижает склонность чугуна к отбелу.

Совместное введение церия и кальция в чугун обеспечивает стабильность получения графита шаровидной формы, что благоприятно сказывается на повышении механических свойств и износостойкости.

При концентрации менее 0,002 мае.% в структуре чугуна образуется пластинчатый графит, а при содержании церия более 0,006 мас.% не наблюдается заметного изменения свойств чугуна.

Таким образом, введение в металли10

росплавы. Церий, алюминии и кальций вводят на дно ковша при выпуске металла из печи. Медь вводят в печь в виде катодной меди в начале плавки.

Температура металла перед выпуско из электропечи для модифицирования составляет , а температура чугуна при заливке в литейную фор му составляет 1370-ЙОО°С.

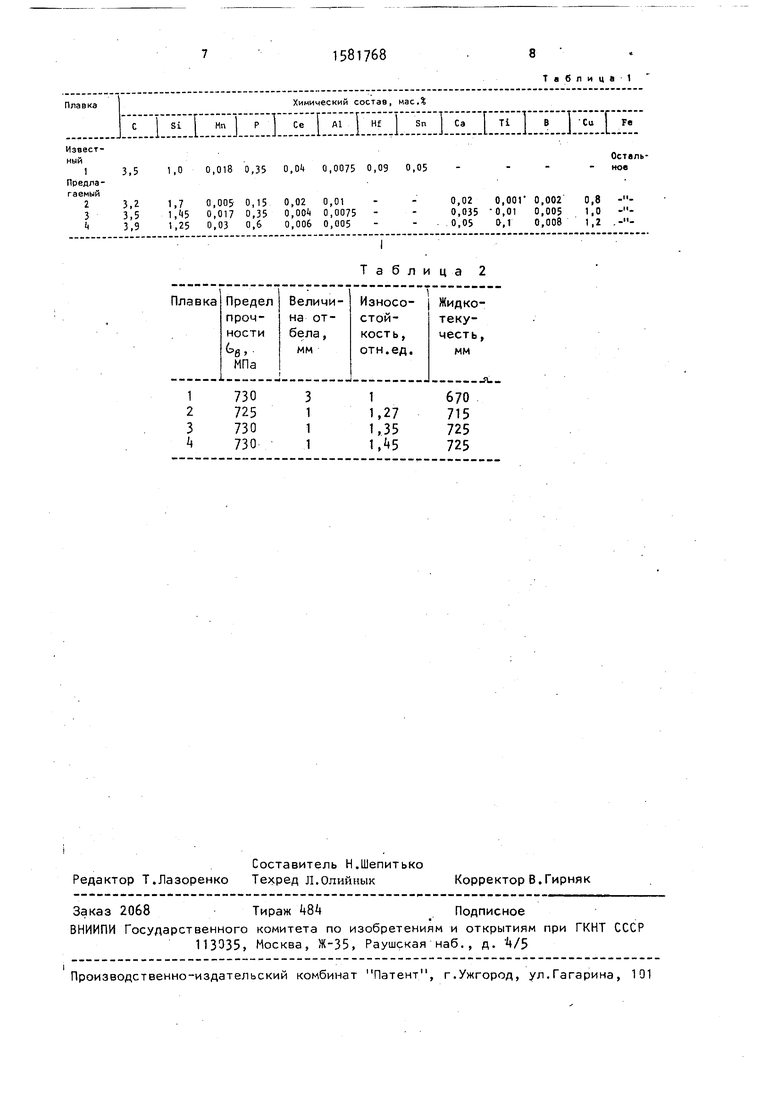

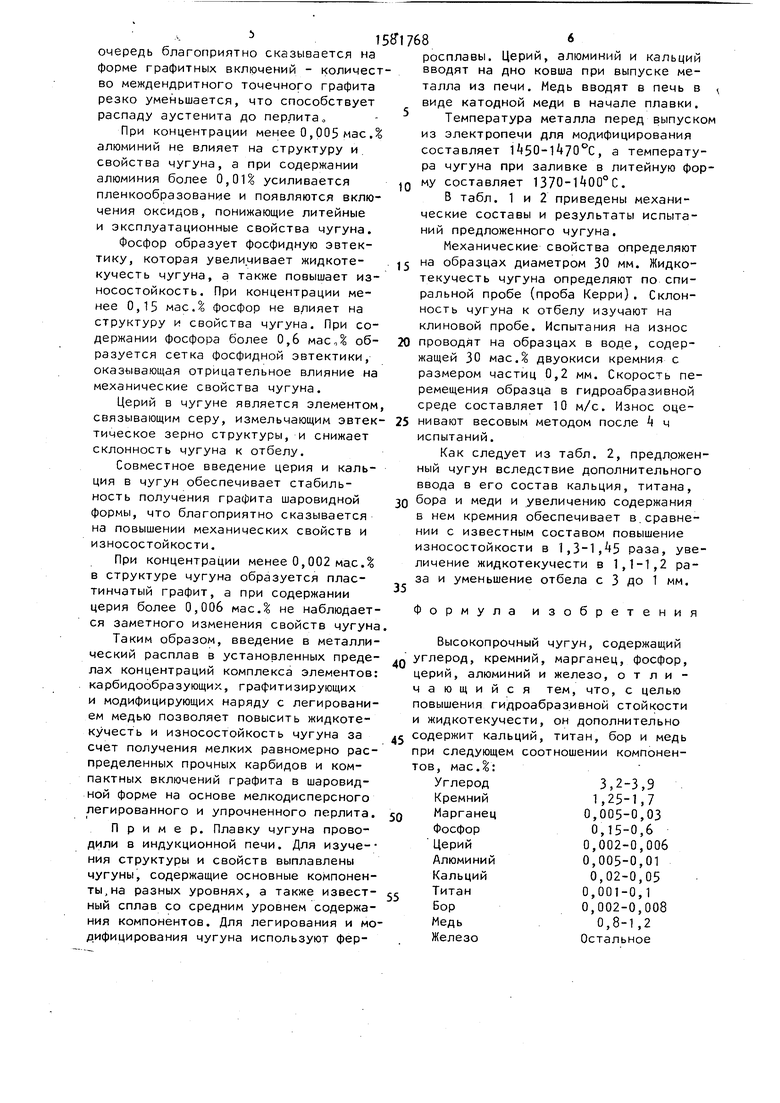

В табл. 1 и 2 приведены механические составы и результаты испытаний предложенного чугуна.

Механические свойства определяют

5 на образцах диаметром 30 мм. Жидко- текучесть чугуна определяют по спиральной пробе (проба Керри). Склонность чугуна к отбелу изучают на клиновой пробе. Испытания на износ

20 проводят на образцах в воде, содержащей 30 мас.% двуокиси кремния с размером частиц 0,2 мм. Скорость перемещения образца в гидроабразивной среде составляет 10 м/с. Износ оце25 нивают весовым методом после k ч испытаний.

Как следует из табл. 2, предложенный чугун вследствие дополнительного ввода в его состав кальция, титана,

3Q бора и меди и увеличению содержания в нем кремния обеспечивает в сравнении с известным составом повышение износостойкости в 1,3-1,45 раза, увеличение жидкотекучести в 1,1-1,2 раза и уменьшение отбела с 3 до 1 мм.

Формула изобретения

Высокопрочный чугун, содержащий ческий расплав в установленных преде- .Q углерод, кремний, марганец, фосфор,

лах концентрации комплекса элементов: карбидообразующих, графитизирующих и модифицирующих наряду с легированием медью позволяет повысить жидкоте- кучесть и износостойкость чугуна за счет получения мелких равномерно распределенных прочных карбидов и компактных включений графита в шаровидной форме на основе мелкодисперсного легированного и упрочненного перлита. Пример. Плавку чугуна проводили в индукционной печи. Для изуче-- ния структуры и свойств выплавлены чугуны, содержащие основные компоненты, на разных уровнях, а также известный сплав со средним уровнем содержания компонентов. Для легирования и модифицирования чугуна используют ферцерии, алюминии и железо, отличающийся тем, что, с целью повышения гидроабразивной стойкости и жидкотекучести, он дополнительно .с содержит кальций, титан, бор и медь при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Фосфор

50

55

Церий

Алюминий

Кальций

Титан

Бор

Медь

Железо

3,2-3,9 1,25-1,7 0,005-0,03

0,15-0,6 0,002-0,006 0,005-0,01 0,02-0,05 0,001-0,1 0,002-0,008

0,8-1,2 Остальное

158V68

0

росплавы. Церий, алюминии и кальций вводят на дно ковша при выпуске металла из печи. Медь вводят в печь в виде катодной меди в начале плавки.

Температура металла перед выпуском из электропечи для модифицирования составляет , а температура чугуна при заливке в литейную форму составляет 1370-ЙОО°С.

В табл. 1 и 2 приведены механические составы и результаты испытаний предложенного чугуна.

Механические свойства определяют

5 на образцах диаметром 30 мм. Жидко- текучесть чугуна определяют по спиральной пробе (проба Керри). Склонность чугуна к отбелу изучают на клиновой пробе. Испытания на износ

0 проводят на образцах в воде, содержащей 30 мас.% двуокиси кремния с размером частиц 0,2 мм. Скорость перемещения образца в гидроабразивной среде составляет 10 м/с. Износ оце5 нивают весовым методом после k ч испытаний.

Как следует из табл. 2, предложенный чугун вследствие дополнительного ввода в его состав кальция, титана,

Q бора и меди и увеличению содержания в нем кремния обеспечивает в сравнении с известным составом повышение износостойкости в 1,3-1,45 раза, увеличение жидкотекучести в 1,1-1,2 раза и уменьшение отбела с 3 до 1 мм.

церии, алюминии и железо, отличающийся тем, что, с целью повышения гидроабразивной стойкости и жидкотекучести, он дополнительно с содержит кальций, титан, бор и медь при следующем соотношении компонентов, мас.%:

Углерод

Кремний

Марганец

Фосфор

0

5

Церий

Алюминий

Кальций

Титан

Бор

Медь

Железо

3,2-3,9 1,25-1,7 0,005-0,03

0,15-0,6 0,002-0,006 0,005-0,01 0,02-0,05 0,001-0,1 0,002-0,008

0,8-1,2 Остальное

1581768

8

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1705396A1 |

| Чугун | 1989 |

|

SU1654364A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1987 |

|

SU1458417A1 |

| Чугун | 1990 |

|

SU1705395A1 |

Изобретение относится к металлургии и может быть использовано для изготовления тонкостенных отливок, работающих в условиях гидроабразивного износа в нейтральных средах. Целью изобретения является повышение изностойкости и жидкотекучести чугуна. Предложенный чугун содержит, мас.%: углерод 3,2-3,9

кремний 1,25-1,7

марганец 0,005-0,03

фосфор 0,15-0,6

церий 0,002-0,006

алюминий 0,005-0,01

кальций 0,02-0,05

титан 0,001-0,1

бор 0,002-0,008

медь 0,8-1,2

железо остальное. Дополнительный ввод в состав чугуна кальция, титана, бора и меди обеспечил повышение в 1,2-1,45 раза износостойкости и в 1,1-1,2 раза жидкотекучести. 2 табл.

Плавке

Хинический состав, мас.

С 1 Si j Mn 1 Р 1 Се А1 | Hf j Sn J Сэ | Ti В Cu

Извест3,51,0 0,018 0,35 0,01 0,0075 0,09 0,05

730 725 730 730

Fe

Остальное

Таблица 2

б/О

715 725 725

| Чугун | 1983 |

|

SU1092201A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1985 |

|

SU1285047A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-07-30—Публикация

1988-05-30—Подача