СЛ

7 /Т7

СО Ю

567

/ 2 J 4

Фиг,1

Изобретение относится к технологии производства электровакуумных приборов (ЭВП), в частности к изготовлению узлов их оболочек, включающих один или несколько соединений деталей из железосодержащих сплавов со стеклом, стекловолоконными дисками, дисками из монокристаллов и другими материалами.

Известен способ изготовления электровакуумного прибора, при котором детали из железосодержащих сплавов подвергаются механической обрабЪтке (токарной, шлифованию и пр.), затем следует химическая очистка и химическое травление. После отжига деталей их спаивают со стеклом, после чего окислы с поверхности металлических деталей удаляют химическим травлением 1 .

Однако операция химического травления в агрессивных средах неприемлема для узлов ЭВП с химически нестойкими элементами, что является недостатком такого способа.

Известен также способ изготовления электровакуумного прибора, при котором процесс изготовления узлов включает поверхностную обработку деталей из железосодержащих сплавов -механически, обезжиривание в трихлорэтилене и обработку в смеси 1 л воды, содержащей 25 г щавелевой кислоты и 40 мл 30%-ной перекиси водорода, химическое травление (смесь 10%-ных соляной и азотной кислот при 70°С или в соляной кислоте 1:1) или электролитическое травление (5-10%-ный раствор серной кислоты или 1%-ный раствор поваренвой соли в 5-10°/о-ной соляной кислоте, при напряжении 10-12 В и плотности тока 1,75 А/см), отжиг при 900-1100°С в течение 10-30 мин в атмосфере влажного водорода и последующее окисление, соединение деталей в узлы, удаление окислов с поверхностей деталей из железосодержащих сплавов химическим травлением в кислотах (например, окислы с деталей из феррохрома удаляют травлением в смеси: 500 ч. концентрированной НС1, 50 ч. концентрированной HNOj и 500 ч. HjO) или электролитическим путем (в 10%-ном растворе серной кислоты).

Известный способ используется при изготовлении узлов, в которых детали из железосодержащих сплавов спаиваются через стеклокристаллический цемент, стеклоэмаль, припои со стекло.м, стекловолоконными дисками, дисками из монокристаллов и другими материалами 2.

Однако операцияудаления окислов с металлических поверхностей деталей ограничивает возможности дальнейшего усложнения узлов оболочек ЭВП. Это связано с тем, что окислы с поверхности металлических деталей (в том числе изготовленных из железосодержащих сплавов) удаляются в агрессивных растворах, что обусловливает необходимость защиты не только швов соединения (нестойкие стеклоцементы, стеклоэмали),, но и других химически нестойких элементов оболочки (монокристаллов, электропроводящих покрытий на стеклянных трубках и т. д.).

Возможности известных способов защиты химически нестойких элементов узлов ЭВП ограничены.

Так, например, защита щвов соединения путем предварительного нанесения лака с последующим его удалением приемлема лишь для узлов с химически стойкими элементами. Кроме того, частицы неудаленного лака из микронеровностей поверхности являются источником газовыделёния, что соверщенно недопустимо в электровакуумных приборах.

Способ защиты химически нестойких материалов, применяемый в промышленности, - герметизация части узлов в специальных фторопластовых оправках тоже имеет ряд недостатков. При удалении окислов с использованием оправок, где металл обжат резиной, отсутствует гарантия сохранности качества соединения и часто имеет место нарушение вакуумной плотности узлов.

Известный способ также неприемлем для удаления окислов с малогабаритных и тонкостенных узлов, так как мала площадь и прочность деталей; для многоэлементных узлов, имеющих несколько одинаковых или разнородных соединений (например, стеклянная колба, спаянная с коваровой деталью, покрыта тонким слоем алюминия и далее соединена с другими элементами); для узлов, где требуется удаление окислов со всей металлической поверхности.

Целью изобретения является расщирение технологических возможностей изготовления узлов и увеличение надежности прибора.

Указанная цель достигается тем, что при способе изготовления электровакуумного прибора, включающем соединение в узлы деталей из железосодержащих сплавов с другими элементами оболочки прибора и удаление окислов с поверхностей входящих в узлы деталей, перед соединением поверхности деталей из железосодержащих сплавов обрабатывают до получения профиля со средним арифметическим отклонением его не более 0,5 мкм, а удаление окислов осуществляют электрохимической обработкой в электролите на основе сернокислого аммония или натрия, содержащем серноватистокислый натрий.

Обработку деталей до достижения среднего арифметического отклонения профиля не более 0,5 мкм осуществляют любым известным способом - виброгалтовкой, анодно-абразивной обработкой, химической полировкой и другими. Введение этой операции уменьщает время удаления окислов, что дает возможность при изготовлении узлов использовать новые материалы, например химически нестойкие склонные к гидролизу монокристаллы. Кроме того, уменьшение времени обработки обеспечивает повышение производительности труда.

Увеличение значения среднего арифметического профиля более 0,5 мкм приводит к увеличению времени удаления окислов и возможности небольшого подтравливания металла.под стеклокристаллическим цементом (стеклоэмалью), что ухудшает качество узла.

Применение для удаления окислов электролита на основе сернокислого аммония или натрия, содержаш,его серноватистокислый натрий, при условии предварительной обработки поверхностей деталей позволяет проводить операцию удаления окислов в течение 5-8 мин. Это время является максимально допустимым при обработке узлов ЭВП с химически нестойкими элементами - при увеличении времени обработки наблюдается ухудшение качества узла.

Таким образом, только при сочетании операции электрохимического удаления окислов с операцией предварительной подготовки деталей при изготовлении узлов ЭВП обеспечивается возможность обработки сложных конструкций узлов ЭВП с применением новых химически нестойких элементов, т. е. расширяются технологические возможности изготовления узлов ЭВП.

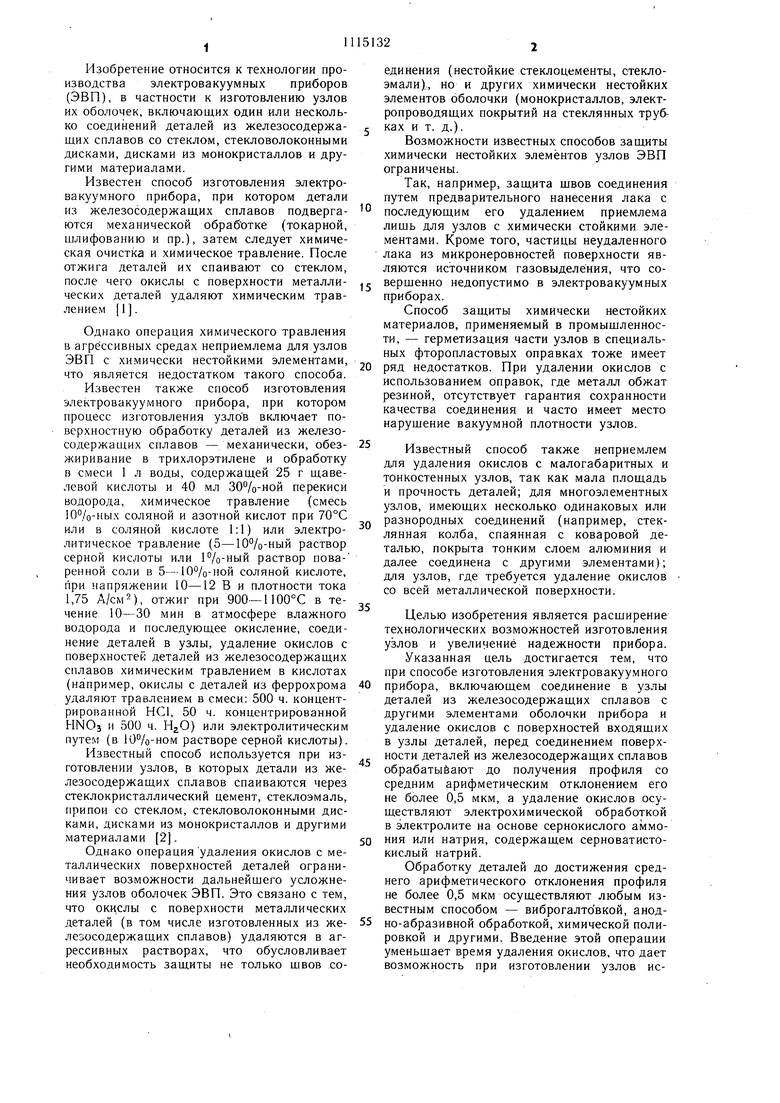

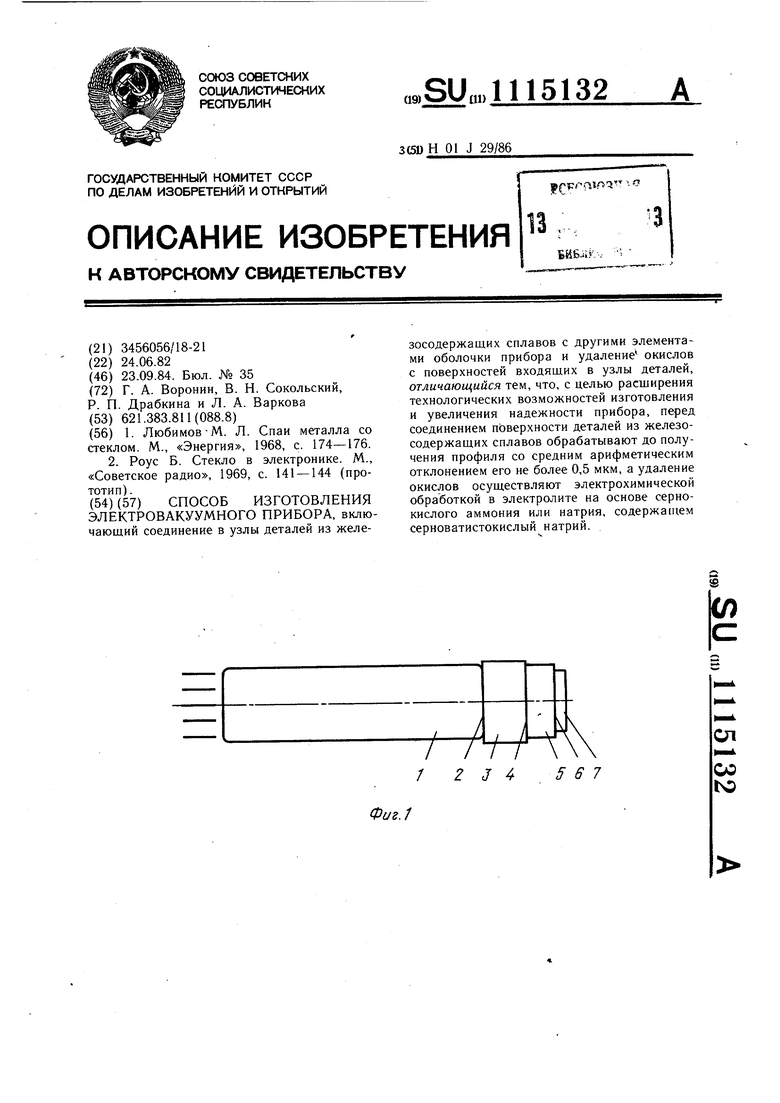

На фиг. 1 и 2 представлены примеры оболочек приборов, обрабатываемых предлагаемым способом.

Узел фотоэлектронного умножителя (фиг. 1) содержит стеклянный цилиндр I, спаянный с профильным кольцом 2 из сплава 29НК, кольцо 3 путем микроплазменной сварки соединено швом 4 с профильным кольцом 5 из сплава ЧУНХР, кольцо 5 соединено через стеклоэмаль 6 (СУ28.039 ТУ) с диском 7 из фтористого магния.

Изготовление узла (фиг. 1) осуществляется следующим образом.

Обрабатывают наружную поверхность сварного профильного цилиндра, содержащего сваренные детали (кольца 3 и 5), до среднего арифметического отклонения профиля 0,25-0,32 мкм путем электрохимической обработки в электролите, содержащем 10°/о-ный раствор сернокислого аммония, в условиях: вращение кольца относительно неподвижного катода-инструмента п 50- 100 об/мин, межэлектродное расстояние 0,5-1 мм; подача электролита через инструмент со скоростью 0,5 м/с, плотность тока 5 А/см, время обработки 1 мин.

Проводят электрохимическую обработку торцевых поверхностей цилиндра, подлежащих спаиванию со стеклом и соединению через стеклоэмаль с диском из фтористого магния до К(1 0,8-2,5 мкм в электролитах.

содержащих 8,5% хлористого натрия для обработки сплава 29НК, и 23% хлористого натрия для обработки сплава 47НХР, в условиях: п 300-400 об/мин, межэлектродное расстояние 0,4-0,5 мм, подача электролита через инструмент со скоростью 0,9 м/с; плотность тока 2-2,5 A/cм, время обработки 20-30 с.

Производят спаивание с торцевой частью цилиндра (со стороны сплава 29НК) стеклян0 ного цилиндра при 1000-1050°С в воздушной среде, а с другой стороны (со стороны сплава 47НХР) - соединение через .стеклоэмаль диска из фтористого магния при 800- 850°С в воздушной среде.

Удаляют окислы с поверхности деталей из железосодержащих сплавов (29НК и 47НХР) электрохимической обработкой в электролите, содержащем 10%-ный раствор сернокислого натрия и 0,05%-ный серноватистокислый натрий, в условиях: п

0 50 об/мин, межэлектродное расстояние 0,5-1 мм, подача электролита через инструмент со скоростью 0,5-1 м/с, напряжение 20 В, время обработки 5-6 мин.

При использовании известного способа невозможно обрабатывать такие оболочки при их изготовлении и поскольку кольцо 5 является выводом основного элемента прибора - фотокатода, то невозможность снять окисный слой означает отсутствие электрического контакта, при котором прибор не

0 работает. Поэтому контакт обеспечивается путем механической зачистки небольшого участка металлической поверхности, к которому припаивается вывод. При механической зачистке возможно повреждение магнийфтористого диска, так как он изготовлен

из очень мягкого материала, реагирующего на малейшую механическую нагрузку. Кроме того, сильный местный разогрев, возникающий в процессе подпайки провода, часто . приводит к нарушению целостности стеклооболочки.

При использовании предлагаемого способа исключается необходимость подпайки специального вывода, так как становится возможным прямое контактирование с металлической поверхностью.

5 При отсутствии опасности повреждения элементов прибора это намного упрощает конструкцию прибора, увеличивает его надежность и улучшает внешний вид.

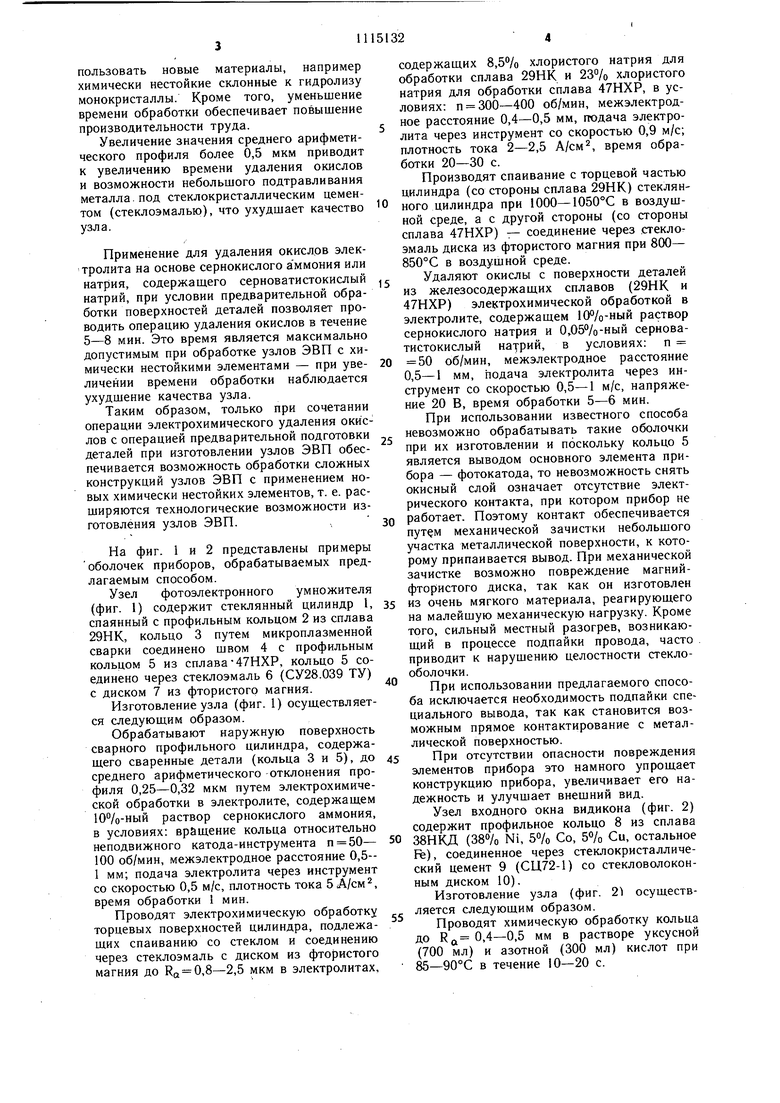

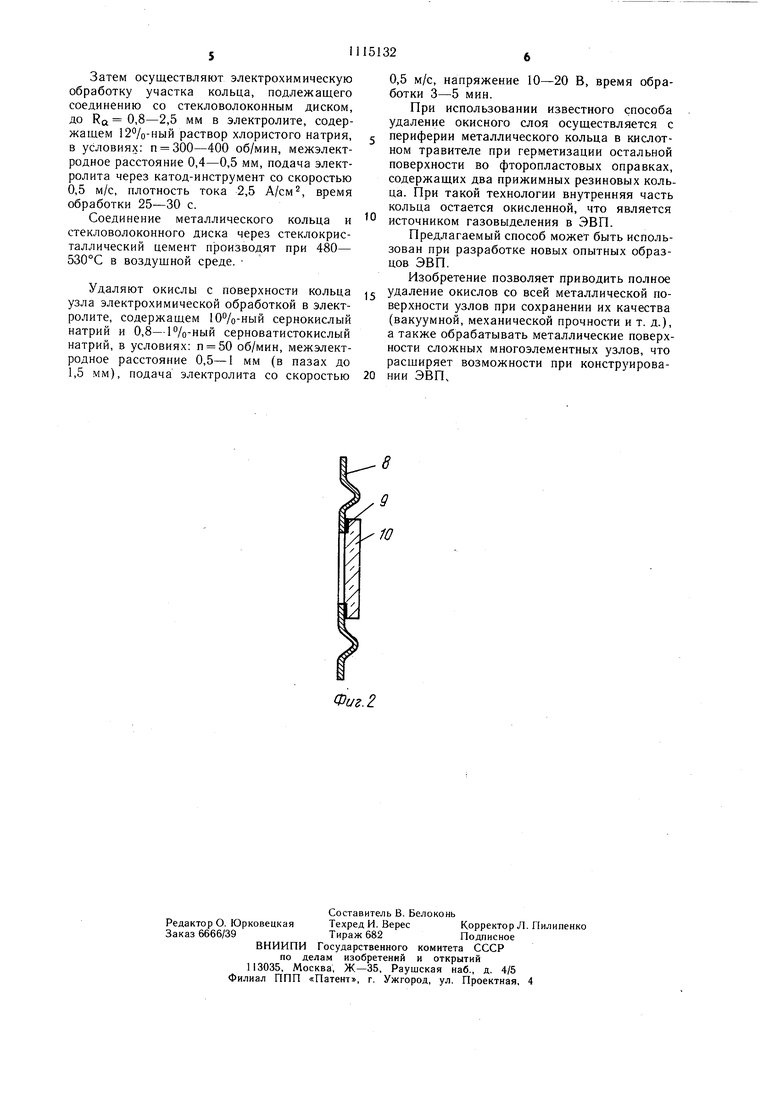

Узел входного окна видикона (фиг. 2) содержит профильное кольцо 8 из сплава

0 38НКД (38% Ni, 5% Со, 5% Си, остальное Fe), соединенное через стеклокристаллический цемент 9 (СЦ72-1) со стекловолоконным диском 10).

Изготовление узла (фиг. 2 осуществляется следующим образом.

Проводят химическую обработку кольца до RQ 0,4-0,5 мм в растворе уксусной (700 мл) и азотной (300 мл) кислот при 85-90°С в течение 10-20 с.

Затем осуществляют электрохимическую обработку участка кольца, подлежащего соединению со стекловолоконным диском, до Ra 0,8-2,5 мм в электролите, содержащем 12°/о-ный раствор хлористого натрия, в условиях: п 300-400 об/мин, межэлектродное расстояние 0,4-0,5 мм, подача электролита через катод-инструмент со скоростью 0,5 м/с, плотность тока 2,5 А/см2, время обработки 25-30 с.

Соединение металлического кольца и стекловолоконного диска через стеклокристаллический цемент п1эоизводят при 480- 530°С в воздушной среде.

Удаляют окислы с поверхности кольца узла электрохимической обработкой в электролите, содержащем 10%-ный сернокислый натрий и 0,8-1%-ный серноватистокислый натрий, в условиях: п 50 об/мин, межэлектродное расстояние 0,5-1 мм (в пазах до 1,5 мм), подача электролита со скоростью

0,5 м/с, напряжение 10-20 В, время обработки 3-5 мин.

При использовании известного способа удаление окисного слоя осуществляется с

периферии металлического кольца в кислотном травителе при герметизации остальной поверхности во фторопластовых оправках, содержащих два прижимных резиновых кольца. При такой технологии внутренняя часть кольца остается окисленной, что является

источником газовыделения в ЭВП.

Предлагаемый способ может быть использован при разработке новых опытных образцов ЭВП.

Изобретение позволяет приводить полное

удаление окислов со всей металлической поверхности узлов при сохранении их качества (вакуумной, механической прочности и т. д.), а также обрабатывать металлические поверхности сложных многоэлементных узлов, что расширяет возможности при конструироваНИИ ЭВП.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумноплотной пайки керамики с металлами и неметаллами | 2019 |

|

RU2722294C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| Способ обработки поверхности молибдена | 1982 |

|

SU1059937A1 |

| Узел соединения частей оболочки вакуумного прибора | 1981 |

|

SU999126A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ИЗ ПОЛОСЫ МОЛИБДЕНА | 2002 |

|

RU2225275C1 |

| Способ изготовления нераспыляемого газопоглотителя | 1980 |

|

SU892521A1 |

| Способ пайки деталей из керамики со сталью | 2022 |

|

RU2812167C1 |

| Способ изготовления электронно-лучевых трубок | 1981 |

|

SU940254A1 |

| СПОСОБ ТРАВЛЕНИЯ ОПТИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1987 |

|

RU1445128C |

| СПОСОБ ПАЙКИ ПИРОЛИТИЧЕСКОГО НИТРИДА БОРА С МЕТАЛЛАМИ | 2023 |

|

RU2819011C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА, включающий соединение в узлы деталей из железосодержащих сплавов с другими элементами оболочки прибора и удаление окислов с поверхностей входящих в узлы деталей, отличающийся тем, что, с целью расширения технологических возможностей изготовления и увеличения надежности прибора, перед соединением пЬверхности деталей из железосодержащих сплавов обрабатывают до получения профиля со средним арифметическим отклонением его не более 0,5 мкм, а удаление окислов осуществляют электрохимической обработкой в электролите на основе сернокислого аммония или натрия, содержащем серноватистокислый натрий.

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Любимов-М | |||

| Л | |||

| Спаи металла со стеклом | |||

| М., «Энергия, 1968, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Роус Б | |||

| Стекло в электронике | |||

| М., «Советское радио, 1969, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

Авторы

Даты

1984-09-23—Публикация

1982-06-24—Подача