Изобретение относится к способу создания вакуумно-плотного неразъемного соединения (пайке) пиролитического нитрида бора (ПНБ) с металлическими деталями. В частности, изобретение может быть использовано для изготовления выводов СВЧ-энергии для электровакуумных приборов, таких как лампы бегущей волны (ЛБВ), клистроны, гиротроны, магнетроны.

ПНБ обладает целым рядом уникальных физико-химических свойств: высокая теплопроводность, высокая термостойкость, низкая диэлектрическая проницаемость, газонепроницаемость, что определяет перспективность его использования в качестве окон вывода СВЧ-энергии [Э.И. Батыгина, В.Н. Батыгин. Обзоры по электронной технике. Нитрид бора. Свойства и применение в электронике. Выпуск 19 (320). М., ЦНИИ «Электроника», 1971, стр. 32]. ПНБ химически инертный материал, не образует устойчивых химических связей с расплавами большинства металлов, что существенно усложняет получение неразъемных соединений ПНБ с металлами методом пайки.

ПНБ является слоистым материалом, что обусловлено способом его получения - пиролитическое осаждение, в процессе которого при высокой температуре бор и азотсодержащие газы диссоциируют, а нитрид бора послойно осаждается на разогретую до высокой температуры подложку. Толщина слоев и энергия связи между слоями зависят от давления смеси газов и температуры в реакторе. Энергия связи между слоями тем меньше, чем больше их толщина.

Известен способ соединения пиролитического нитрида бора с титановыми манжетами методом пайки припоем ПСр-72. В процессе сборки под пайку диск из ПНБ располагали в манжете так, чтобы слои осаждения были направлены перпендикулярно к цилиндрической образующей манжеты [Авторское свидетельство СССР №1750880].

Недостатком изобретения является плотная посадка диска в манжету, что может привести к расслоению и механическому разрушению пиролитического нитрида бора с образованием сколов, часть которых механически не отделилась от поверхности, что препятствует металлизации спаиваемой поверхности с необходимой адгезией. Спай получается непрочным, и в процессе эксплуатации прибора в циклическом режиме «включение-выключение» подвергается термическим нагрузкам «нагрев-остывание», что может привести к отслоению спая и его разгерметизации.

Известен также способ вакуумно-плотного соединения керамики из нитрида бора с металлами [Авторское свидетельство СССР №1739590]. Для повышения качества и надежности паяных соединений на поверхности детали из нитрида бора протачивали канавки, совпадающие с плоскостями осаждения нитрида бора. Затем наносили активное покрытие на основе титана, циркония и их гидридов и осуществляли пайку. Глубина канавок не превышала толщину активного покрытия. Канавки располагались в центральной части паяного соединения и по краям.

Недостатком данного изобретения, как и предыдущего, является образование в процессе механического формирования канавок частиц из нитрида бора размером менее 10 мкм, в том числе и более крупных частиц, не отделившихся от спаиваемой поверхности детали, не поддающихся удалению методами химического травления и препятствующих получению надежной металлизации поверхности и последующей пайки.

Наиболее близким к предлагаемому изобретению является способ получения охватывающего спая пиролитического нитрида бора с металлом, включающий размещение диска из ПНБ внутри медной манжеты [Авторское свидетельство СССР №1675290]. Диаметры диска и манжеты связаны определенным соотношением размеров, задаваемых формулой. В зазоре между цилиндрической поверхностью диска и манжетой из меди размещали медно-серебряный эвтектический припой в виде фольги и осуществляли пайку в среде аргона при температуре 860±20°С. В данном изобретении, с целью повышения выхода годных изделий, был применен дополнительный конструктивный элемент - бандаж в форме кольца из молибдена, охватывающий манжету снаружи, который демпфирует термические изменения величины зазора между спаиваемыми деталями при циклических процессах «нагрев-остывание» в процессе эксплуатации прибора.

Недостатком данного способа является то, что в процессе механической обработки диска из ПНБ на его цилиндрической поверхности формируются сколы и трещины (поперечные и продольные).

Проведенные нами эксперименты по качеству пайки вывода СВЧ-энергии для мощной импульсной ЛБВ указанным в прототипе способом показали, что после сборки узла микротечи действительно не обнаруживались. Однако в течение нескольких часов работы прибора при термических нагрузках на спай («нагрев - остывание») возникали микротечи по спаю, которые приводили к ухудшению вакуума, снижению эмиссии металлопористого катода и отказу прибора.

В качестве материала манжет, используемых в окнах выводов СВЧ-энергии для серийно выпускаемых приборов применяют различные материалы: MB (медь вакуумная), сплавы МД15, МД40 и 29НК-ВИ (ковар).

Для получения качественного спая цилиндрической поверхности диска из ПНБ с металлической манжетой, необходимо:

1. Очистить спаиваемую поверхность от химических загрязнений, пыли, а также от более крупных, не отделившихся от слоев частиц.

2. Максимально увеличить площадь поверхности диска из ПНБ, контактирующую с припоем, за счет расщепления слоев диска для капиллярного проникновения в них металлизационного покрытия и припоя. При этом обработку поверхности под спай необходимо осуществлять так, чтобы глубина щелей между слоями не превышала 20÷50 мкм.

3. Не допускать образования трещин поперек слоев, которые могут стать каналами для проникновения газов внутрь прибора.

Техническим результатом предлагаемого изобретения является соединение пайкой диска из пиролитического нитрида бора с металлической манжетой, полученное методом высокотемпературной пайки стандартным припоем.

Технический результат предлагаемого изобретения достигается обработкой цилиндрической поверхности диска из ПНБ под спай методом лазерной абляции. В процессе термического воздействия определенной энергии лазерного излучения происходит очистка цилиндрической поверхности диска и расщепление слоев ПНБ с образованием между ними щелей шириной 0.5÷2 мкм и глубиной до 50 мкм от края цилиндрической поверхности к центру диска (Фиг. 2).

Предлагаемый способ пайки диска из пиролитического нитрида бора с металлическими манжетами включает в себя следующие операции:

1. Лазерная абляция [Н.А. Иногамов, Ю.В. Петров, В.А. Хохлов, В.В. Жаховский Лазерная абляция: Физические представления и приложения (обзор) // Теплофизика высоких температур. 2020. Том. 58. №4, С. 689-706] цилиндрической поверхности диска из ПНБ, в процессе которой происходит очистка цилиндрической поверхности диска и расщепление слоев нитрида бора с образованием щелей между слоями шириной 0.5÷2 мкм и глубиной до 50 мкм от края к центру диска.

2. Металлизация спаиваемой поверхности диска из ПНБ методом ионно-плазменного напыления титана в вакууме.

3. Размещение диска из ПНБ внутри металлической манжеты цилиндрической формы с зазором для размещения припоя.

4. Размещение в зазоре между спаиваемыми деталями стандартного припоя. Выбор припоя определяется материалом (маркой металла), из которого изготовлена манжета. Припой ПСр 72 В ТУ 1868-330-05785324-2011 используется для пайки деталей из вакуумной меди марки MB.

5. Пайка в вакууме при температуре пайки 800÷810°С.

В процессе пайки за счет капиллярных сил металлизационное покрытие и припой проникали в сформированные щели между слоями, обеспечивая вакуумно-плотное неразъемное соединение диска из ПНБ с манжетой вывода СВЧ-энергии ЛБВ.

Для очистки цилиндрической поверхности диска из ПНБ под пайку и расщепление диска на слои экспериментально подбирались параметры лазерного излучения: энергия импульса излучения, длительность импульса излучения, частота следования импульсов излучения и число проходов лазерного луча по поверхности диска. При реализации данного изобретения была использована установка на базе импульсного волоконного лазера Raycus RFL-P20Q (30 Вт). Параметры лазерного излучения:

- длина волны: 1064 нм;

- энергия импульса излучения: 1 мДж;

- длительность импульса излучения: 120 нс;

- частота следования импульсов излучения: 25 кГц;

- диаметр пятна лазерного излучения на поверхности: 70 мкм.

Заявляемый способ пайки пиролитического нитрида бора с металлическими деталями, включающий обработку поверхности под пайку методом лазерной абляции, был реализован при изготовлении окон вывода СВЧ-энергии ЛБВ в форме дисков из ПНБ диаметрами d=6,3 мм и 29 мм и толщиной А=0,9 мм и 2,0 мм соответственно, размещенных внутри манжет из вакуумной меди. Данный способ применим для пайки дисков из ПНБ произвольного диаметра и толщины с манжетами из различных металлов, которые предполагают использование различных припоев, обеспечивающих необходимую адгезию с используемыми металлами.

Предлагаемое изобретение поясняется фиг. 1 - фиг. 5:

Фиг. 1. Обработка под спай цилиндрической поверхности единичного диска из ПНБ методом лазерной абляции.

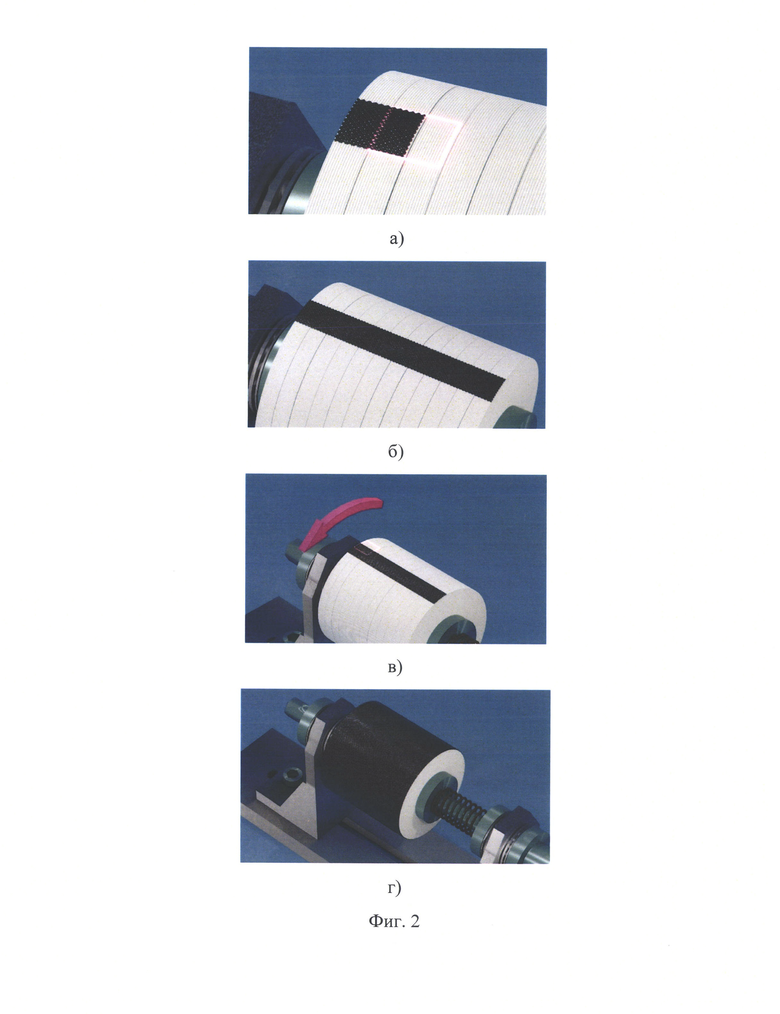

Фиг. 2а, б в, г. Последовательность процесса лазерной абляции пакета из 12 дисков: а, б) - обработка поверхностей дисков по зонам; в) - смещение зоны абляции на диске на угол а; г) - обработанная поверхность пакета дисков при повороте на 360 градусов.

Фиг. 3. Фотография цилиндрической поверхности ПНБ после лазерной абляции (увеличение при осмотре: 400 раз).

Фиг. 4. Фотография цилиндрической поверхности ПНБ после металлизации пленкой титана (увеличение: 400 раз, шероховатость: Ral,25-1,6).

Фиг. 5. Фотография шлифа по диаметру спаянного соединения диска из ПНБ с манжетой окна вывода СВЧ-энергии, изготовленной из вакуумной мели (увеличение: 500 раз).

Ниже, в качестве примера, показана последовательность технологических операций при реализации предлагаемого способа пайки диска из пиролитического нитрида бора с манжетой окна вывода СВЧ-энергии ЛБВ, изготовленной из вакуумной меди (использовались диски из ПНБ диаметром 6.3 мм и толщиной А=0.9 мм). Для повышения производительности лазерной абляции диски объединялись в пакет (в данном случае пакет состоит из 12 дисков).

На Фиг. 1 представлен диск из ПНБ, закрепленный в специальную оснастку, позволяющую осуществлять поворот диска на угол α, при котором обрабатываемые зоны шириной 2.5 мм соприкасались друг с другом. Пятно лазерного луча диаметром 70 мкм сканировало поверхность диска в границах зоны размером 2.5×0.9 мм2, перемещаясь по цилиндрической поверхности диска по параллельным линиям, направленным под углом к образующей диска (в данном примере угол составляет 45 градусов) с шагом 60 мкм. Затем пятно лазерного луча сканировало поверхность диска в той же зоне по линиям, пересекающим их под прямым углом. Далее пятно лазерного луча сканировало следующую зону, прилегающую к предыдущей, за счет поворота диска на угол α, затем последовательно сканировались следующие зоны с шагом по углу α до поворота диска на 360 градусов. Коэффициент перекрытия зон составлял 50%.

На Фиг. 2а, б) представлена последовательность операций лазерной абляции цилиндрических поверхностей пакета из 12 дисков. В данном случае обрабатываемые лазерным лучом зоны перемещаются по общей образующей пакета дисков от первого до последнего. Затем осуществлялся поворот пакета дисков на угол а и осуществлялось сканирование пятна лазерного луча по зонам, параллельным уже сформированным (Фиг. 2в), и т.д. Сканирование пятна лазерного луча по поверхности пакета из дисков завершался при полном повороте пакета на угол 360 градусов (Фиг. 2г).

На Фиг. 3 представлена фотография цилиндрической поверхности диска из ПНБ после лазерной абляции. На фотографии отчетливо видна слоистая структура диска из ПНБ с толщиной слоев от 2 до 8 мкм, разделенных щелями шириной 0.5÷2 мкм.

Перед нанесением металлизационного покрытия из титана диск подвергался химической очистке в фосфатно-щелочном растворе в течение 30 минут при температуре 40÷60°С и промывке в дистиллированной воде. Затем проводилась термическая очистка деталей на воздухе в муфельной печи при температуре 800°С в течение 15 мин.

На Фиг. 4 представлена поверхность диска из ПНБ с металлизационным покрытием толщиной 7÷12 мкм из титана, нанесенным ионно-плазменным напылением в вакууме.

Пайка окна вывода СВЧ-энергии для лампы бегущей волны, в котором изготовленная из вакуумной меди манжета являлась корпусом вывода СБ энергии, с диском из ПНБ осуществлялась припоем ПСр 72 В ТУ 1868-33 -05785324-2011 в вакууме при температуре пайки 800÷810°С.

На Фиг. 5 представлен шлиф спаянного окна вывода СВЧ-энергии. Видно проникновение металлизационного покрытия и припоя в щели между слоями ПНБ под действием капиллярных сил на глубину не более 50 мкм, как и предусмотрено ТУ на изготовление вывода СВЧ-энергии.

Герметичность паяного узла проверялась на гелиевом течеискателе Modul 1000 методом обдувания узла струей гелия. Все паяные узлы: обработанной данным способом цилиндрической поверхностью диска из ПНБ сохраняли интегральную скорость натекания в приборе не выше 1,33⋅10-13 [м3⋅Па/с].

Проведены испытания надежности пайки выводов СВЧ-энергии:

- на изменения температуры узлов (термоудары) от 20°С до 680÷720°С и от 680÷720°С до 20°С со скоростью не менее 80°С в мин. (30 термоударов в среде азота;

- на кратковременное воздействие температуры от 20°С до 700°С и от 700°С до 20°С (по 15 минут пять раз) в вакууме;

- на длительное воздействие температуры от 20°С до 600°С и от 600°С до 20°С (в течение восьми часов) в вакууме;

- на циклическое воздействие температурой от -60°С до +150°С и от +150°С до -60°С (10 циклов по 30 минут) на воздухе;

- на влагостойкость узла при температуре +40°С и относительной влажности 96% (в течение 10 суток).

На дисках диаметром 29 мм и толщиной 2,0 мм были собраны два окна вывода СВЧ-энергии и испытаны в динамическом режиме работы ЛБВ при выходной мощности СВЧ-сигнала 28 КВт на скважности Q=4. Суммарное время испытаний 10 часов для каждого прибора (по 2 часа рабочий режим и 0,5 часа отключение). Оба прибора после проведенных испытаний в динамическом режиме сохранили свою герметичность со скоростью натекания не выше 1,33⋅10-13 [м3⋅Па/с].

Из партии в 25 приборов брака по герметичности выводов энергии не зафиксировано, выход годных узлов составил 100%.

Источники информации

1. Э.И. Батыгина, В.Н. Батыгин. Обзоры по электронной технике. Нитрид бори. Свойства и применение в электронике. Выпуск 19 (320). М, ЦНИИ «Электроника», 1971, стр. 32.

2. Авторское свидетельство СССР №1750880; МПК В23К 1/00, С04В 37/С Опубл. 30.07.1992.

3. Авторское свидетельство СССР №1739590; МПК В23К 1/20, С04В 37/02. Опубл. 15.01.1994.

4. Авторское свидетельство СССР №1675290; МПК С04В 41/88, С04В 37/02. Опубл. 07.09.1991.

5. Н.А. Иногамов, Ю.В. Петров, В.А. Хохлов, В.В. Жаховский Лазерная абляция: Физические представления и приложения (обзор) // Теплофизика высоких температур. 2020. Том. 58. №4, С. 689-706.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| Способ получения охватывающего спая пиролитического нитрида бора с металлом | 1989 |

|

SU1675290A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Паста для металлизации керамики | 1978 |

|

SU765243A1 |

| Способ пайки нитрида бора с металлами | 1972 |

|

SU1750880A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ МЕТАЛЛОКЕРАМИЧЕСКИХ УЗЛОВ | 1995 |

|

RU2099312C1 |

| Способ изготовления металлокерамических соединений | 1988 |

|

SU1507758A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2019 |

|

RU2803161C2 |

| Паста для металлизации керамики на основе нитридов | 1982 |

|

SU1098926A1 |

| Способ металлизации алюмонитридной керамики | 2021 |

|

RU2778363C1 |

Изобретение относится к получению вакуумно-плотного неразъемного соединения пайкой дисков из пиролитического нитрида бора (ПНБ) с металлическими деталями, например, при изготовлении выводов СВЧ-энергии для электровакуумных приборов. Проводят металлизацию паяемой поверхности диска и его размещение с зазором внутри манжеты с последующей пайкой. Перед металлизацией цилиндрическую поверхность диска подвергают обработке лазерной абляцией путем сканирования луча лазера на заданных режимах. Луч лазера перемещают по цилиндрической поверхности диска по параллельным линиям, направленным под углом к образующей диска, а затем по линиям, пересекающим упомянутые линии под прямым углом. В процессе термического воздействия лазерного излучения происходит очистка цилиндрической поверхности диска и расщепление слоев ПНБ с образованием между ними щелей от края цилиндрической поверхности к центру диска. В процессе пайки за счет капиллярных сил металлизационное покрытие и припой проникают в сформированные щели между слоями ПНБ, обеспечивая вакуумно-плотное неразъемное соединение диска с медной манжетой, являющейся корпусом вывода СВЧ-энергии. Герметичность паяного узла подтверждена проверкой на гелиевом течеискателе методом обдувания узла струей гелия. 5 ил.

Способ соединения пайкой диска из пиролитического нитрида бора с металлической манжетой, включающий металлизацию паяемой поверхности диска и его размещение внутри манжеты с зазором между спаиваемыми поверхностями деталей, размещение в упомянутом зазоре припоя и последующую пайку, отличающийся тем, что перед металлизацией цилиндрическую поверхность диска из пиролитического нитрида бора подвергают обработке лазерной абляцией путем сканирования луча лазера с диаметром пятна на поверхности 70 мкм, энергией импульса излучения 1 мДж, длительностью импульса излучения 120 нс, частотой следования импульсов излучения 25 кГц, перемещающегося по цилиндрической поверхности диска по параллельным линиям, направленным под углом к образующей диска, а затем по пересекающим их под прямым углом линиям с шагом 60 мкм в границах следующих друг за другом прямоугольных зон размером Δ×2.5 мм, где Δ - толщина диска, и коэффициентом перекрытия зон до 50%, для получения которых производят поворот диска с угловым шагом до полного поворота диска на угол 360°.

| Способ пайки нитрида бора с металлами | 1972 |

|

SU1750880A1 |

| СПОСОБ ВАКУУМПЛОТНОГО СОЕДИНЕНИЯ КЕРАМИКИ ИЗ НИТРИДА БОРА С МЕТАЛЛАМИ | 1979 |

|

SU1739590A1 |

| Способ получения охватывающего спая пиролитического нитрида бора с металлом | 1989 |

|

SU1675290A1 |

| Способ пайки металла с керамикой | 1989 |

|

SU1694358A1 |

| CN 0101326140 B, 04.02.2012. | |||

Авторы

Даты

2024-05-08—Публикация

2023-07-12—Подача