Изобретение относится к элеюгронной технике и может быть использова,но в электровакуумных приборах (ЭВП), свойства которых зависят от воздействия различных газов, например, в фотоэлектронных умножителях, фотокатоды в которых не должны подвергаться воздействию газов, вьаделяющихся при заварке прибора.

Известен узел соединения колбы вакуумного прибора с ножкой, осу1цествляемый с помощью сварки сопряженных металлических фланцев, герметично соединенных с ножкой tl Недостатком этого узла соединения колбы с ножкой является проникновение в объем прибора газов, выделяющихся при сварке и приводящих к ухудшению параметров прибора.

Наиболее близким техническим решением к предлагаемому является узел соединения частей оболочки вакуумного прибора, содержащий сопряженные металлические фланцы, герметично соединенные с частями оболочки и имеющие участки по периферии плоских поверхностей для взаимного соединения пучком энергетического излучения, при этом конфигурация сопрягаемых поверхностей фланцев имеет не менее одного колена при заданном отношении длины линии сопряжения фланцев в осевом сечении к ширине зазора между 5 ними C2J.

Недостатками этого узла являются большая трудоемкость изготовления сопрягаемых фланцев с малыми допусками, трудность сохранения этих допусков в процессе соединения (свар10ки) фланцев с элементами оболочки, сложность сопряжения этих фланцев в вакууме при относительно Мбшых зазорах между сопрягаемыми поверхностями, а также трудности сварки этих

15 фланцев в из-за несовпадения наружных диаметров фланцев вследствие наличия допусков на их диаметры и взаимного смещения фланцев друг относительно друга в пределах величи20ны зазора в месте сопряжения. Это связано с тем, что для обеспечения вакуумно-плотного соединения смещение кромок (разновысоткость) свариваемых элементов должно лть очень

25 малым. Так, например, при лазерной сварке согласно ОСТ 11.054.067-74 смещение .свариваеь«х кромок элементов не должно превышать 15% от меньшей- толщины свариваеьих кромок. По30

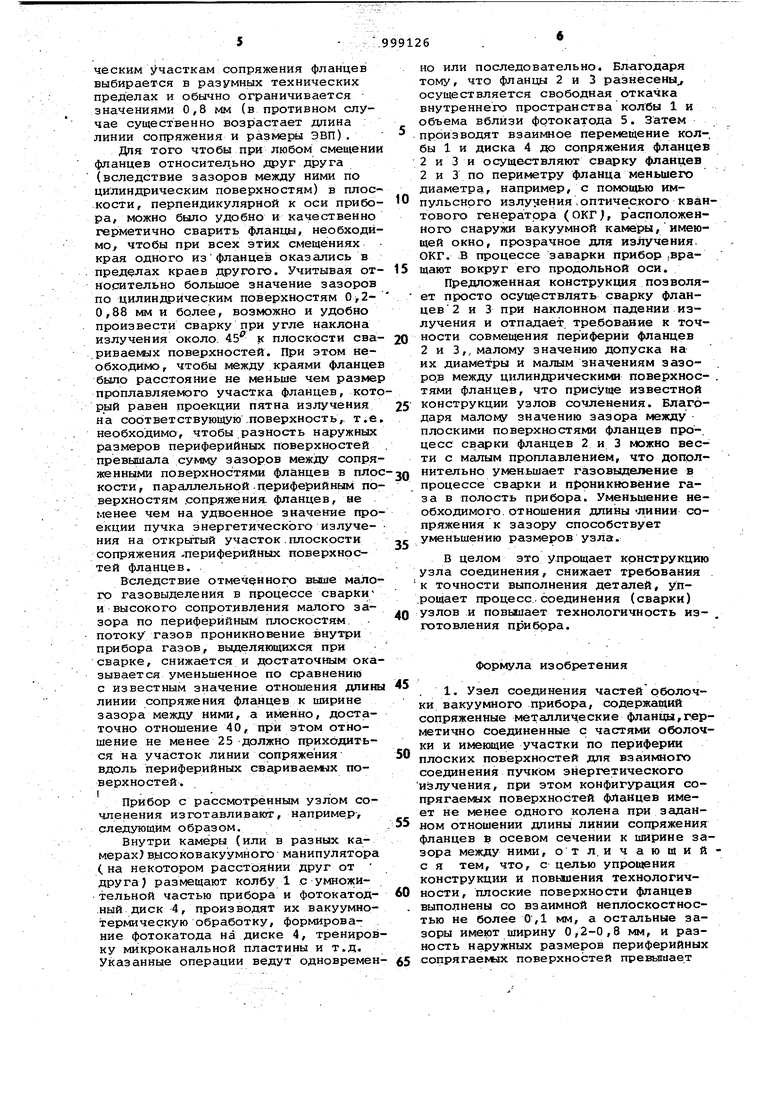

этому, при толщине листового ковара около 0,5 мм, используемого для изготовления типичных металлостеклянных узлов электровакуумных приборов, допуск на диаметр свариваемых флан-цев не должен превышать 0,075 мм. При проведении лазерной сварки в вакууме глубина проплавления металла уменьшается вдвое по сравнению со сваркой на атмосфере. Вследствие этого для лазерной сварки в вакууме требуется еще более высокая точность совмещения кромок свариваемых элеjментов (фланцев), и повышаются требования к точности стыковки свариваемых деталей, что в свою очередь,повышает требования к точности выполнения самих деталей (допуска -измеряются десятками микрон) и затрудняет процесс их сочленения в вакууме. Целью изобретения является упрощение конструкции и повышение технологичности изготовления узла. Указанная цель достигается тем, что в узле соединения частей оболочк вакуумного прибора, содержащем сопря женные металлические фланцы, герметично соединенные с частями оболочки и имеющие участки по периферии плоских поверхностей для взаимного соеди нения пучком энергетического излучения, при этом конфигурация сопрягаемых поверхностей фланцев имеет не ме нее одного колена при заданном отношении длины линии сопряжения фланцев в осевом сечении к ширине зазора меж ду ними, ;плоские; поверхности фланце выполнены со взаимной неплоскостностью не более 0,1 мм, а остальные зазоры имеют ширину 0,2-0,8 мм, и разность наружных размеров периферийных сопрягаемых поверхностей превышает сумму зазоров между сопряженными поверхностями фланцев в плоскости, параллельной указанным периферийным по верхностям, не.менее чем на удвоенный максимальный размер проекции пуч ка излучения на открытый участок периферии плоских поверхностей. При этом целесообразно выбирать отношение длины линии сопряжения фланцев в осевом сечении к ширине за зоров между ними не менее 40, а отношение длины линии сопряжения вдоль периферийных плоских поверхностей фланцев к зазору между ними не менее 25. На чертеже приведена схема одного из типов прибора, сопрягаемые фланцы которого имеют два колена. Узел содержит цилиндрическую колб 1, к одному концу которой приварен металлический фланец 2, сопряженный с металлическим фланцем 3, приваренным к стеклянному плоскому диску 4, на поверхность которого, обращенную к колбе 1, нанесен фотокатод 5. Внут ри колбы 1 расположены электроды при бора, например микроканальная пластина б и анод 7 (в случае фотоэлектронного умножителя), выведенные, например, в ножку 8, приваренную к другому концуколбы 1. Периферийные (наружные) поверхности фланцев 2 и. 3 плоские и имеют небольшой зазор О между собой. Неплоскостность периферийных плоских участков фланцев 2 и 3 такова, что с| 0,1 мм, например, неплоскостность находится в пределах 0,04 мм, что обеспечивает 0,08 мм. Зазор Ъ между цилиндрическими участками фланцев складывается из значений зазоров t) fc/г, и составляет, например, 0,3 мм. Длины цилиндрических участков фланцев 2 и 3 выполнены такими, чтобы зазор С был явно больше зазора cj (например, С 0,25 мм) для обеспечения плотного прилегания периферийных участков фланцев 2 и 3. Соответствующий выбор размеров (Поверхностей фланцев вдоль линии со;пряжения обеспечивает необходимое отношение ее к зазорам. Например,при .длинах 3 мм вдоль зазора а О,Об мм, 2 мм вдоль зазора - 0,3 мм и 3 мм вдоль зазора С 0,25 мм обеспечивается общее отношение длины линии сопряжения к зазорам 56, причем вдоль за зораа отношение длины линии сопряже;ния к зазору составляет 37. Диаметр Р фланца 2 и диаметр d фланца 3 не равны, например. Т)- в При этом разность этих диаметров больше зазора Ь между цилиндрическими поверхностями сопрягаемых фланцев по крайней мере на удвоенное значение проекции 1 излучения 9 на периферийную плоскую поверхность фланца 2, т.е. 3)-(3 7/ (b fb2 2-jb; В случае использования лазерной сварки в вакууме в процессе изготовления ЭВП при зазорах более 0,1 мм проведение сварки очень затруднительно и велико газоотделение, причем в случае зазоров 0,2 мм и более заварка ЭВП в вакууме с сохранением его параметров практически невозможна. Было также показано, что при зазорах по цилиндрическим поверхностям менее 0,2 .мм часто наблюдается заклинивание в процессе сопряжения фланцев, что затрудняет или вообще не допускает проведение качественного сопряжения (стыковки) и сварки фланцев. В связи с этим необходимо зазоры между сопрягаемыми поверхностями в направлении, перпендикулярном к оси прибора, делать не менее 0,2 мм, а периферийные свариваемое поверхности сопряжения делать плоскими, что обеспечивает легкость достижения между ними необходимых малых зазоров (не более 0,1 мм). Очевидно, что 1зерхний предел зазоров по цилиндрическим участкам сопряжения фланцев выбирается в разумных технических пределах и обычно ограничивается значениями 0,8 мм (в противном случае существенно возрастает длина линии сопряжения и размеры ЭВП).

Для того чтобы при любом смещении фланцев относител.ьно друг друга (вследствие зазоров между ними по цилиндрическим поверхностям) в плос.кости, перпендикулярной к оси прибора, можно было удобно и качественно герметично сварить флангда, необходймо чтобы при всех эт1ях смещениях края одного из фланцев оказались в пределах краев другого. Учитывая относительно большое значение зазоров по цилиндрическим поверхностям ,88 мм и более, возможно и удобно произвести сварку при угле наклона излучения около. 45 к плоскости свариваемых поверхностей. При этом необходимо, чтобы между краями фланцев было расстояние не меньше чем размер проплавляекюго участка фланцев, который равен проекции пятна излучения на соответствующую .поверхность,, т.е. необходимо, чтобы разность наружных размеров периферийных поверхностей превкшгша сумму зазоров между сопряженными поверхностями фланцев в плоскости, параллельной.периферийным поверхностям сопряжение фланцев, не менее чем на удвоенное значение проекции пучка энергетического излучеНИН на открытый участок.плоскости сопряжения -периферийных поверхностей фланцев.

Вследствие отмеченного выше малого газовыделения в процессе еварки и высокого сопротивления малого зазора по периферийным плоскостям, потоку газов проникновение внутри прибора газов, выделяющихся при сварке, снижается и достаточным оказывается уменьшенное по сравнению с известным значение отношения длины линии сопряжения фланцев к ширине зазора между ними, а именно, достаточно отношение 40, при этом отношение не менее 25 должно приходиться на участок линии сопряжения вдоль периферийных свариваемых поверхностей.

Прибор с рассмотренным узлом сочленения изготавливают, например-, следующим образом.

Внутри камеры (или в разных камерах} в.ысоковакуумного манипулятора (.на некотором расстоянии друг от друга) размещают колбу 1 .с умножительной частью прибора и фотокатод.ный диск 4, производят их вакуумнотермическую обработку, формирование фотокатода на диске 4, тренировку микроканальной пластины и т.д. Указанные операции ведут одновременно или последовательно. Бл-агодаря тому, что фланцы 2 и 3 разнесены осуществляется свободная откачка внутреннего пространства колбы 1 и объема вблизи фртокатода 5. Затем производят взаимное перемещение кол-, бы 1 и диска 4 до сопряжения фланцев 2 и 3 и осуществляют сварку фланцев 2 и 3 по периметру фланца меньшего диаметра, например, с помощью им0пульсного излучения,оптического квантового генератора (ОКГ), расположенного снаружи вакуумной камеры, имеющей окно, прозрачное для излучения. ОКГ. В процессе заварки прибор .вра5щают вокруг его продольной оси.

Предложенная конструкция позволяет просто осуществлять сварку фланцев 2 и 3 при наклонном падении излучения и отпадает требование к точности совмещения периферий фланцев

0 2 и 3,, малому значению допуска на их диаметры и малым значениям зазоPQB между цилин й5ичecкими поверхнос- , тями фланцев, что присуще известной конструкции узлов сочленения. Благо5даря малому значению зазора между плоскими поверхностями фланцев про-. цесс свг1рки фланцев 2 и 3 можно вести с малым проплавлением, что дополнительно уменьшает газовыдепение в

0 процессе сварки и проникновение газа в полость прибора. Уменьшение необходимого, отношения длины -линии сопряжения к зазору способствует уменьшению размеров узла.

5

В целом это упрощает конструкцию узла соединения, снижает требования к точности выполнения деталей, упрощает процесс.соединения (сварки) узлов и повышает технологичность из0готовления прибора.

Формула изобретения

. 1. Узел соединения частейоболочки вакуумного прибора, содержащий сопряженные металлические фланцы,геркютично соединенные с частями оболочки и имеющие участки по периферии плоских поверхностей для взаимного соединения пучком энергетического излучения, при этом конфигурация сопрягаемых поверхностей фланцев имеет не менее одного колена при заданном отношении длины линии сопряжения фланцев в осевом сечении к ширине зазора между ними, о т л. и ч а ю щ и и с я тем, что, с целью упрощения конструкщш и повышения технологичности, плоские поверхности фланцев выполнены со взаимной неплоскостностью не более 0,1 мм, а остальные зазоры имеют ширину 0/2-0,8 мм, и разность наружных размеров периферийных сопрягаемох поверхностей превышает

сумму зазоров между сопряженными поверхностями фланцев в плоскости, параллельной указанным периферийным поверхностям, не менее чем на удвоенный максимальный размер проекций пучка излучения на открытый- участок-периферии плоских поверхностей.

2. Узел по п.1, отличаю-, щ и и с я тем, что отношение длины линии сопряжения фланцев в осевом сечении к ширине зазоров между ними составляет не менее 40, причем отно-.

шение длины линии сопряжения вдоль периферийных плоских поверхностей к зазору между ними составляет не менее 25.

Источники информации, принятые во внимание при экспертизе 1. патент Японии 50-38313, кл. 97 5 D 112.2, опублик. 1975. I 2. Авторское свидетельство СССР № 669428, кл. Н 01 J 29/86, 1977 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения колбы вакуумного прибора с ножкой | 1977 |

|

SU669428A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2009 |

|

RU2386522C1 |

| ВНУТРЕННИЙ ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ В ВАКУУМЕ КОЛЬЦЕВЫХ СТЫКОВ ТРУБ | 2000 |

|

RU2169654C1 |

| ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1998 |

|

RU2152086C1 |

| СПОСОБ СВАРКИ СТЕКЛОИЗДЕЛИЙ ЛАЗЕРНЫМ ЛУЧОМ | 1989 |

|

SU1805646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ИЗДЕЛИЙ ИЗ КВАРЦЕВОГО СТЕКЛА | 1993 |

|

RU2099296C1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ЭЛЕКТРОННОЙ ПУШКИ С ПРОТЯЖЕННЫМ ЭЛЕКТРОННЫМ ПОТОКОМ | 2006 |

|

RU2321096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ И ЯЧЕИСТАЯ СТРУКТУРА | 1989 |

|

RU2043805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЭЛЕКТРОННОЙ ПУШКИ С АНОДНЫМ БЛОКОМ СВЧ ЛАМПЫ О-ТИПА | 1993 |

|

RU2080683C1 |

| УСТРОЙСТВО ВСКРЫТИЯ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1997 |

|

RU2164018C2 |

Авторы

Даты

1983-02-23—Публикация

1981-10-28—Подача