Изобретение относится к технологии изготовления радиоаппаратуры, в частности к устройствам (подготовки радиоэлементов к монтажу на печатные платы и может найти широкое применение в радиоэлектронной промышленности и промышленности средств связи для формовки выводов транзисторов, расположенных с одной стороны при его установке на печатную плату в перевернутом виде.

Известно устройство для формовки выводов транзисторов, содержащее корпус, основание, механизм отгибки и формовки выводов с пуансонами 1.

Недостаток устройства заключается в сложности его конструкции, а следовательно в сложности настройки и ненадежности работы.

Наиболее близким к предлагаемому является устройство для формовки выводов транзисторов, содержаш.ее корпус, основание с пазами для установки на нем транзисторов, механизм формовки с пуансонами, совершающими возвратно-поступательные перемещения и имеющими канавки для выводов и механизм отгибки, выполненный в виде рычагов, закрепленных на основании перпендикулярно к выводам с возможностью взаимодействия с ними .

Устройство работает следующим образом.

От привода приводится в движение ползун, с помощью которого передается движение рычагам механизма отгибки. На концах рычагов механизма отгибки предусмотрены призматические канавки, при повороте рычагов в указанные канавки попадают выводы транзистора. Причем на одном из рычагов предусмотрено две канавки для двух выводов, а на другом рычаге одна канавка для одного вывода. Рычаги вращаются друг другу навстречу, причем отгибка выводов производится вокруг основания и двух выводов в одну сторону, а одного вывода в другую сторону. Отгибка выводов приобретает У-образную форму. По окончании отгибки рычаги останавливаются и от привода начинают перемещаться ползуны привода формовочных пуансонов, затем последовательно производится гибка, когда выводы разводятся в разные стороны под прямым углом. По окончании первой гибки выводы прижимаются к основанию пуансонами первой гибки, а с помощью пуансонов второй гибки выводы отгибаются под прямым углом. По окончании гибки пуансоны и рычаги возвращаются в исходное положение 2.

Недостатками устройства для формовки выводов транзисторов являются сложность его конструкции и кинематики привода механизма отгибки и формовки выводов, что не только усложняет настройку устройства, но и уменьшает надежность его работы.

Цель изобретения - повышение надежности в работе.

Поставленная цель достигается тем, что в устройстве для формовки выводов

радиоэлементов, преимущественно транзисторов, содержащем корпус с направляющими, каретку, установленную на направ ляющих, механизм формовки выводов в виде рычагов, установленных на оси, основание для установки транзистора и ползун,

соединенный с приводом, рычаги механизма формовки установлены при помощи оси на каретке параллельно выводам транзисторов, на рабочей поверхности рычагов выполнены формовочные канавки, а противо, положные концы рычагов кинематически соединены с ползуном, причем каретка подпружинена относительно направляющих корпуса.

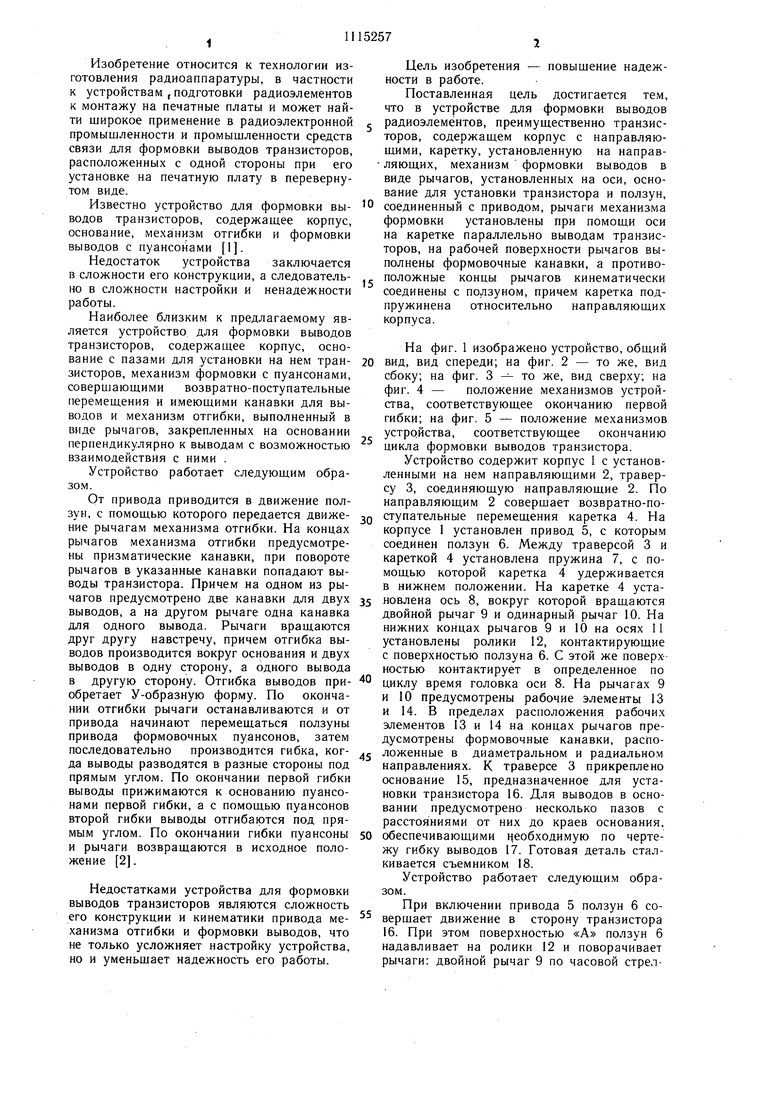

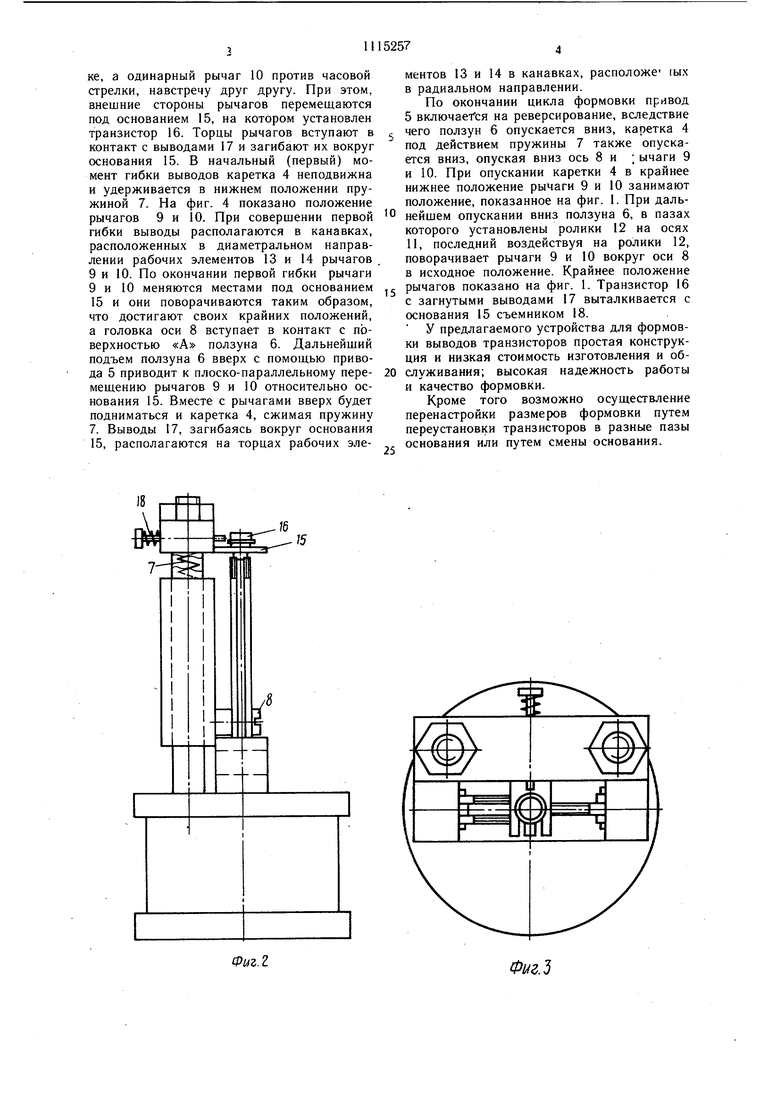

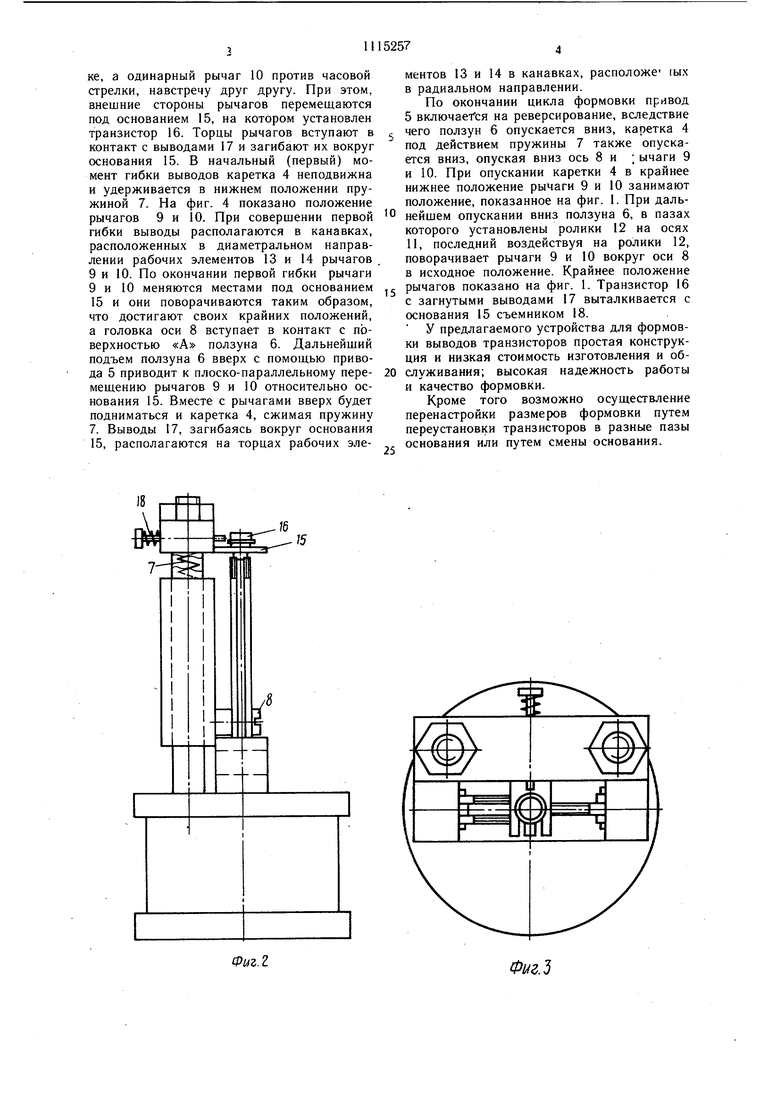

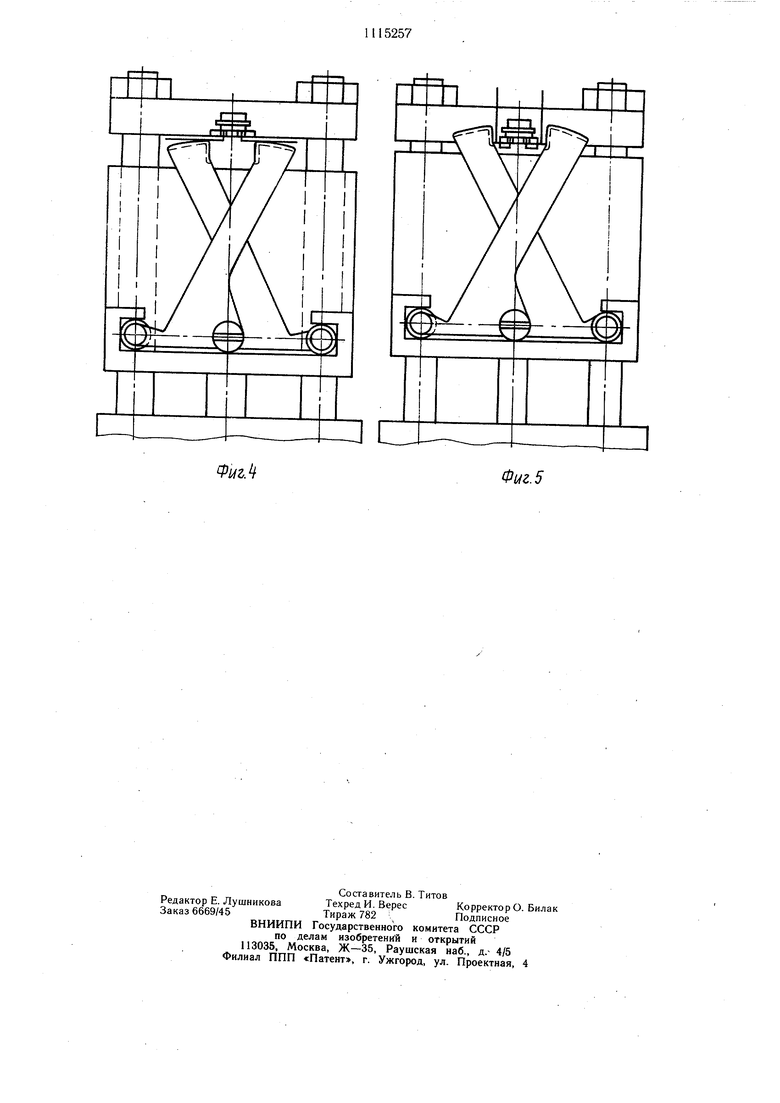

На фиг. 1 изображено устройство, общий

0 вид, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - положение механизмов устройства, соответствующее окончанию первой гибки; на фиг. 5 - положение механизмов устройства, соответствующее окончанию цикла формовки выводов транзистора.

Устройство содержит корпус 1 с установленными на нем направляющими 2, траверсу 3, соединяющую направляющие 2. По направляющим 2 совершает возвратно-поQ ступательные перемещения каретка 4. На корпусе 1 установлен привод 5, с которым соединен ползун 6. Между траверсой 3 и кареткой 4 установлена пружина 7, с помощью которой каретка 4 удерживается в нижнем положении. На каретке 4 установлена ось 8, вокруг которой вращаются двойной рычаг 9 и одинарный рычаг 10. На нижних концах рычагов 9 и 10 на осях II установлены ролики 12, контактирующие с поверхностью ползуна 6. С этой же поверх ностью контактирует в определенное по

циклу время головка оси 8. На рычагах 9 и 10 предусмотрены рабочие элементы 13 и 14. В пределах расположения рабочих элементов 13 и 14 на концах рычагов предусмотрены формовочные канавки, распоj ложенные в диаметральном и радиальном направлениях. К траверсе 3 прикреплено основание 15, предназначенное для установки транзистора 16. Для выводов в основании предусмотрено несколько пазов с расстояниями от них до краев основания,

0 обеспечивающими необходимую по чертежу гибку выводов 17. Готовая деталь сталкивается съемником 18.

Устройство работает следующим образом.

При включении привода 5 ползун 6 совершает движение в сторону транзистора 16. При этом поверхностью «А ползун 6 надавливает на ролики 12 и поворачивает рычаги: двойной рычаг 9 по часовой стрелке, а одинарный рычаг 10 против часовой стрелки, навстречу друг другу. При этом, внешние стороны рычагов перемещаются под основанием 15, на котором установлен транзистор 16. Торцы рычагов вступают в контакт с выводами 17 и загибают их вокруг основания 15. В начальный (первый) момент гибки выводов каретка 4 неподвижна и удерживается в нижнем положении пружиной 7. На фиг. 4 показано положение рычагов 9 и 10. При совершении первой гибки выводы располагаются в канавках, расположенных в диаметральном направлении рабочих элементов 13 и 14 рычагов 9 и 10. По окончании первой гибки рычаги 9 и 10 меняются местами под основанием 15 и они поворачиваются таким образом, что достигают своих крайних положений, а головка оси 8 вступает в контакт с поверхностью «А ползуна 6. Дальнейший подъем ползуна б вверх с помощью привода 5 приводит к плоско-параллельному перемещению рычагов 9 и 10 относительно основания 15. Вместе с рычагами вверх будет подниматься и каретка 4, сжимая пружину 7. Выводы 17, загибаясь вокруг основания 15, располагаются на торцах рабочих элементов 13 и 14 в канавках, расположе- (ых в радиальном направлении. По окончании цикла формовки привод 5 включаемся на реверсирование, вследствие чего ползун б опускается вниз, каретка 4 под действием пружины 7 также опускается вниз, опуская вниз ось 8 и ; ычаги 9 и 10. При опускании каретки 4 в крайнее нижнее положение рычаги 9 и 10 занимают положение, показанное на фиг. I. При дальнейшем опускании вниз ползуна б, в пазах которого установлены ролики 12 на осях И, последний воздействуя на ролики 12, поворачивает рычаги 9 и 10 вокруг оси 8 в исходное положение. Крайнее положение рычагов показано на фиг. 1. Транзистор 16 с загнутыми выводами 17 выталкивается с основания 15 съемником 18. У предлагаемого устройства для формовки выводов транзисторов простая конструкция и низкая стоимость изготовления и обслуживания; высокая надежность работы и качество формовки. Кроме того возможно осуществление перенастройки размеров формовки путем переустановки транзисторов в разные пазы основания или путем смены основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки выводов транзисторов | 1979 |

|

SU786079A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1989 |

|

SU1734252A1 |

| Устройство для монтажа радиоэлементов на печатных платах | 1985 |

|

SU1363545A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1985 |

|

SU1336274A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1989 |

|

SU1699029A1 |

| МАШИНА ДЛЯ ПОЛУЧЕНИЯ ДНИЩА СОСУДОВ | 2005 |

|

RU2296642C2 |

| Устройство для подготовки радиоэлементов к монтажу | 1988 |

|

SU1704306A1 |

| Устройство для транспортирования радиоэлементов и гибки их выводов | 1976 |

|

SU656246A1 |

| Устройство для подготовки выводов радиоэлементов к монтажу | 1978 |

|

SU748931A1 |

| Устройство для формовки и обрезки выводов радиоэлементов | 1980 |

|

SU984082A1 |

УСТРОЙСТВО ДЛЯ ФОРМОВКИ ВЫВОДОВ РАДИОЭЛЕМЕНТОВ, преимущественно транзисторов, содержащее ,.,. .,./ пус с направляющими, каретку, установленную на направляющих, механизм формовки выводов в виде рычагов, установленных на оси, основание для установки транзистора и ползун, соединенный с приводом, отличающееся тем, что, с целью повышения надежности в работе, рычаги механизма формовки установлены при помощи оси на каретке параллельно вьгводам транзисторов, на рабочей поверхности рычагов выполнены формовочные канавки, а противоположные концы рычагов кинематически соединены с ползуном, причем каретка подпружинена относительно направляющих корпуса. сл СП

15

Фиг.г

Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формовки выводов радиоэлементов | 1979 |

|

SU871356A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для формовки выводов транзисторов | 1979 |

|

SU786079A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| (прототип). | |||

Авторы

Даты

1984-09-23—Публикация

1982-07-05—Подача