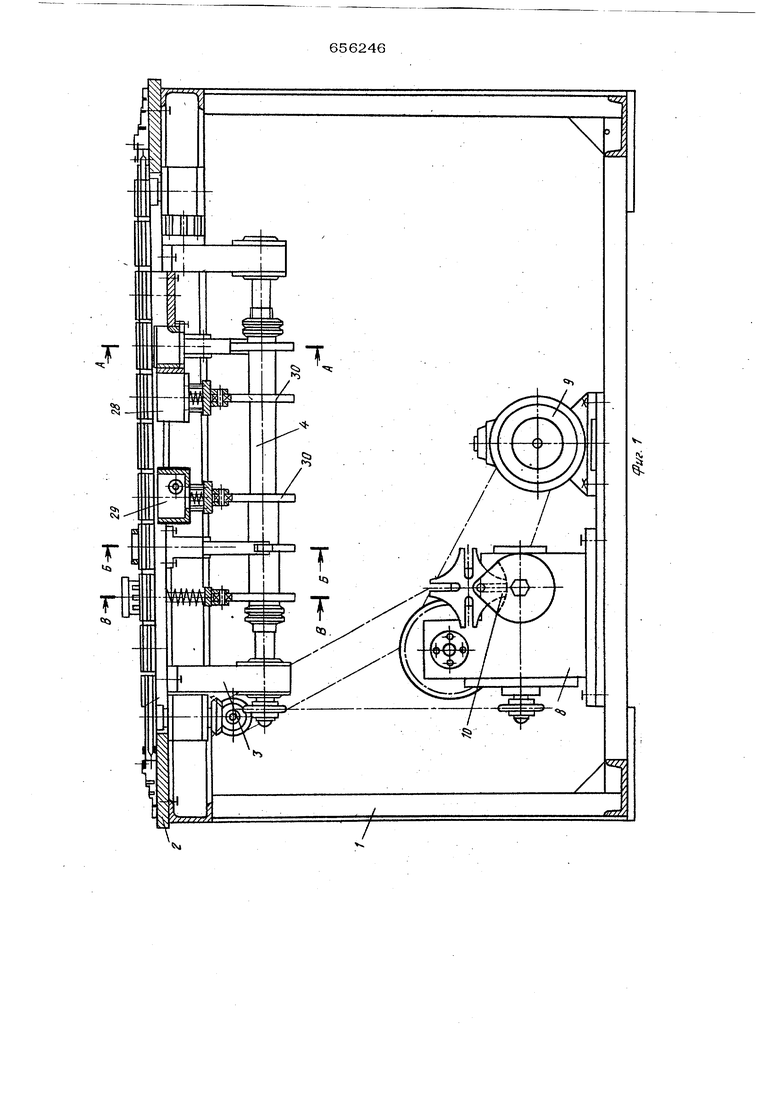

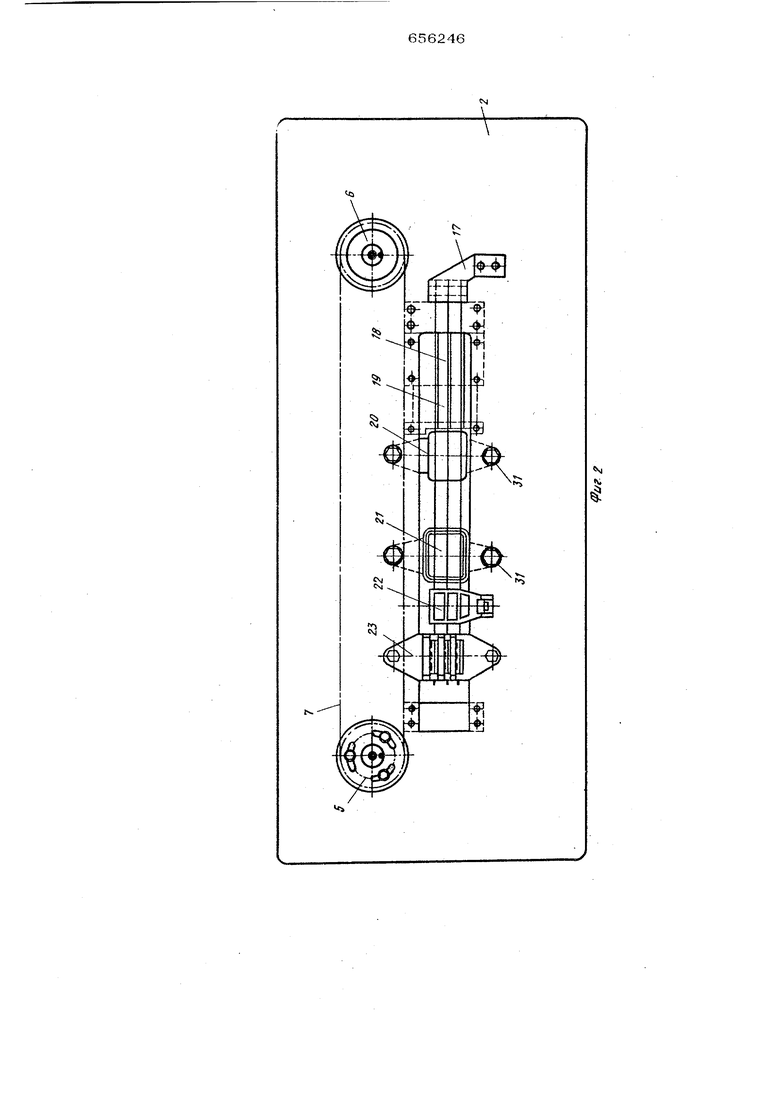

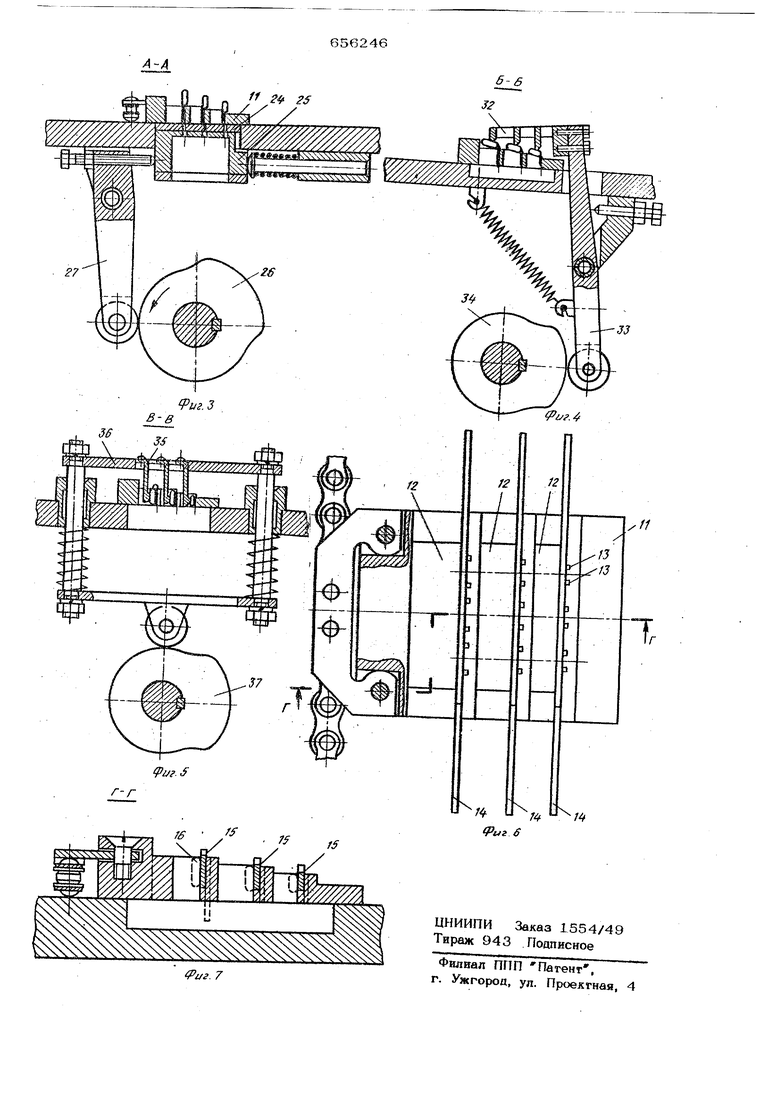

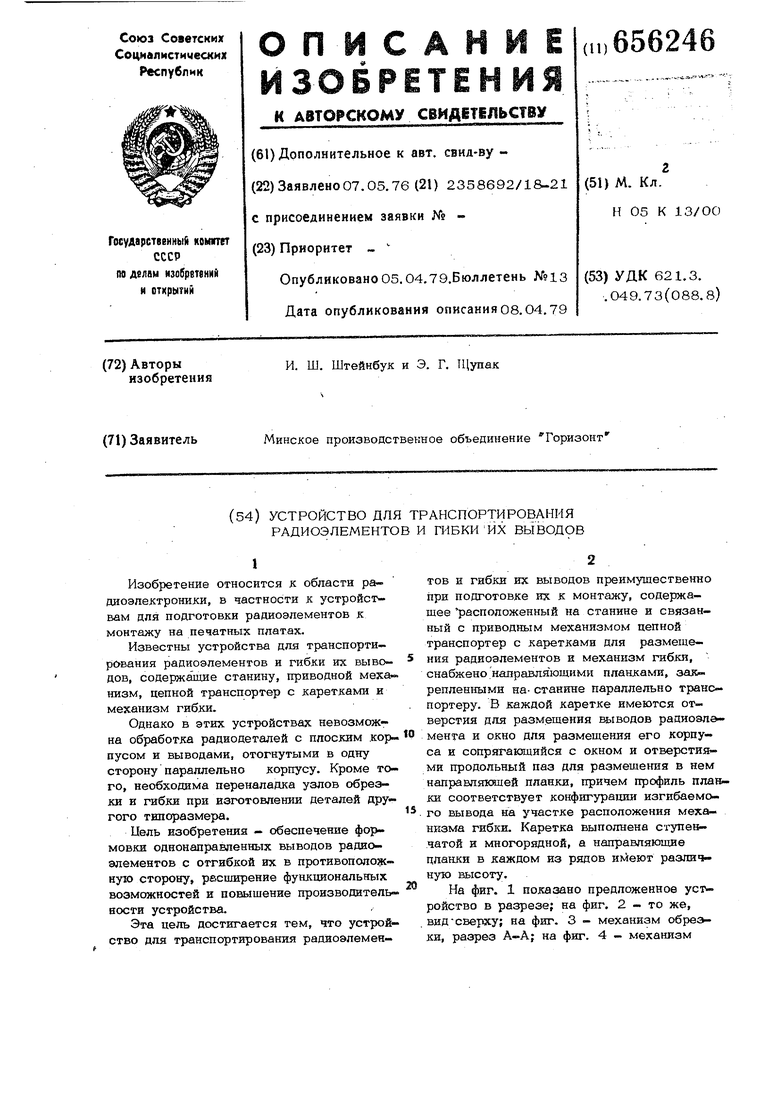

первой гибки, разрез Б-Б; на фиг. 5 механизм второй гибки, разрез Ei-B; на фиг. 6, 7 « каретка в плане и в разрезе по Г-Г, Устройство содержит станину 1, на которой жестко закреплен стол 2 с опорами 3 кулачкового вала 4, а также приводная 5 и нат1шная 6 звездочки цепного транспортера 7, который, как и кулачковый вал 4, кинематически связаны с редуктором 8 и электродвигателем 9 при водного механизма. В кинематической связи между приводной звездочкой 5 и редуктором 8 имеется мальтийский механизм 10. На цепном транспортере 7 жестко закреплены с постоянным шагом каретки 11 для размещения радиоэлементов, выполненные ступенчатыми и многорядными. Каждая ступень каретки имеет окно 12 и отверстия 13 под выводы радиоэлементов. Вдоль краев окон 1; в каретках 11 выполнены продольные пазы, взаимодействующие с направляющими пленками 14, при этом- плоскости 15 направляющих планок 14, касательные к краям окон 12; вместе с отверстиями 13 образуют гнезда для установки радиоэлементов 16. Расстояние между отверстиями 13 ра но посадочной площадке между выводами радиоэлементов 16 в печатной плате. &1сота направляющих планок 14 различна в каждом-из рядов на величину, равную разности высот корпусов близких по типоразмерам радиоэлементов. В одном ряду установлены радиоэлементы одного типоразмера. Направлякйдие планки 14 жестко закреплены в опоре 17, установленной неподвижно на столе 2. По ходу технологического процесса, на столе 2 после рабочей зоны 18 заг руэкя расположены механизм 19 обрезки механизм 2 О флюсования, механизм 21 , механизм 22 первой гибки и ме ханизм 23 второй гибки. Механизм 19 обрезки включает в себя неподвижный нож 24 со сквозными прорезями для вы .водов н подвижный нож 25 для обрезки выводов по необходимому размеру. Подвижный нож 25, приводимый в движение от купачка 26 через рычаг 27, также имеет сквозные прорези, ширина которых превышает ширину прорезей неподвижного ножа 24 на величину хода. Необходимая величина обрезки шаводов радиоэлементов различных типоразм ров выдерживаете за счет разности высот соседних ступеней каретки 11. Механизм 20 флюсования и механизм 21 лужения состоят из ванночек 28 и 29, перемешаемых посредством J(J rлaчкoв 30 возвратно-поступательно по направляк щим 31 в вертикальной плоскости. Механизм 22 первой гибки состоит из ступенчатого пуансона 32, жестко скрепленного с рычагом 33, взаимодействующим с кулачком 34. Пуансоны 35 механизма 23 второй гибки жестко закреплены на подвижной плите 36, приводимой от кулачка 37. Устройство работает следующим образом. Выводы радиоэлементов 16 вручную вставляют в гнезда каретки 11. Включают электродвигатель 9 и редуктор 8 через мальтийский механизм 10, цепную и коническую передачи приводит во вращение приводную звездочку 5, а также посредством второй цепной передачи кулачковый вал 4, за один оборот которого приводная звездочка 5 повернется на 1/4 оборота, что соответствует гшагу крепления кареток 11 на цепном транспортере 7, который таким образом получает пульсирующее движение. Каретка 11 с радиоэлементами 16 поступает-в. механизм 19 обрезки, а очередная каретка 11 займет место в рабочей Зоне 18 загрузки. Далее по циклу от кулачка 26 через рычаг 27 приводится в движение подвижный нож 25, сквозные прорези которого, перемещаясь относительно прорезей неподвижного ножа 24, обрезают выводы. Каретка 11 в момент об5эезки, как и во время других технологических операций, неподвижна, а после окончания обрезки поступает в механизм 20 флюсования, где ванночка 28 с флюсом поднимается с помощью ку;лачка ЗО и выводы радиоэлементов окунаются во флкх;. При последукядем перемещении цепного транспортера 7 на щаг никаких действий не производится для ускорения подсыхания флюса на выводах. : Затем каретка 11 подается в механизм 21 лужения, где производится лужение аналогично флюсованию. После этого каретка 11 входит в механизм 22, где производится первая гибка корпуса радиоэлементов относительно выводов под углом посредством ступенчатого пуансона 32, совершающего колебательное движение от кулачка 34 через рычаг 33. Вторая гибка корпуса радиоэлементов относитепьно выводов осуществляется пуансонами 35 при ходе плиты 36 вниз. Пуансоны 35, взаимодействуя с корпусом радиоале мента 16, изгибают его относительно соответствукчлей направляющей планки 14 которая в механизмах первой и второй гибки служит гибочной матрицей. На следующем шаге каретки радиоэлемент под действием собственного веса падает в тару,

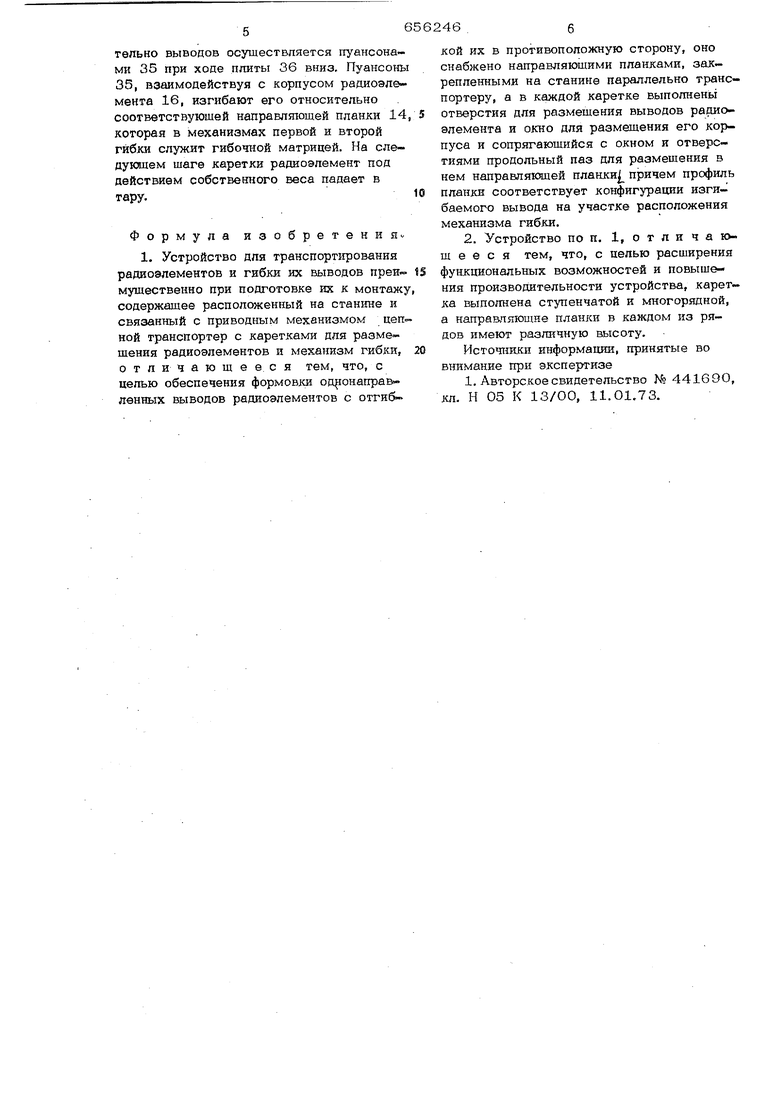

Формула изобретения1. Устройство для транспорт1фования радиоэлементов и гибки их выводов прей. мущественно при подготовке их к монтажу содержащее расположенный на станине и связанный с приводным механизмом цеп. ной транспортер с каретками для размещения радиоэлементов и механизм гибки, отличающееся тем, что, с целью обеспечения формовки осцюнаправ ленных выводов радиоэлементов с отгибкой их в противоположную сторону, оно снабжено направляющими планками, закрепленными на станине параллельно транспортеру, а в каждой каретке выполнены отверстия для размещения выводов радиоэлемента и окно для размещения его корпуса и сопрягающийся с окном и отверстиями продольный паз для размещения в нем направлякяцей планки| причем профиль планки соответствует конфигурации изгибаемого вывода на участке расположения механизма гибки.

2. Устройство по п. 1, о т л и ч а е е с я тем, что, с целью расщирения функциональных возможностей и повышения производительности устройства, каретка выполнена ступенчатой и многорядной, а напраштяюпше планки в каждом из рядов имеют различную высоту.

Источт шси информагши, принятые во внимание при экспертизе

1. Авторское свидетельство № 441690, кл. Н 05 К 13/00, 11.О1ЛЗ.

«41

5j 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подготовки выводов радиоэлементов к монтажу | 1972 |

|

SU441690A1 |

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1370805A2 |

| Устройство для обработки выводов радиоэлементов | 1988 |

|

SU1580604A1 |

| Устройство для подготовки выводов радиоэлементов к монтажу | 1982 |

|

SU1058099A1 |

| Устройство для подготовки радиоэлементов с радиальными выводами к монтажу | 1973 |

|

SU463157A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К МОНТАЖУ РАДИОЭЛЕМЕНТОВ ПРЕИМУЩЕСТВЕННО С ОДНОНАПРАВЛЕННЫМИ ВЫВОДАМИ | 1992 |

|

RU2029446C1 |

| Загрузочное устройство автомата для обработки выводов радиоэлементов прямоугольной формы | 1972 |

|

SU442519A1 |

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1372637A1 |

| Устройство для подготовки радиоэлементов с однонаправленными выводами к монтажу | 1983 |

|

SU1164798A1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

Авторы

Даты

1979-04-05—Публикация

1976-05-07—Подача