СП

со

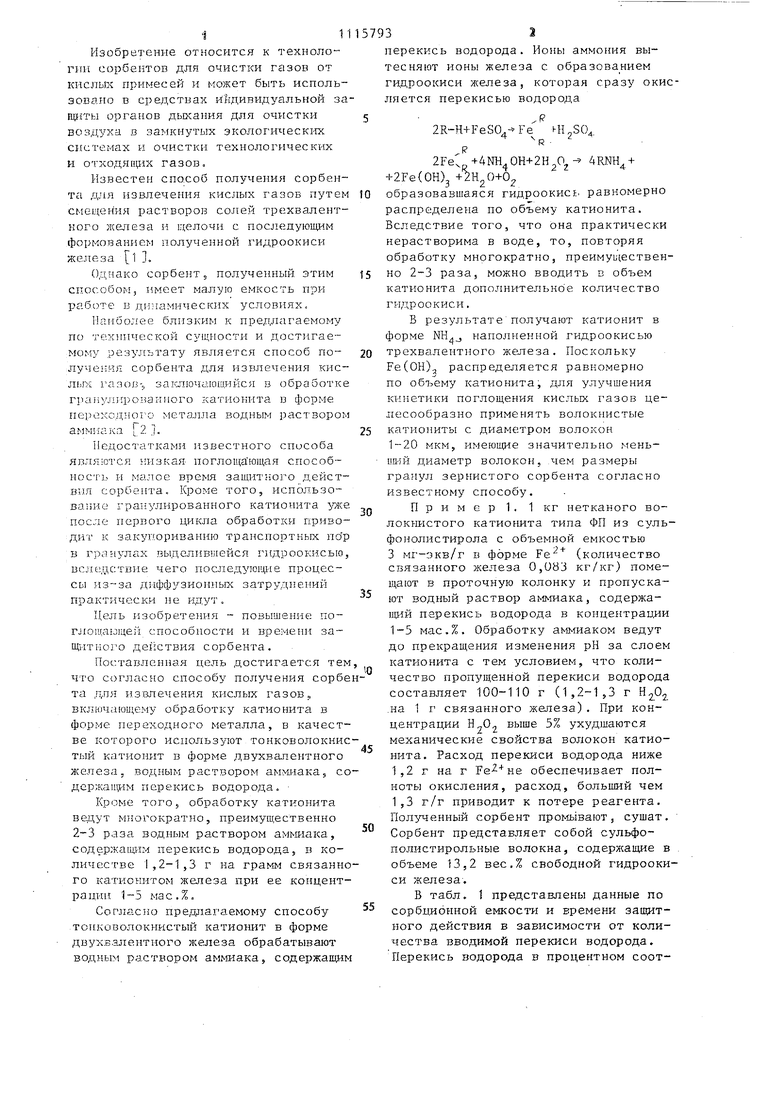

09 Изобретение относится к технологии сорбентов для очистки газов от KHCJibix пр1- месей и может быть использовано в средствак ййдивндуальной за щиты органов дыкания для очистки воздуха в замкнутых экологических системах и очистки технологических и отходяшддх газов. Известен спо.соб получения сорбента для извлечения кислых газов путем смег1:ения растворов солей трехвалентного лселеза и щелочи с последующим формованием полученной гидроокиси железа l , Однако сорбент 5 полученный, этим способом; имеет малую емкость при работе в Д1 }и1мичес а1х условиях. Наиболее близким к предлагаемому по те.хнической сущности и достигаемому результату является способ получе ия сорбента для извлечения кисЛ1Л газов-,, заспючающийся в обработке rpaiiyjHipoBai-tHoro катионита в форме переход ШГО металла водным раствором 2 . Недостатками известного способа являются низкая поглощающая способносп, и малое время защитного дейстВ51Я сорбента. Кроме того, использование гранулированного катио1ита уже после первого цикла обработки приводит к закупориванию транспортных пор в гранулах выделившейся гидроокисью вследс;твие чего последующие процессы из-за диффузиопных затруднений практически не идут. Цель изобрете}1ия - повышение поглоигацщей способности и времени защитного действия сорбента. Поставленная цель достигается тем что согласно способу получения сорб та для 1- звлег ения кислых газов., включгпощему обработку катионита в форме переходного металла, в качест ве которого используют тонковолокни тый катионит в форме двухвалентного железа, водным раствором ам;миака5 с держаирм перекись водорода. Кроме того 5 обработку катионита ведут М1югократно, преимущественно 2-3 раза воднг 1м раствором аммиака, содержавдгм перекись водорода, в количестве 1,2-1,3 г на грамм связанн го катионитом жошеза при ее концент рацип 1-5 r.sac.%. Соглглсно предлагаемому способу тонковолокнистый катионит в форме двухв.алентного железа обрабатывают водным раствором аммиака, содержащим перекись водорода. Ионы вытесняют ионы железа с образованием гидроокиси железа, которая сразу окисляется перекисью водорода Р 2R-H+FeSO - Fe HIjSO. Р + 4NH OH+2H20 4RNH ++2Ге{ОН)з +2Н20+0,, образовавшаяся гидроокиси, равномерно распределена по объему катионита. Вследствие того, что она практически нерастворима в воде, то, повторяя обработку многократно, преимуи(ественно 2-3 раза, можно вводить в обтаем катионита дополнительное количество гидроокиси. Б результатеполучают катионит в форме наполненной гидроокисью трехвалентного жешеза. Поскольку Fe(OH), распределяется равномерно по объему катионита, для улучшения кинетики поглощения кислых газов целесообразно применять волокнистые катиониты с диаметром волокон 1-20 мкм, имеющие значительно меньишй диаметр волокон, чем размеры гранул зернистого сорбента согласно известному способу. Пример 1. 1 кг нетканого волокнистого катионита типа ФП из сульфонолистирола с объемной емкостью 3 мг-экв/г в форме Fe (количество связанного железа 0,083 кг/кг) помещают в проточную колонку и пропускают водный раствор аммиака, содержаБ1ИЙ перекись водорода в концентрации 1-5 мае.%. Обработку аммиаком ведут до прекращения изменения рН за слоем катионита с тем условием, что количество пропущенной перекиси водорода составляет 100-110 г (1,2-1,3 г .на 1 г связанного железа). При концентрации Н„0 выше 5% ухудшаются механические свойства волокон катионита. Расход перекиси водорода ниже 1.2г на г обеспечивает полноты окисления, расход, больший чем 1.3г/г приводит к потере реагента. Полученный сорбент промь1вают, сушат. Сорбент представляет собой сульфополистирольные волокна, содержащие в . объеме 13,2 вес.% свободной гидроокиси железа, В табл. 1 представлены данные по сорбдионной емкости и времени защитного действия в зависимости от количества вводимой перекиси водорода. Перекись водорода в процентном соот3ношении 1:1 и концентрации 1-5%, до прекращения изменения рН за слоем к тионита, промывают водой и сушат. П лученный сорбент представляет собой сульфополистирольные волокна, содер жащие в объеме 13,2 вес.% свободной гидроокиси железа. Пример 2. Сорбент, полученный аналогично примеру 1, переводят в форму Fe и проводят повторную об работку аналогично примеру 1. Полученный сорбент содержит 23 вес.% свободной гидроокиси железа. Пример 3. Сорбент, полученный аналогично примеру 1, переводят в форму Fe и проводят повторную обработку, аналогично примеру 1. Полу ченный сорбент содержит 30 вес.% св бодной гидроокиси железа. П р и м е р 4. Аналогичен примеру 1, только для обработки используют нетканный волокнистый материал на основе карбоксилсодержащих волокон марки КДМ с обменной емкостью 6 мг-экв/г. Полученньй сорбент содер жит 22 вес.% свободной гидроокиси железа. П р и м е р 5. Аналогичен примеру 2, только для обработки используют нетканный волокнистьй материал на основе карбоксилсодержагцих волокон марки КФМ. Полученный сорбент содержит 34 вес.% свободной гидрооки си железа. Обработка волокнистых материалов больше 3-х раз нецелесообразна, так как приводит к уменьшению прочности волокон на 30% из-за высокой степени наполнения полимерного катионита гидроокисью железа. 34 Время защитного действия образцов сорбентов определяют до проскока по газам НС1., HF, 50, . Навеску сорбента высотой 10 мм помещают в динамическую колонку и при комнатной температуре пропускают газовоздушную смесь со скоростью 2,5 см/с. На основании анализа проб воздуха, взятых на выходе из колонки, определяют время защитного действия слоя сорбента до. проскока кислых примесей. Количество поглощенныхкислых газов определяют химическим анализом навесок сорбента. Регенерацию обработанных поглотителей осуществляют путем промывки их 10%-нььм водным раствором аммиака. Сравнительные данные по эффективности предлагаемого и известного способов по поглощающей способности и времени защитного действия сорбента приведены в табл. 2. Как следует из представленных данных, поглощающая способность (величина статической емкости сорбента) и время защитного действия у сорбента, полученного предлагаемым способом в 2-10 раз и в 2-5 раз соответ.ственно вьпие чем у сорбента, полученного известным способом. Технико-экономическая эффективность предлагаемого способа обуслов-, лена большей поглощающей способностью и временем защитного действия полученного сорбента, что позволяет в 2 раза повысить срок службы волокнистых аспиратов без снижения других эксплуатационных характеристик.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сорбента для извлечения аммиака и аминов | 1982 |

|

SU1018707A2 |

| ЛИГНОЦЕЛЛЮЛОЗНЫЕ МАТЕРИАЛЫ И ПРОДУКЦИЯ, ИЗГОТОВЛЕННАЯ ИЗ НИХ | 2006 |

|

RU2387669C2 |

| Способ получения поливинилацетатных дисперсий | 1978 |

|

SU711043A1 |

| СПОСОБ МОДИФИКАЦИИ КАТИОНООБМЕННЫХ СОРБЕНТОВ | 2017 |

|

RU2668864C1 |

| Способ извлечения никеля из промывных вод гальванических производств | 1983 |

|

SU1118707A1 |

| МОДИФИЦИРОВАННАЯ ЦЕЛЛЮЛОЗА ИЗ ХИМИЧЕСКОГО КРАФТ-ВОЛОКНА И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2683654C2 |

| Способ получения -формы оксигидроокиси железа | 1979 |

|

SU856994A1 |

| МОДИФИЦИРОВАННАЯ ЦЕЛЛЮЛОЗА ИЗ ХИМИЧЕСКОГО КРАФТ-ВОЛОКНА И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2014 |

|

RU2666674C9 |

| МОДИФИЦИРОВАННАЯ ЦЕЛЛЮЛОЗА ИЗ ХИМИЧЕСКОГО КРАФТ-ВОЛОКНА И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2010 |

|

RU2549968C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ВЫСОКОДИСПЕРСНОГО ПРЕПАРАТА ГРАФИТА ДЛЯ ПОКРЫТИЙ НА УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКНАХ | 2014 |

|

RU2583099C1 |

1. СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ КИСЛЫХ ГАЗОВ, включающий обработку катиоиита в форме переходного металла водным раствором аммиака, отличающийся тем, что, с целью повышения поглощающей способности и времени защитного действия сорбента, процесс ведут путем обработки тонковолокнистого катионнта в форме двухвалентного железа водным раствором аммиака, содержащим перекись водорода. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что обработку катионита ведут многократно, преимущественно 2-3 раза водным раствором аммиака, содержащим перекись водорода, в количестве 1,2-1,3 г на грамм связанного катионитом железа при ее концентрации 1-5 мас.%. (Л С

Предлагаемый способ

ВОЛОК ИСтый кати

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения регенерируемого поглотителя двуокиси углерода | 1975 |

|

SU568451A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки газов от кислых примесей | 1978 |

|

SU715122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-30—Публикация

1981-06-26—Подача