СП

со

00

Изобретение относится к устройсгBahf для мокрого тонкого измельчения различных материалов с одновременной его классификацией и может быть использовано при производстве термочувств ительньпс материалов, например пигментов красителей, а также в xи даческой и фармацевтической промьгашенности.

Известно устройство для мокрого измельчения продуктов, содержащее корпус с загрузочным и разгрузочным патрубками, в котором на горизонтальном валу насажены роликоподшипники, рубашки охлаждения и питатель

Недостаток этого устройства низкая эффективность процесса измельчения .

Наиболее близким к предлагаемому по технической сущности является устройство для мокрого измельчения материалов, содержащее корпус с загрузочным и .выгрузочным патрубками, в котором на валу насажены секции с напрессованными на них коническими роликоподшипниками, диаметр которых увеличивается к разгрузочному патрубКУ5 рубашку охлаждения и питатель 2

Однако известное устройство характеризуется тем, что основная часть

материала при его движении через роликоподшипники не проходит через узкий зазор между роликами и обоймами и не подвергается измельчению, так как пропускается между роликами через каналы, величина которых несоизмеримо велика по сравнению с размерами частиц продукта, в результате чего при вькоде из секций измельчения неизмельченная фракция смеши вается с измельченной и готовый материал, отводимый к разгрузочному патрубку, имеет очень низкий и нестабильньй гранулометрический состав применяемые в устройстве стандартиьш самоустанавливающиеся роликоподшипники Имеют радиальный зазор между роликами и обоймами, равный 10 мкм, в связи с чем практически трудно получить тонину материала с гранулометрией твердых частиц менее этой величины; использование в устройстве в качества мелняцих органов нерегули.pyeNftK роликоподшипников не эффективно, так как срок их службы особенно при работе в абразивных средах, значительно ниже, чем у конических регу лируемых роликоподшипниковf в процессе измельчения неотделенная тонкая фракция материала является балластом при измельчении крупной фракции в последующих секциях измельчения что вызывает повышение энергозатрат на измельчение.

Цель изобретения - повышение эффективности процесса измельчения термочувствительных материалов и надежности работы.

Поставленная цель достигается тем, что устройство для мокрого измельчения материалов, содержащее корпус с загрузочным и выгрузочным патрубками, в котором на валу насажены секции с напрессованными на них коническими роликоподшипниками, диаметр которых увеличивается к разгрузочному патрубку, рубашку охлаждения и питатель, снабжено установленной между секциями конической перфорированной обечайкой и механизмом для регулирования зазора в роликоподшипниках, а секция последняя по ходу измельчаемого материала, вьтолнена с кольцевым каналом, вал со стороны разгрузочного патрубка - с аксиальной полостью и радиальными каналами, причем внутренняя полость обечайки сообщена через кольцевые и радиальные каналы с аксиальной полостью.

При этом для выравнивания нагрузки на конические роликоподшипники устройство может быть снабжено амортизаторами, выполненными в виде резиновых колец, а корпус выполнен с буртиками на внутренней его поверхности, причем амортизаторы установлены между торцовыми поверхностями наружных обойм конических роликоподшипников и прилегающими к ним буртиками.

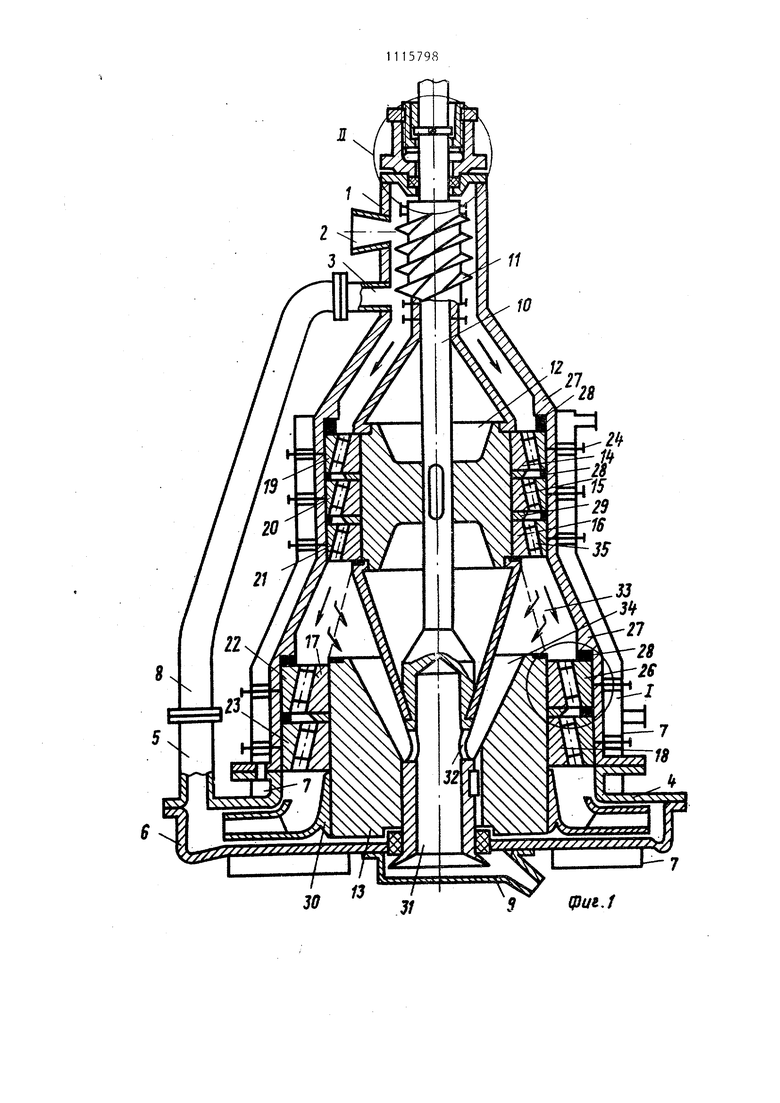

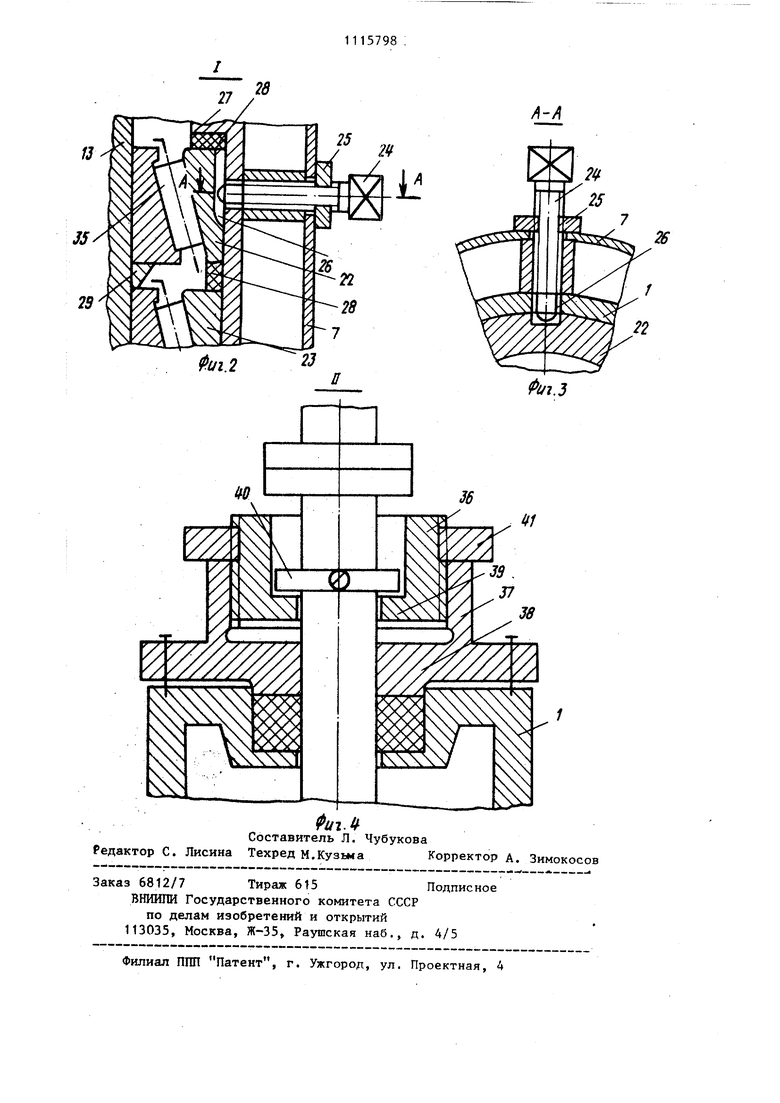

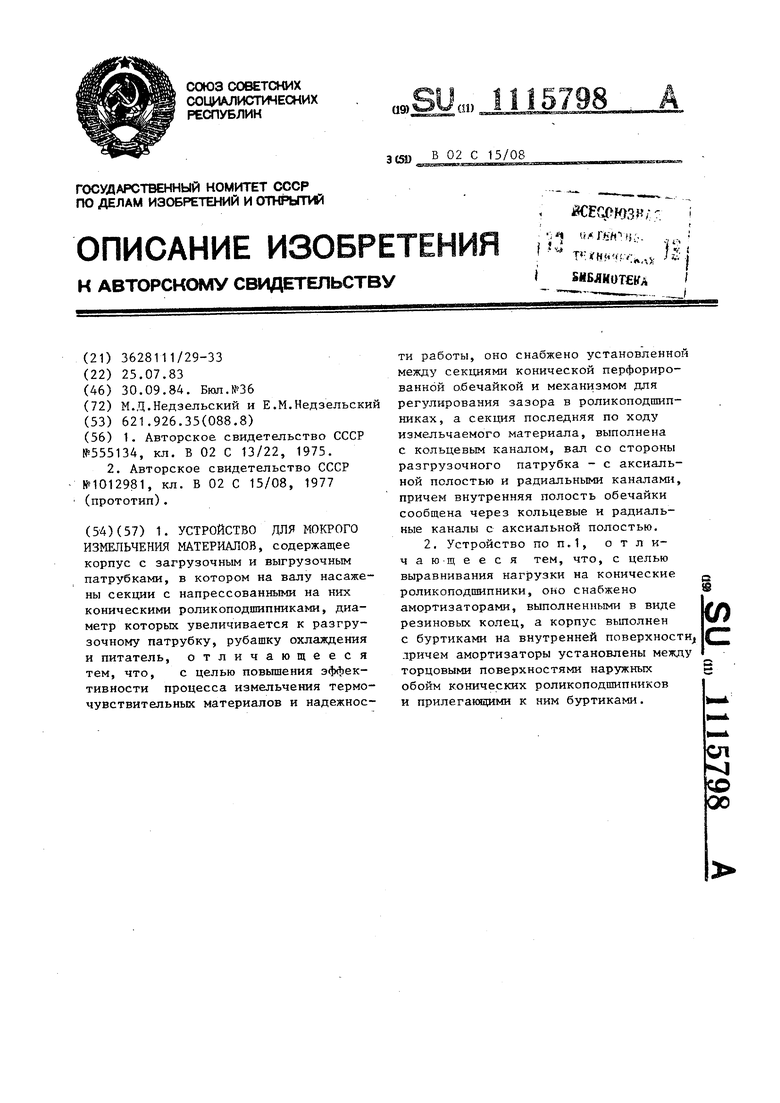

На фиг.1 изображено предлагаемое устройство для мокрого измельчения материалов; на фиг.2 - узеп I на фиг.1, на фиг.З - разрез А-А на фиг.2; на фиг.4 - узел П на фиг.1.

Устройство для мокрого измельчения материалов содержит корпус 1 с загрузочным 2 и выходным 3 патрубками, корпус центробежного насоса 4 с входным патрубком 5, крьш1ку 6,рубашки 7 охлаждения, циркуляционный трубопровод 8, соединяклций патрубки 3 и 5, разгрузочный патрубок 9. Внутри корпуса 1 расположен вал 10, на котором закреплены винтовой питатель 11, секции 12 и 13 измельчения с напрессованными

на них внутренними стандартными обоймами 14-18 конических роликоподшипников, наружные обоймы 19-23 которых свободно входят в отверстия корпуса 1, а от провертывания вокруг оси удерживаются болтами 24 с контргайками 25, входящими в продольные пазы 26 этих обойм (фиг.З и 2), приче между наружными обоймами 19-23 и буртиками 27 корпуса 1 установлены амортизаторы, выполненные в виде резиновых колец 28, а между внутренними обоймами 14-18 - металлические кольца 29. На секцию 13 измельчения насажено рабочее колесо центробежного вентилятора 30. Вал 10 со стороны секции 13 измельчения имеет утолщение для аксиальной полости 31, в стенках которой просверлены радиальные окна 32 для выхода готового материала к разгрузочному патрубку 9. Секции 12 и 13 измельчения снабжены конической перфорированной обечайкой 33, а секция 13 выполнена с кольцевым коническим каналом 34,вершwiaконуса которого обращена в сторону окон 32. Устройство для мокрого измельчения продуктов содержит также средство для регулирования рабочего зазора между роликами 35 и обоймами 14-23 конических роликоподшипников. Механизм для регулирования рабочего зазора содержит полый цилиндр 36 с внешней упорной резьбой и стакан 37, смонтированные на крышке 38 сальникового уплотнения корпуса 1. Уплотнение имеет внутреннюю упорную резьбу для соединения с полым цилиндром 36, который со стороны вала 10 имеет кольцевой бурт 39, свободно охватывающий вал 10 и упиракяцийся в кольцо 40, закрепленное на этом валу винтами впотай, при этом полый цилиндр 36 имеет радиальные пазы для накидного ключа и контргайку 41.

Устройство для мокрого измельчения материалов работает следующим образом.

Обрабатываемый материал, например пульпа пигмента, с помощью винтового питателя 11 подается к вращающимся роликовым коническим подшипникам секции 12 и попадает в зазор между поверхностями обойм 14-21 и роликов 35 и под действием давления и фрикци измельчается. У выхода из секции 12 предварительно измельченный материал поступает в кольцевой канал между стенками корпуса 1 и конической перфорированной обечайкой 33, вращающейся вместе с валом 10, и сепарируется. Материал с очень мелкими .частицами под действием напора, создаваемого винтовым питателем 11 в кольцевом канале устройства, проходит через отверстия перфорированной обечайки 33, движется по коническому каналу 34 и через окна 32 и аксиальную полость 31, вьшолненную в торце вала 10, поступает к разгрузочному патрубку 9. Материал с крупными частицами, прошедший через зазоры между роликами 35, и материал, недостаточно измельченный в конических роликоподшипниках секции 12, под действием центробежного поля отбрасывается от перфорированной обечайки 33 и направляется для измельчения в конические роликоподшипники секции 13 и затем под напором, создаваемым рабочим колесом центробежного насоса 30, по циркуляционному трубопроводу

8,соединяющему патрубки 5 и 3, возвращается к винтовому питателю 11 для окончательного измельчения, после чего материал заданной тонины отводится к разгрузочному патрубку

9.При работе устройства в рубашках 7 циркулирует вода.

Рабочий зазор между обоймами 1423 и роликами 35 конических роликоподшипников устройства регулируется посредством вьшинчивания полого цилиндра 36 из стакана 37 крьщ1ки 38 сальничового уплотнения, в результате чего бурт 39, выполненный внутри цилиндра 36, упирается в кольцо 40, закрепленное на валу 10, и перемещает этот вал в осевом направлении вместе с секциями 12 и 13 измельчения, внутренними обоймами 14-18 и кольцами 29, напрессованными на эти секции. При вывинчивании пологсг цилиндра 36 из стакана 37 или при работе устройства могут перемещаться также в осевом направлении наружные обоймы 19-23 конических роликоподшипников, так как они в отверстиях корпуса 1 имеют скользящую посадку, а от провертывания вокруг оси закреплены болтами 24 с контргайками 25, входящими свободно в продольные пазы 26, выполненные на наружных обоймах 19-23 (фиг.2 и 3), Аксиальное перемещение деталей 14,15, 16,17,18 и 29 конических роликоподшипников, закрепленных на секциях s in 12 и 13 измельчения, и наружных обойм 19-23 обеспечивается тем, что между буртиками 27 корпуса 1 и торцовыми поверхностями наружных обойм 19-23 конических роликоподшипников установлены амортизаторы в виде резиновых колец 28, что позволяет при регулировании рабочего зазора в конических роликоподшипниках устройства установить минимальный зазор при производстве высокой тонины продукта и вместе с этим предотвратить неравномерность изнашивания конических роликоподшипников, поскольку при работе устройства рабочие зазоры в них автоматически выравниваются посредством амортизации резиновьк колец 28 пере мещающих наружные обоймы 19-23 в кор пусе 1, что позволяет также повысить производительность и надежность устройства и срок службы роликоподшипников, а также изменять ко нечную тонину измельчаемого материала. 8 Процесс измельчения мокрого материала в предлагаемом устройстве производится при малых скоростях вращения конических роликоподшипников (не превышающих 5 м/с) и осуществляется за счет больших удельных давлений на твердые частицы продукта, попадающие в очень узкий зазор конических роликоподшипников в зонах измельчения, и предотвращает ценообразование и перегрев измельчаемого материала. Предлагаемое устройство для мокрого измельчения материалов позволяет получить сверхтонкие порошкообразные материалы без перегревания их в процессе помолас содержанием частиц менее 3 мкм до 9.0-95% Предлагаемая конструкция устройства может быть использована для мокрого тонкого измельчения многих термочувствительных материалов и позволяет заменить работу двух самостоятельных агрегатов - устройство для измельчения и фильтр динамического принципа действия

-1

фаг,/

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| Устройство для мокрого измельчения продуктов | 1981 |

|

SU1012981A1 |

| Устройство для мокрого измельчения продуктов | 1983 |

|

SU1143462A1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2007 |

|

RU2366509C2 |

| Устройство для мокрого измельчения продуктов | 1977 |

|

SU709169A1 |

| Устройство для приготовления пенной печатной текстильной краски | 1983 |

|

SU1130392A1 |

| Центробежная ударная мельница | 1983 |

|

SU1186249A1 |

| Центрифуга для очистки жидкости | 1990 |

|

SU1789288A1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ВЕРТИКАЛЬНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2333798C1 |

1. УСТРОЙСТВО ДЛЯ МОКРОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, содержащее корпус с загрузочным и выгрузочным патрубками, в котором на валу насажены секции с напрессованными на них коническими роликоподшипниками, диаметр которьк увеличивается к разгрузочному патрубку, рубашку охлаждения и питатель, отличающееся тем, что, с целью повышения эффективности процесса измельчения термочувствительных материалов и надежности работы, оно снабжено установленной между секциями конической перфорированной обечайкой и механизмом для регулирования зазора в роликоподшипниках, а секция последняя по ходу измельчаемого материала, выполнена с кольцевым каналом, вал со стороны разгрузочного патрубка - с аксиальной полостью и радиальными каналами, причем внутренняя полость обечайки сообщена через кольцевые и радиальные каналы с аксиальной полостью. 2. Устройство по П.1, отличающееся тем, что, с целью выравнивания нагрузки на конические @ роликоподшипники, оно снабжено амортизаторами, выполненными в виде резиновых колец, а корпус выполнен с буртиками на внутренней поверхностид лричем амортизаторы установлены между торцовыми поверхностями наружных обойм конических роликоподшипников и прилегакнцими к ним буртиками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измельчения тканей животных | 1975 |

|

SU555134A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для мокрого измельчения продуктов | 1981 |

|

SU1012981A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-30—Публикация

1983-07-25—Подача