2. Способ по п. 1, отличающийся тем, что дистиллат подают .

в отпарную колонну или самотеком, или насосом циркуляционного орошения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2013 |

|

RU2525910C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2525909C1 |

| СПОСОБ И УСТАНОВКА ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ | 2014 |

|

RU2544994C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2536589C1 |

| Способ переработки мазута | 1990 |

|

SU1781285A1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ПРОДУКТОВ ТЕРМИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2540400C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| Способ переработки нефти | 1989 |

|

SU1648961A1 |

| Способ переработки нефти | 1988 |

|

SU1574627A1 |

| Способ получения дизельной фракции для депарафинизации | 1983 |

|

SU1105496A1 |

1. СПОСОБ РЕКТИФИКА1ДИИ МАЗУТА в основной и отпарной колоннах, включающий подачу днстиллата, отводимого в виде бокового погона основной колонны в отпарную колонну, нагрев дистиллята, стекающего по тарелкам отпарной колонны, подачу отпаренной части дистиллята в основную колонну и подачу водяного пара в низ отпарной колонны, отличающийся тем, что с целью упрощения технологии процесса, дистиллат делят на два потока, первый поток в количестве 50-70 мас.% от дистиллата нагревают в подогревателе на 10-20 С выше температуры отводимого дистиллата и вводят в середину отпарной колонны, а второй поток подают на верх отпарной колонны. (П сь 9)

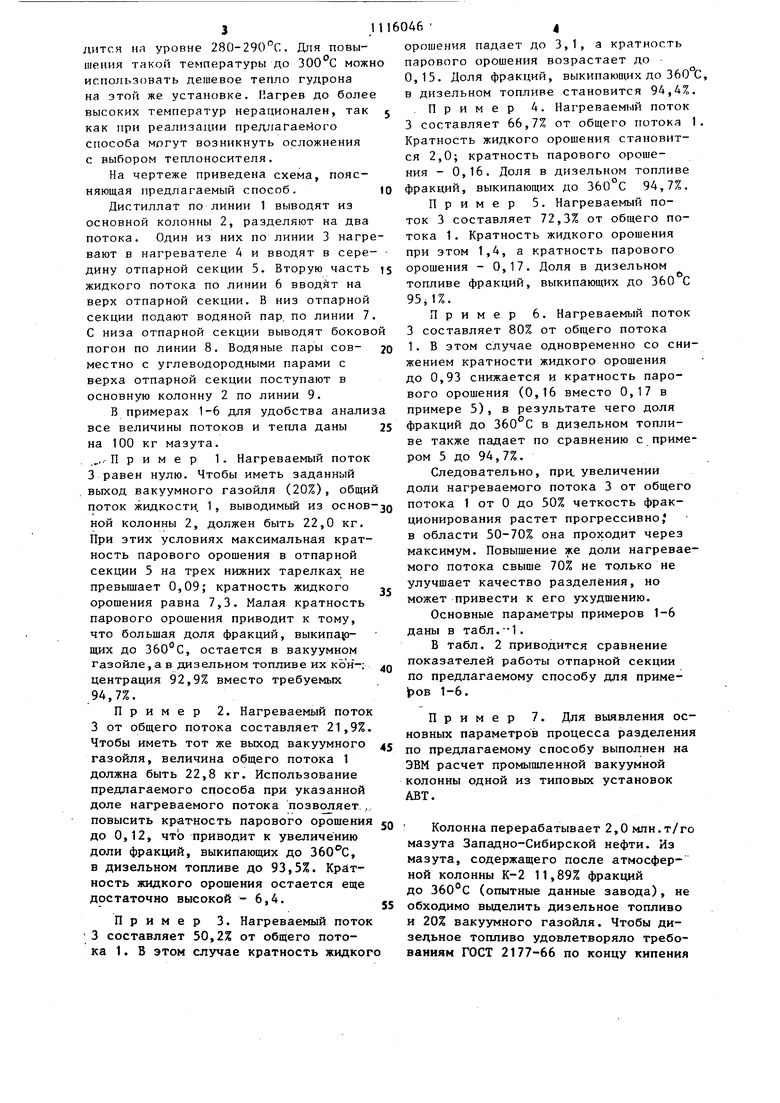

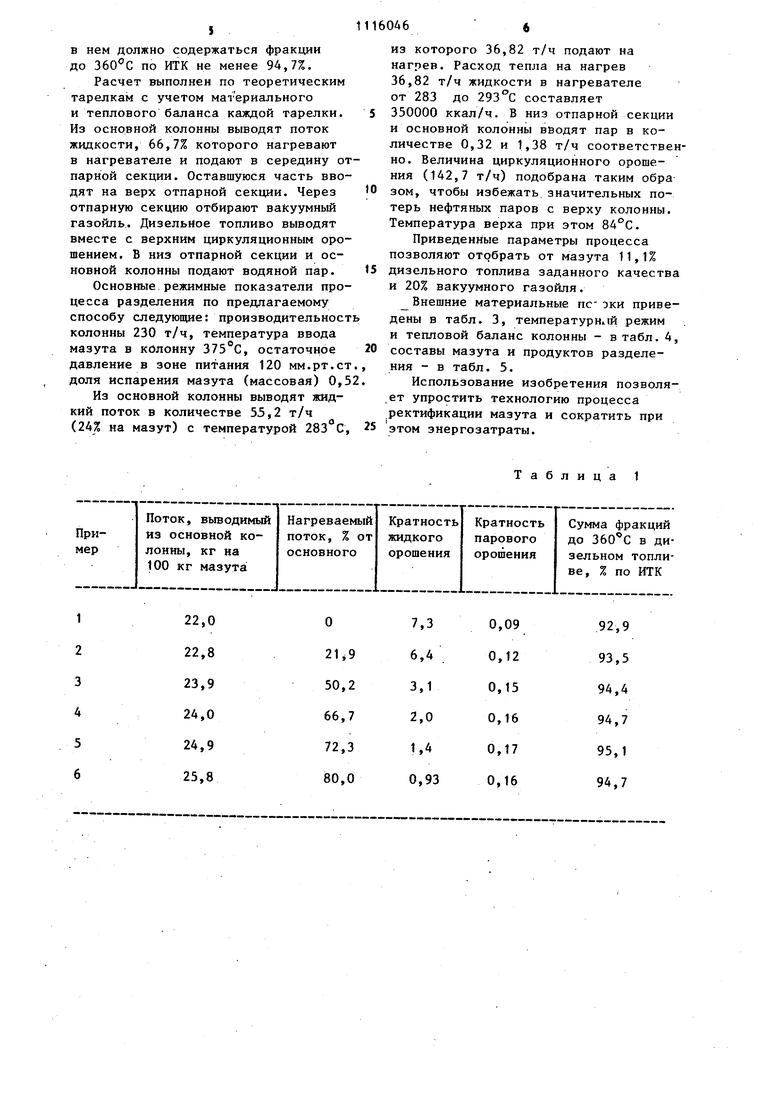

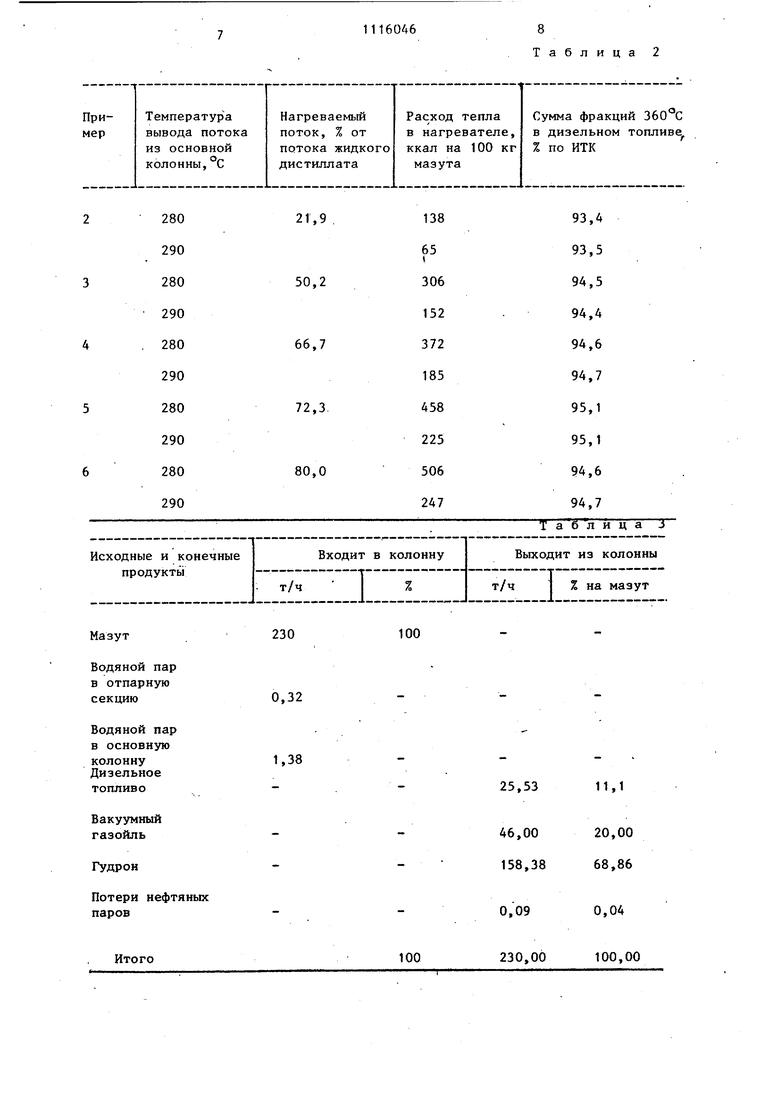

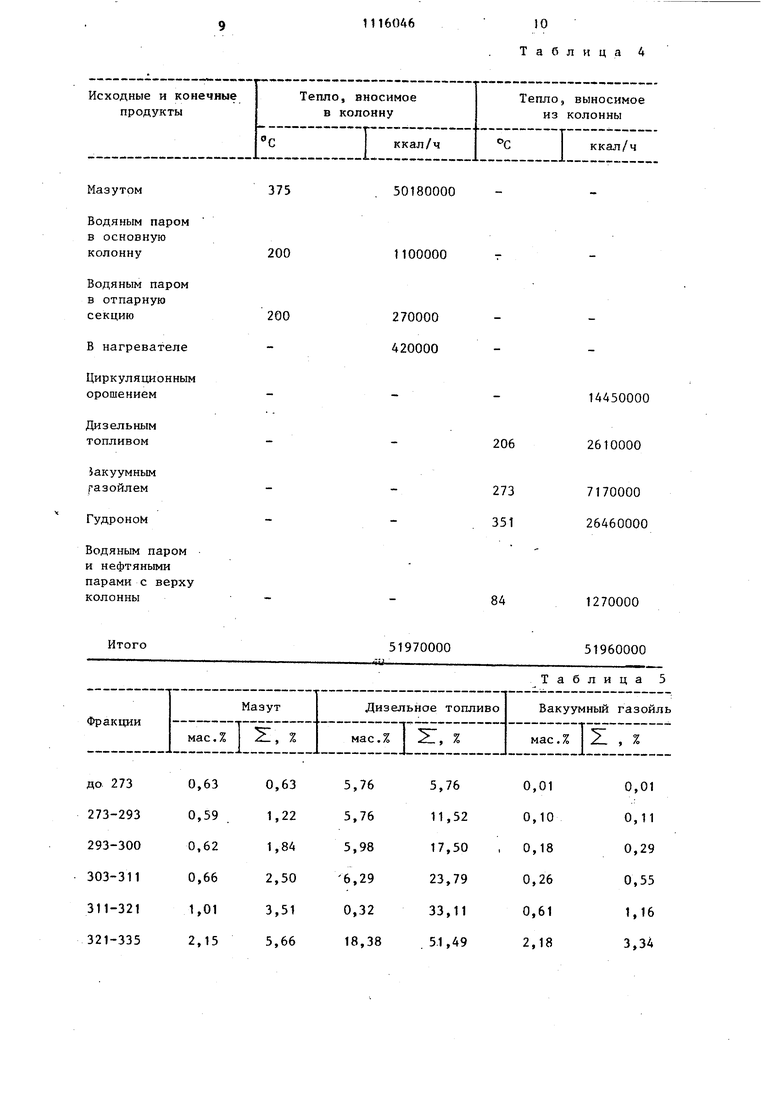

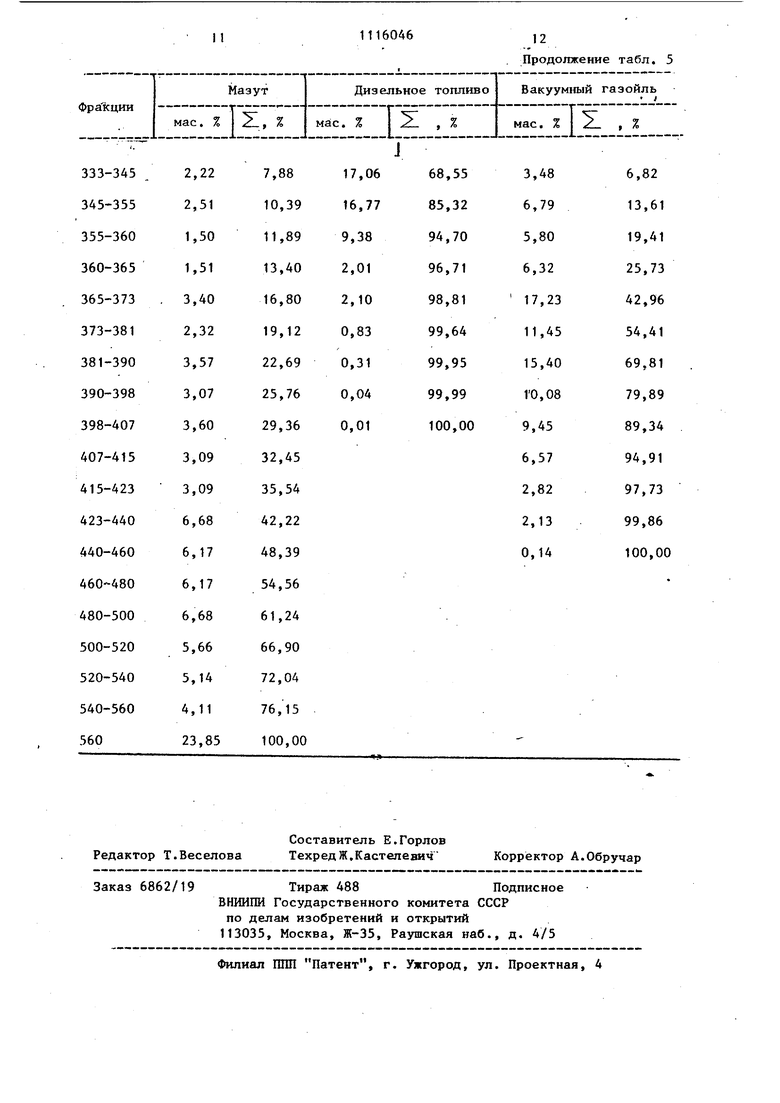

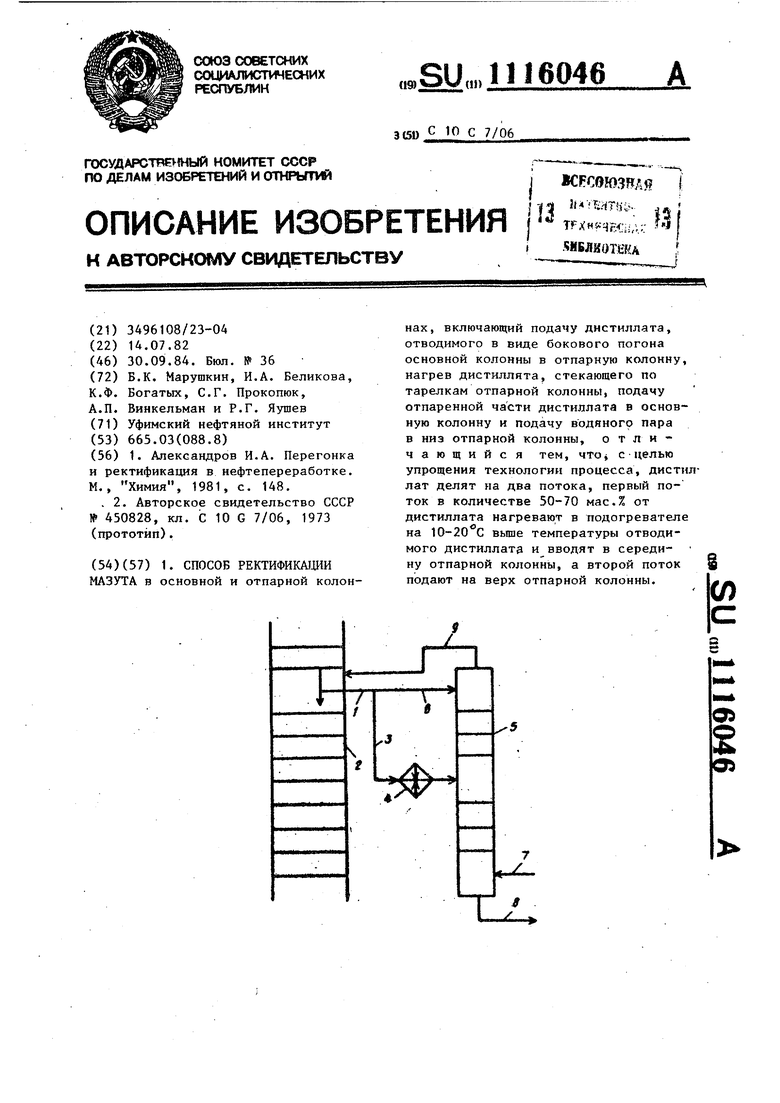

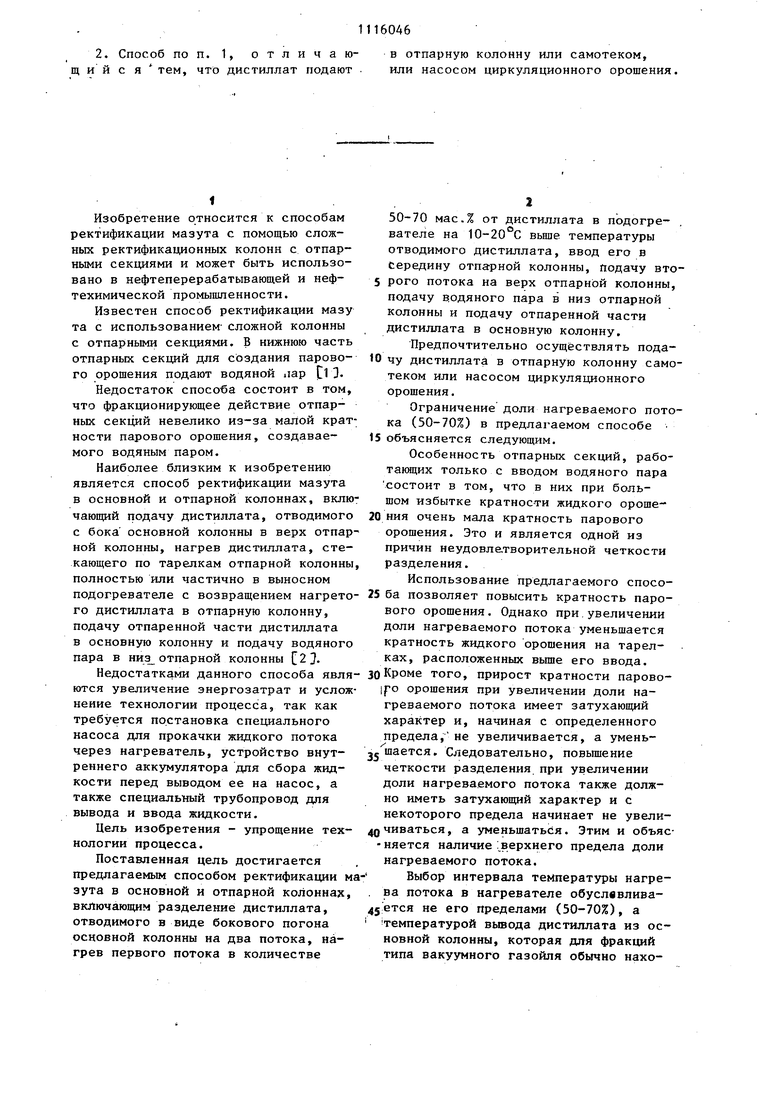

Изобретение относится к способам ректификации мазута с помощью сложных ректификационных колонн с отпарными секциями и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Известен способ ректификации мазу та с использованием- сложной колонны с отпарными секциями. В нижнюю часть отпарных секций для создания парового орошения подают водяной iiap fl . Недостаток способа состоит в том, что фракционирующее действие отпарных секций невелико из-за малой кратности парового орошения, создаваемого водяным паром. Наиболее близким к изобретению является способ ректификации мазута в основной и отпарной колоннах, вклю чающий подачу дистиллата, отводимого с бока основной колонны в верх отпарной колонны, нагрев дистиллата, стекающего по тарелкам отпарной колонны полностью или частично в выносном поДогревателе с возвращением нагрето го дистиллата в отпарную колонну, подачу отпаренной части дистиллата в основную колонну и подачу водяного пара в ниэ отпарной колонны 2;. Недостатками данного способа явля ются увеличение энергозатрат и усло нение технологии процесса, так как требуется постановка специального насоса для прокачки жидкого потока через нагреватель, устройство внутреннего аккумулятора для сбора жидкости перед выводом ее на насос, а также специальный трубопровод для вывода и ввода жидкости. Цель изобретения - упрощение тех нологии процесса. Поставленная цель достигается предлагаемым способом ректификации зута в основной и отпарной колоннах вкЛючающим разделение дистиллата, отводимого в виде бокового погона основной колонны на два потока, нагрев первого потока в количестве 50-70 мас.% от дистиллата в подогре- , вателе на 10-20°С вьште температуры отводимого дистиллата, ввод его в Середину отпарной колонны, подачу второго потока на верх отпарной колонны, подачу водяного пара в низ отпарной колонны и подачу отпаренной части дистиллата в основную колонну. Предпочтительно осуществлять подачу дистиллата в отпарную колонну самотеком или насосом циркуляционного орошения. Ограничение доли нагреваемого потока (50-70%) в предлагаемом способе объясняется следующим. Особенность отпарных секций, работакицих только с вводом водяного пара состоит в том, что в них при большом избытке кратности жидкого орошения очень мала кратность парового орошения. Это и является одной из причин неудовлетворительной четкости разделения. Использование предлагаемого способа позволяет повысить кратность парового орошения. Однако при.увеличении доли нагреваемого потока уменьшается кратность жидкого орошения на тарелках, расположенных выше его ввода. Кроме того, прирост кратности паровоipo орошения при увеличении доли нагреваемого потока имеет затухающий характер и, начиная с определенного предела, не увеличивается, а уменьшается. Следовательно, повьш1ение четкости разделения при увеличении доли нагреваемого потока также должно иметь затухающий характер и с некоторого предела начинает не увели уменьшаться. Этим и объясняется наличие : ерхнего предела доли нагреваемого потока. Выбор интервала температуры нагрева потока в нагревателе обуслввлива ® ° пределами (50-70%), а температурой вывода дистиллата из основной колонны, которая для фракций типа вакуумного газойля обычно находится на уровне 280-290С. Для повышения такой температуры до 300 С мож использовать дешевое тепло гудрона на этой же установке. Нагрев до боле высоких температур нерационален, так как при реализации предлагаемого способа могут возникнуть осложнения с выбором теплоносителя. На чертеже приведена схема, поясняющая предлагаемый способ. Дистиллат по линии 1 выводят из основной колонны 2, разделяют на два потока. Один из них по линии 3 нагр вают в нагревателе 4 и вводят в сере дину отпарной секции 5. Вторую часть жидкого потока по линии 6 вводят на верх отпарной секции. В низ отпарной секции подают водяной пар. по линии 7 С низа отпарной секции выводят боков погон по линии 8. Водяные пары совместно с углеводородными парами с верха отпарной секции поступают в основную колонну 2 по линии 9. В примерах 1-6 для удобства анали все величины потоков и тепла даны на 100 кг мазута. ,,. Пример 1 . Нагреваемый поток 3 равен нулю. Чтобы иметь заданный выход вакуумного газойля (20%), общи поток жидкости, 1, выводимый из основ ной колонны 2, должен быть 22,0 кг. При этих условиях максимальная кратность парового орошения в отпарной секции 5 на трех нижних тарелках не превьпиает 0,09; кратность жидкого орошения равна 7,3. Малая кратность парового орошения приводит к тому, что большая доля фракций, выкипа эщих до 360°С, остается в вакуумном Газойле, а в дизельном топливе их кон-; центрация 92,9% вместо требуемых 94,7%. Пример 2. Нагреваемый поток 3 от общего потока составляет 21,9%. Чтобы иметь тот же выход вакуумного газойля, величина общего потока 1 должна быть 22,8 кг. Использование предлагаемого способа при указанной доле нагреваемого потока позволяет. ,. повысить кратность парового орошения до 0,12, что приводит к увеличению доли фракций, выкипающих до , в дизельном топливе до 93,5%. Kpdrность жидкого орошения остается еще достаточно высокой - 6,4. Пример 3. Нагреваемый поток 3 составляет 50,2% от общего потока 1. В этом случае кратность жидког орошения падает до 3,1, а кратность парового орошения возрастает до 0,15. Доля фракций, выкипающих до 360 С, в дизельном топливе становится 9А,А%. .Пример А. Нагреваемый поток 3 составляет 66,7% от общего потока 1. Кратность жидкого орошения становится 2,0; кратность парового орошения - 0,16. Доля в дизельном топливе фракций, выкипающих до 360 С 94,7%. Пример 5. Нагреваемый поток 3 составляет 72,3% от общего потока 1. Кратность жидкого орошения при этом 1,4, а кратность парового орошения - 0,17. Доля в дизельном топливе фракций, выкипающих до 360 С . Пример 6. Нагреваемый поток 3 составляет 80% от общего потока 1. В этом случае одновременно со снижением кратности жидкого орошения до 0,93 снижается и кратность парового орошения (0,16 вместо 0,17 в примере 5), в результате чего доля фракций до в дизельном топливе также падает по сравнению с примером 5 до 94,7%. Следовательно, при. увеличении доли нагреваемого потока 3 от общего потока 1 от О до 50% четкость фракционирования растет прогрессивно, в области 50-70% она проходит через максимум. Повышение же доли нагреваемого потока свыше 70% не только не улучшает качество разделения, но может привести к его ухудшению. Основные параметры примеров 1-6 даны в табл.-1. В табл. 2 приводится сравнение показателей работы отпарной секции по предлагаемому способу для примеt)OB 1-6. Пример 7. Для выявления основных параметров процесса разделения по предлагаемому способу выполнен на ЭВМ расчет промышленной вакуумной колонны одной из типовых установок АВТ. Колонна перерабатывает 2,0 млн.т/го мазута Западно-Сибирской нефти. Из мазута, содержащего после атмосферной колонны К-2 11,89% фракций до 360°С (опытные данные завода), не обходимо выделить дизельное топливо и 20% вакуумного газойля. Чтобы дизедьное топливо удовлетворяло требованиям ГОСТ 2177-66 по концу кипения в нем должно содержаться фракции до по НТК не менее 94,7%. Расчет выполнен по теоретическим тарелкам с учетом материального и теплового баланса каждой тарелки. Из основной колонны выводят поток жидкости, 66,7% которого нагревают в нагревателе и подают в середину от парной секции. Оставшуюся часть вводят на верх отпарной секции. Через отпарную секцию отбирают вакуумный газойль. Дизельное топливо выводят вместе с верхним циркуляционным орошением. В низ отпарной секции и основной колонны подают водяной пар. Основные режимные показатели процесса разделения по предлагаемому способу следующие: производительност колонны 230 т/ч, температура ввода мазута в колонну 375°С, остаточное давление в зоне питания 120 мм.рт.ст доля испарения мазута (массовая) 0,5 Из основной колонны выводят жидкий поток в количестве 53,2 т/ч (24% на мазут) с температурой 283°С

Таблица 1 из которого 36,82 т/ч подают на нагрев. Расход тепла на нагрев 36,82 т/ч жидкости в нагревателе от 283 до составляет 350000 ккал/ч. В низ отпарной секции и основной колонны вводят пар в количестве 0,32 и 1,38 т/ч соответственно. Величина циркуляционного орошения (142,7 т/ч) подобрана таким обра зом, чтобы избежать значительных потерь нефтяных паров с верху колонны. Температура верха при этом 84°С. Приведенные параметры процесса позволяют отобрать от мазута 11,1% дизельного топлива заданного качества и 20% вакуумного газойля. Внешние материальные приведены в табл. 3, температурной режим и тепловой баланс колонны - в табл. 4, составы мазута и продуктов разделения - в табл. 5. Использование изобретения позволя,ет упростить технологию процесса ректификации мазута и сократить при этом энергозатраты.

Таблица 2

375

200

200

Таблица 4

50180000 1100000

270000 420000

14450000

11

1116046

12 Продолжение табл. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Александров И.А | |||

| Перегонка и ректификация в нефтепереработке | |||

| М., Химия, 1981, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ разделения мазута на узкие масляные фракции | 1973 |

|

SU450828A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-09-30—Публикация

1982-07-14—Подача