4furt

ную электронагревателем 2, верхний плунжер 3, систему нагружения 4, съемный плунжер 5,. опирающийся на измерительную балку 6 с тензометром 7,

который через усилитель 8 подключен к регистрирующему прибору 9. 2 с.п, ф-лы,3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования нагретого угля | 1982 |

|

SU1116049A1 |

| Способ получения пластических угольных формовок | 1970 |

|

SU353582A1 |

| Способ получения формованного кокса | 1990 |

|

SU1798364A1 |

| Прессформовочная машина | 1974 |

|

SU506509A1 |

| Способ определения дилатометрических показателей каменных углей и угольных шихт | 1984 |

|

SU1249457A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО КОКСА | 2012 |

|

RU2516661C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ СЛАБОСПЕКАЮЩИХСЯУГЛЕЙ | 1973 |

|

SU394413A1 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА | 1968 |

|

SU218808A1 |

| Пресс-формовочная машина | 1989 |

|

SU1722871A1 |

Изобретение относится к производству кокса, преимущественно к технологии производства формованного кокса, и позволяет повысить точность определения. Проводят одностороннее прессование проб угля, нагретых до различных температур, в замкнутом термостатированном объеме под постоянным давлением; в процессе прессования измеряют усилие, действующее на поверхность угольной загрузки, противоположную поверхности прессования, находят максимальную скорость возрастания зтого усилия, сравнивают полученные значения с величиной, соответствующей максимуму на предварительно найденной зависимости между максимальной скоростью возрастания усилия и выходом пластических формовок при формовании, и температурой нагрева. Устройство для осуществления способа содержит рабочую камеру 1, снабжен(Л

Изобретение относится к производству кокса, преимущественно к технологии производства формованного кокса

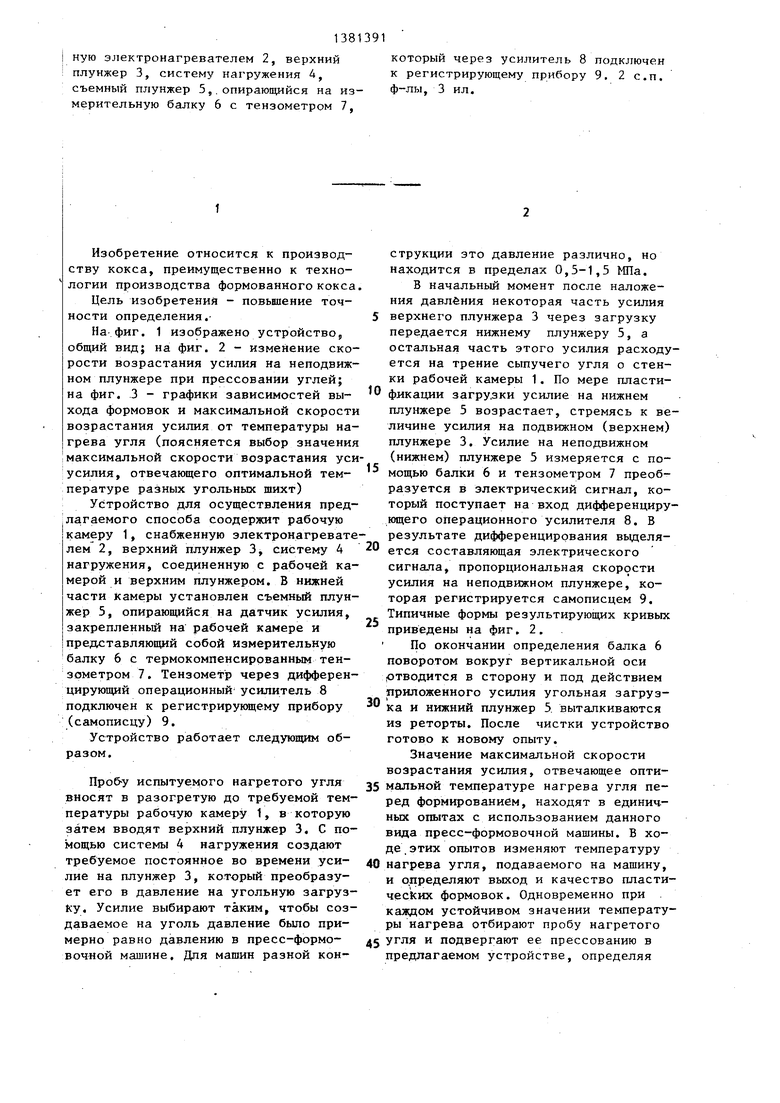

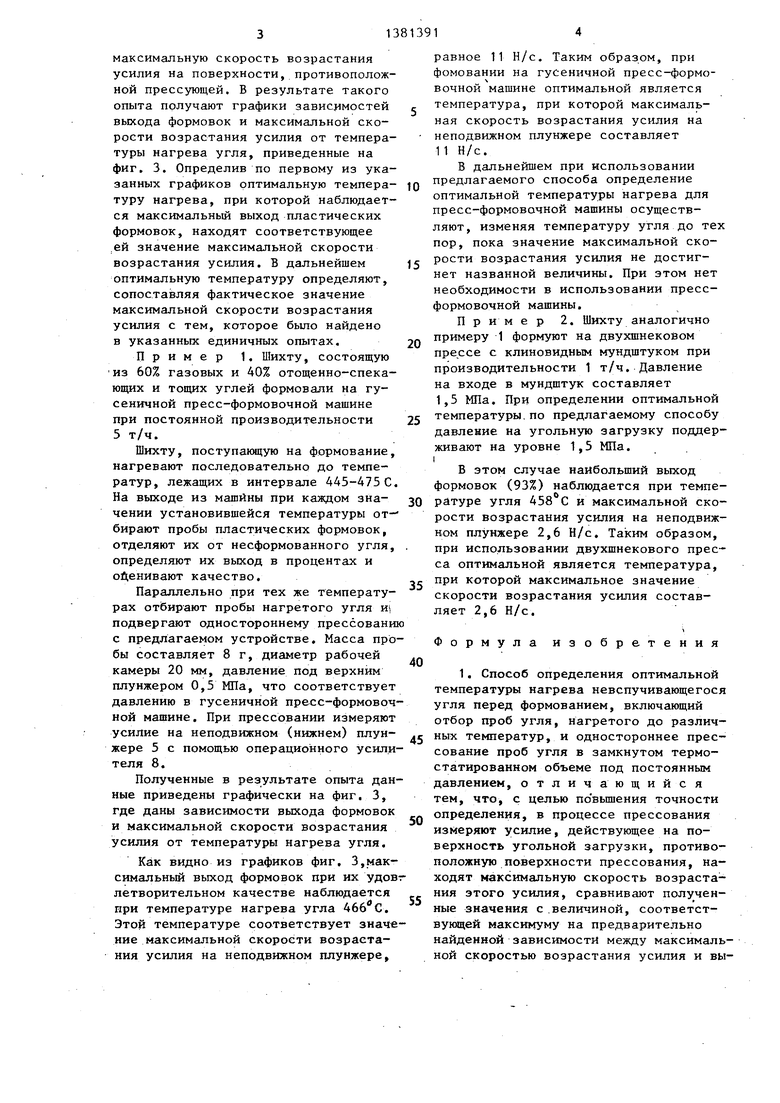

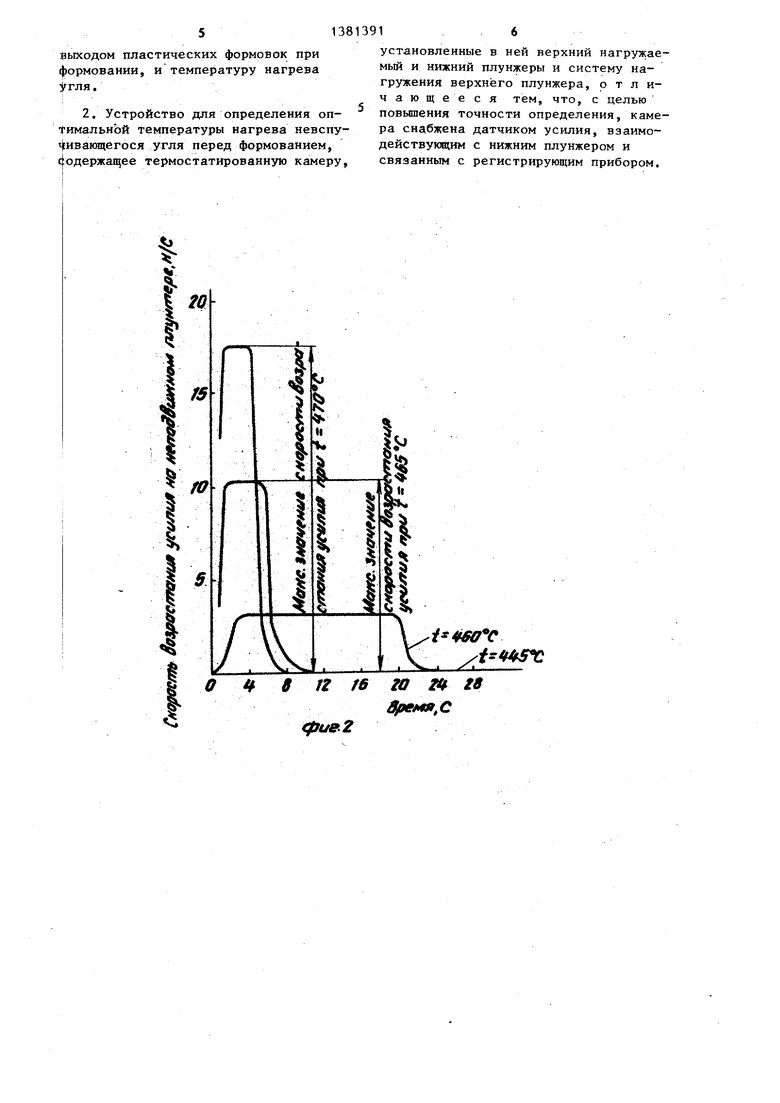

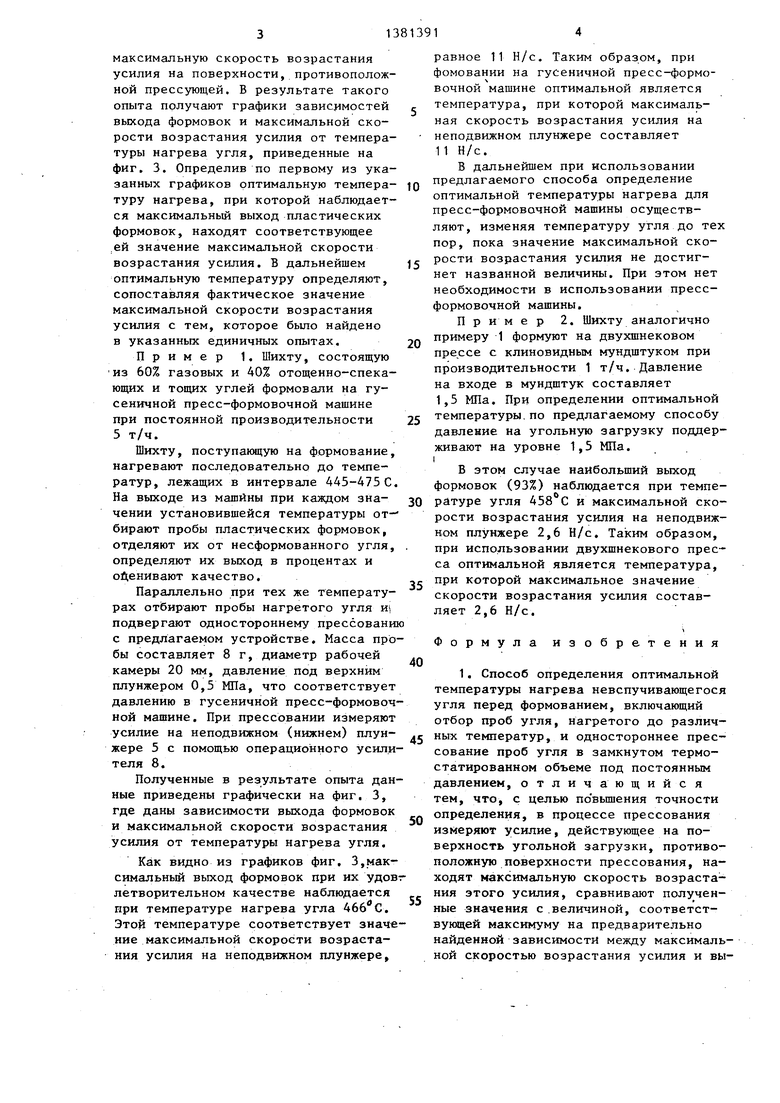

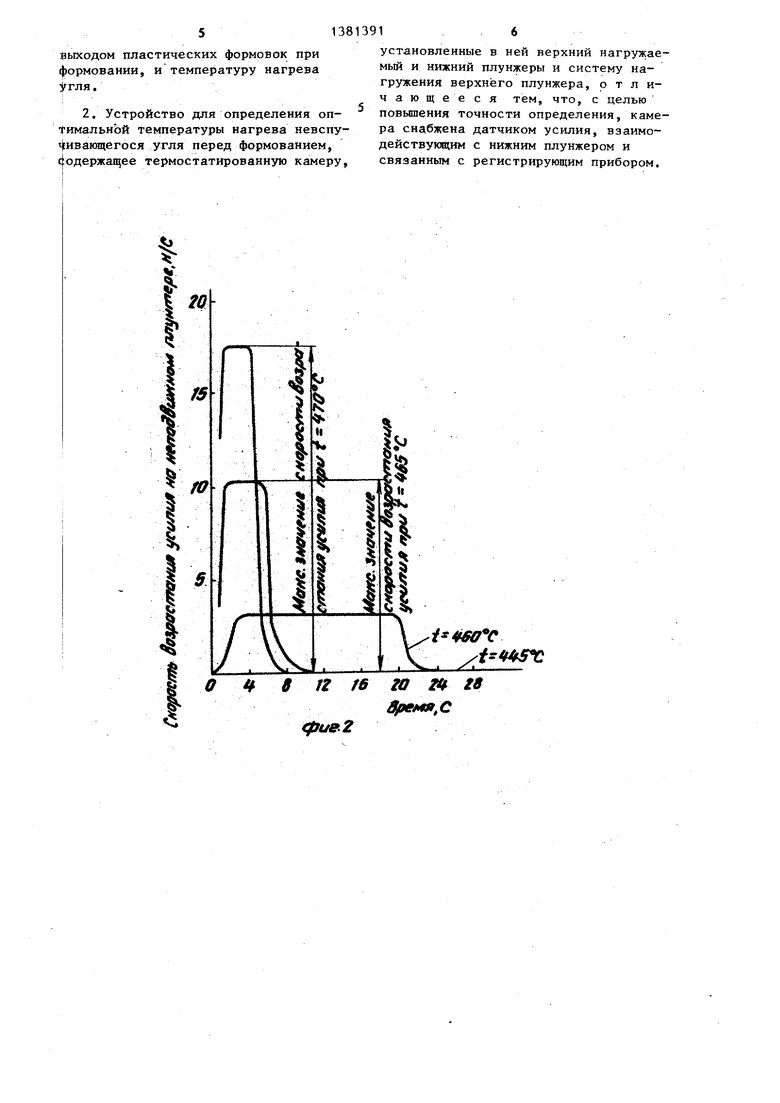

Цель изобретения - повьЕаение точности определения.На-фиг. 1 изображено устройство, общий вид; на фиг. 2 - изменение скорости возрастания усилия на неподвижном плунжере при прессовании углей; на фиг. 3 - графики зависимостей выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля (поясняется выбор значения 1 максимальной скорости возрастания уси усилия, отвечающего оптимальной температуре разных угольных шихт)

Устройство для осуществления пред- |лагаемого способа соодержит рабочую камеру 1, снабженную электронагревателем 2, верхний плунжер 3, систему 4 нагружения, соединенную с рабочей камерой и верхним плунжером. В нижней части камеры установлен съемный плунжер 5, опирающийся на датчик усилия, закрепленный на рабочей камере и представляющий собой измерительную балку 6 с термокомпенсиррванным тензометром 7. Тензометр через дифференцирующий операционный усилитель 8 подключен к регистрирунмцему прибору (самописцу) 9.

Устройство работает следующим образом.

Проб-у испытуемого нагретого угля вносят в разогретую до требуемой температуры рабочую камеру 1, в которую затем вводят верхний плунжер 3. С помощью системы 4 нагружения создают требуемое постоянное во времени усилие на плунжер 3, который преобразует его в давление на угольную загрузку. Усилие выбирают таким, чтобы создаваемое на уголь давление было примерно равно давлению в пресс-формовочной машине. Для машин разной кон0

5

0

5

0

5

0

5

струкции это давление различно, но находится в пределах 0,5-1,5 МПа,

В начальный момент после наложения давления некоторая часть усилия верхнего плунжера 3 через загрузку передается нижнему плунжеру 5, а остальная часть этого усилия расходуется на трение сыпучего угля о стенки рабочей камеры 1. По мере пластификации загру.зки усилие на нижнем плунжере 5 возрастает, стремясь к величине усилия на подвижном (верхнем) плунжере 3. Усилие на неподвижном (нижнем) плунжере 5 измеряется с помощью балки 6 и тензометром 7 преобразуется в электрический сигнал, который поступает на вход дифференцирующего операционного усилителя 8, В результате дифференцирования выделяется составляющая электрического сигнала, пропорциональная скорости усилия на неподвижном плунжере, которая регистрируется самописцем 9, Типичные формы результирующих кривых приведены на фиг. 2.

По окончании определения балка 6 поворотом вокруг вертикальной оси ртводится в сторону и под действием приложенного усилия угольная загрузка и нижний плунжер 5. выталкиваются из реторты. После чистки устройство готово к новому опыту,

Значение максимальной скорости возрастания усилия, отвечающее оптимальной температуре нагрева угля перед формированием, находят в единичных опытах с использованием данного вида пресс-формовочной машины. В ходе, этих опытов изменяют температуру нагрева угля, подаваемого на машину, и определяют выход и качество пласти- чесКих формовок. Одновременно при каждом устойчивом значении температуры нагрева отбирают пробу нагретого угля и подвергают ее прессованию в предлагаемом устройстве, определяя

максимальную скорость возрастания усилия на поверхности, противоположной прессующей. В результате такого опыта получают графики зависимостей выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля, приведенные на фиг, 3. Определив по первому из указанных графиков оптимальную темпера- туру нагрева, при которой наблюдается максимальньш выход пластических формовок, находят соответствующее ,ей значение максимальной скорости возрастания усилия. В дальнейшем оптимальную температуру определяют, сопоста вляя фактическое значение максимальной скорости возрастания усилия с тем, которое было найдено в указанных единичных опытах.

Пример 1. Шихту, состоящую из 60% газовых и 40% отощенно-спека- ющих и тощих углей формовали на гусеничной пресс-формовочной машине при постоянной производительности 5 т/ч.

Шихту, поступающую на формование, нагревают последовательно до температур, лежащих в интервале 445-475 С. На выходе из машины при каждом зна- чении установившейся температуры отбирают пробы пластических формовок, отделяют их от несформованного угля, определяют их выход в процентах и оценивают качество.

Параллельно при тех же температурах отбирают пробы нагретого угля и . подвергают одностороннему прессовани с предлагаемом устройстве. Масса пробы составляет 8 г, диаметр рабочей камеры 20 мм, давление под верхним плунжером 0,5 МПа, что соответствует давлению в гусеничной пресс-формовочной машине. При прессовании измеряют усилие на неподвижном (нижнем) плун-

с

жере 5 с помощью операционного усилителя 8.

Полученные в результате опыта данные приведены графически на фиг. 3, где даны зависимости выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля.

Как видно из графиков фиг. 3,максимальный выход формовок при их удов летворительном качестве наблюдается при температуре нагрева угла 466 С. Этой температуре соответствует значе ние максимальной скорости возрастания усилия на неподвижном плунжере

Q 5 0

5

Q

, ...

-

5

0

5

равное 11 Н/с, Таким образом, при фомовании на гусеничной пресс-формовочной машине оптимальной является температура, при которой максимальная скорость возрастания усилия на неподвижном плунжере составляет 11 Н/с.

В дальнейшем при использовании предлагаемого способа определение оптимальной температуры нагрева для пресс-формовочной машины осуществляют, изменяя температуру угля до тех пор, пока значение максимальной скорости возрастания усилия не достигнет названной величины. При этом нет необходимости в использовании пресс- формовочной машины.

Пример 2. Шихту аналогично примеру 1 формуют на двухшнековом прессе с клиновидным мундштуком при производительности 1 т/ч. Давление на входе в мундштук составляет 1,5 МПа. При определении оптимальной температуры.по предлагаемому способу давление на угольную загрузку поддерживают на уровне 1,5 МПа. I

В этом случае наибольший выход

формовок (93%) наблюдается при температуре угля 458 С и максимальной скорости возрастания усилия на неподвижном плунжере 2,6 Н/с. Таким образом, при использовании двухшнекового пресса оптимальной является температура, при которой максимальное значение скорости возрастания усилия составляет 2,6 Н/с.

Формула изобретения

13813916

установленные в ней верхний нагружаемый и нижний плунжеры и систему на- гружения верхнего плунжера, отличающееся тем, что, с целью повышения точности определения, камера снабжена датчиком усилия, взаимо- действукяцим с нижним плунжером и связанным с регистрирующим прибором.

в 1Z гб го /«« /

фи.2

1

V / -««5Т

I I г I

SpeMti.C

/ at/ecfrr o o/yMo8of :

MX/ra/ frffSepiff/ffCfrrtt Pajifff ef/t/

/rrpf i/f/ofa/rrtfCfrrb ucfoff/rffff opffoffffff f /7t/fr9ffU //5s

ttSO

ffSS

s

ff60ft65 ffJO ffJS

ffnf/ffa/ny cf уг/Vf, C CffuS-S

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ТЕРМИЧЕСКОЙ | 0 |

|

SU281404A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Труды института горючих ископаемых | |||

| М.: Изд-во АН СССР, 1963, т.XX | |||

| с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1988-03-15—Публикация

1985-07-16—Подача