00

Изобретение относится к электрометаллургии и может быть использова но при выплавке кремнистых сплавов в электродуговых рудовосстановитель ньк печах. Известна шихта СП для выплавки кремнистых сплавов, которая имеет в своем составе железистый кварцит, бедную ферромарганцевую руду, углеродистый восстановитель-кокс и угле кислый кальций при следующем соотно шении компонентов, нас. %: Железистый кварцит 44-58 Ферромарганцевая руда 14-30 Кокс19-20 Углекислый кальций 6-9 Недостатком известной шихты явля ется то, что при плавках снижается производительность из-за образова-. ния значительного количества шлака высокой вязкости, который способствует увеличению потерь ферросилиция при выпуске расплава из печи. Кроме того, из-за значительного количеств окислов железа в конечном шлаке последний обладает низким эйектросопр тивлением, что в свою очередь снижа ет электросопротивление всей печи. Наиболее близкой к изобретению по технической сутцности и достигаемому эффекту является шихта Г2 для выплавки ферросилиция, включающая кварцит, железную стружку и кокс при следующем соотношении компонентов, мае. %: Кварцит34-36 Железная стружка 44-48 Кокс16-18 Недостатком такой шихты является то, что при ее проплавлении шлак имеет низкое электросопротивление. Это приводит к снижению усваиваемой печью мощности и снижению ее производительности . Целью изобретения является умень шение вязкости образующегося в процессе плавки пшака и увеличения его электросопротивления. Поставленная цель достигается те что шихта для выплавки кремнистых сплавов, включающая кварцит, железную стружку и кокс, дополнительно содержит отходы обогащения железных руд при следующем соотношении компо нентов, мае. %: Кварцит17-23 Железная стружка 31-40 Отходы обогащения железных руд 20-35 КоксОстальное Причем отходы обогащения железных руд содержат, мае. %: . Окись железа 51,2-53,1 Закись железа 1,4-1,6 Глинозем0,88-0,97 Окись кальция 0,5-0,7 Сумма окислов калия и натрия 0,11-0,15 Окись магния 0,1-0,2 Кремнезем Остальное Кварцит является основным поставщиком в сплав кремния. Однако выплавка кремнистых сплавов только на его основе приводит к образованию вязких шлаков, которые препятствуют вькоду всего расплава из печи.. Граничные значения предлагаемого состава кварцита объясняются тем, что при его долевом составе меньше 17 мае. % возрастает электропроводность шлака, а при его долевом составе больше 23 мае. % возрастает вязкоеть шлака. Железная стружка слу(ЖИт в качестве осадителя кремния из расплава. Применение ее в диапазоне 31-40 мае. % объясняется тем, что при ее долевом участии в шихте более 40 мае. % оНа увеличивает .количество дефицитной железной стружки, необходимой для выплавки ферросплавов и которую стараются заменить, а при количестве ее менее 31 мае. % ухудшаются условия осаждения кремния и резко снижается производительность печи. Количество кокса, необходимого для выплавки ферросилиция в 1620 мае. %,объясняется условиями необходимости полного восстановления окислов железа и кремния. , и FeO в отходах используются в качестве разжижителя шлака и для замены дефицитной стружки; SiO для замены кварцита; СаО и MgO - флюсующая добавка; и - интенсификаторы процесса, остальные примеси в составе отходов обогащения железных руд нежелательны. Граничные значения вводимых в состав шихты отходов обогащения железных руд вместо кварцита и железной стружки объясняются тем, что в связи с дефицитом железной стружки и кварцита их старались ввести в максимальном количестве. Однако при их долеJ II

BOM участии более 35 мае. % резко возрастала РЯЗКОСТЬ шлака, что объясняется переходом в шлак большего количества At,0,j и СаО, а при количестве отходов меньше 20 нас. % уменьшается эффект замены стружки и кварцита отходами обогащения при выплавке кремнистых сплавов.

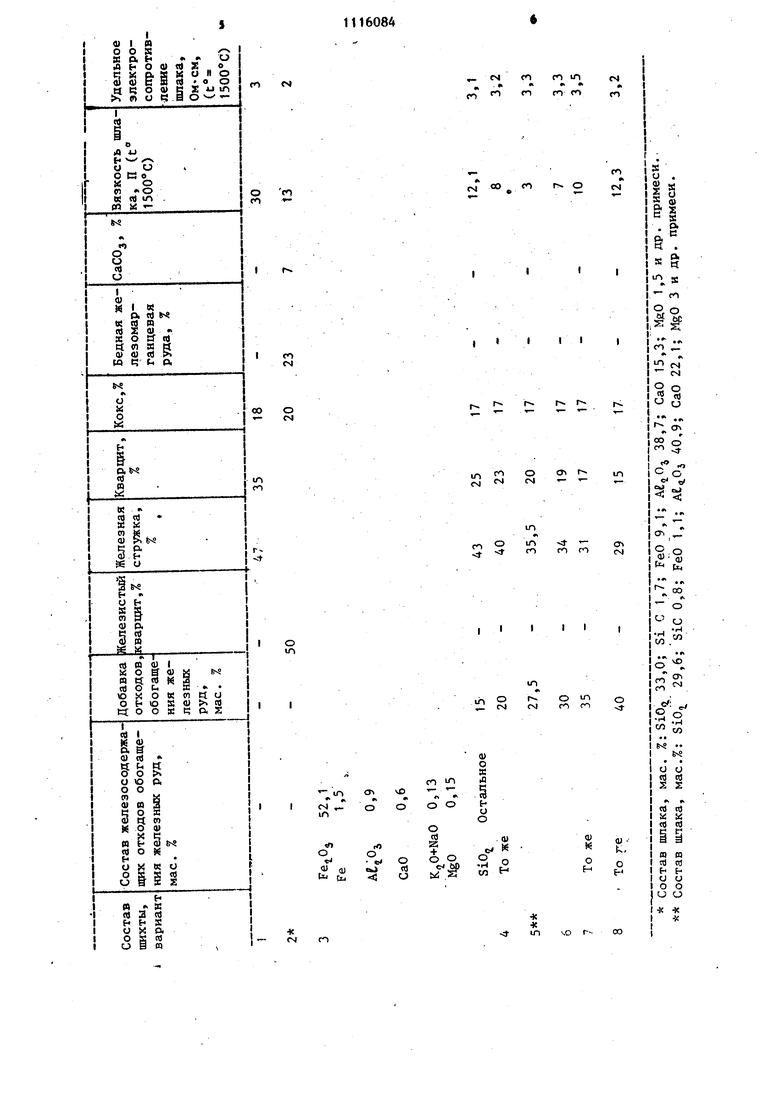

На печи РКЗ 2 7 МВА бьши проведены сопоставительные плавки различных шихт на ферросш1ищ1й с базой ФС25.

Всего бьшо исследовано 8 вариантов шихт, в том числе соответствующего известному составу шихты. В остальных шихтах изменялась доля добавок в виде отходов обогащения железной руды. По каждому варианту бьшо проведено по 4 плавки.

Тщательно перемешанные компоненты ПИХТОВЫХ материалов согласно составам приведенным в таблице, постепенно загружгшись на колошп;;к печи.

Во время работы печи ток в электродах поддерживали равньм 70 кА, фазное напряжение 130 В.

Сопоставительные плавки показали, что при добавках в шихту отходов обо гащения железных руд была более глубокая посадка электродов в сравнении с плавками на известных шихтах (1гй и 2-й варианты). Токовая нагрузка и электрический режим процесса на протижении всей кампании плавок от60844

личалис стабильностью. Каждая плав- ка длилась 2-2,5 ч. Процесс выплавки ферросилиция по вариантам 3-8 характеризовался несколько большей кр.1Тс ностью шлака, однако шлак был высокой жидкоподвижности и полностью удалялся из печи, особенно по вариантам 4-7. Низкая вязкость шлака при добавках отходов обогащения железных руд объ0 ясняется более дисперсным распределением СаО «6 , а повышенное электросопротивление печи-незначительным содержанием SiC и FeO. Конечный шлак каждой плавки исследо15 вался на изменение вязкости и электросопротивления при его нагреве. Результаты исследований приведены в таблице.

Как следует из данных таблицы,

0 оптимальные результаты достигаются при использовании шихты по 5-му варианту.

При этом имеет место минимальняя 5 вязкость конечного шлака, его относительно высокое электросопротивление. Суточная производительность печи при использовании шихты по 5-му варианту повысилась минимум на 0,57%, Q а в среднем - на 6%.,

Минимальный технико-экономический эффект от использования шихты составит 20520 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО СПЛАВА | 1990 |

|

RU2068456C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 2018 |

|

RU2698161C1 |

| Шихта для получения ферросилиция | 1982 |

|

SU998558A1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| Шихта для получения фосфористого ферросплава | 1991 |

|

SU1836480A3 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Шихта для плавки низкокремнистого ферросилиция | 1981 |

|

SU998567A1 |

1. ШИХТА ДЛЯ ВЫПЛАВКИ КРЕМНИСТЬК СПЛАВОВ, включающая кварцит, железную стружку и кокс, о т л и чающа я с я тем, что, с целью уменьшения вязкости образующегося в процессе плавки шлака и увеличения его электросопротивления, она дополнительно .содержит отходы обогащения железных руд при следующем соотношении компонентов, мае. %: Кварцит17-23 Железная стружка 31-40 Отходы обогащенных железных руд 20-35 КоксОстальное 2. Шихта по п. 1, отличающаяся тем, что, отходы обогащения железных руд содержат, мае. %: 51,2-53,1 Окись железа 1,4-1,6 Закись железа 0,88-0,97 Глинозем 0,5-0,7 Окись кальция Сумма окислов ка0,11-0,15 лия и натрия 0,1-0,2 Окйсв магния Остальное Кремнезем

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для производства низкокремнистого ферросилиция | 1978 |

|

SU765389A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Строганов А.И , Рысс М.Н | |||

| Производство стали и ферросплавов, М., Металлургия, 1974, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

Авторы

Даты

1984-09-30—Публикация

1983-06-13—Подача