О)

о со

1С Изобретение относится к металлур гии, в частности|К сталям для сваро ной проволоки, применяемым в энерго машиностроении при изготовлении Крупногабаритных .сварных сосудов давления, например корпусов пароген раторов, компенсаторов объема, гидр емкостей САОЗ атомных энергоблоков мощностью до 1 млн.кВт. Известна сталь (1 , применяемая в энергомашиностроении для изготов ления сосудов давления, следуккдего химического состава, мас.%: Углерод 0,12-0,18 Кремний0,75-1,15 Марганец0,4-0,8 Никель1,3-1,6 Молибден0,4-0,7 Хром0,8-1,2 Ванадий0,11-0,16 Медь1,3-1,6 Алюминий0,05-0,15 ЖелезоОстальное Недостатком этой стали является то, что изготовленная из нее сваро ная проволока при автоматической сварке под флюсом не обеспечивает требуемую прочность металла шва сварных соединений подвергаемых после сварки технологическим отггус ком большой продолжительности. Наиболее близкой к изобретению по технической сущности и достигае мому эффекту является сталь t21, применяемая при изготовлении сварн сосудов давления атомнык энергобло ков мощностью 1 млн. кВт, содержащ мас.%: 0,08-0,11 Углерод ,37 Кремний 0,6-1,4 Марганец 1,7-2,7 Никель 0,35-0,60 Молибден 0,03,07 Ванадий .Апюмйтшй Азот 0,005-0,012 Железо Остальное .причем сталь может содержать приме мас.%г хром до 0,3; медь до 0,2; сера до 0,02 и фосфор до 0,018. Указанная сталь обеспечивает вы кие механические свойства основког металла в сосудах давления, однако металл шва, сваренньй с использова нием сварочной проволоки из этой стали, при достаточно высоких проч ностных свойствах имеет низкое соп ротивление хрупкому разруЛеншо, Целью изобретения является повышение сопротивления хрупкому разрушению металла шва при сохранении его прочности после продолжительн 1Х технологических отпусков. Эта цель достигается тем, что в стали, содержащей углерод, кремний, марганец, никель, молибден, ванадий, алюминий, азот, хром, медь, фосфор и железо, компоненты взяты в следующем соотношении, мас.%: 0,08-0,12 Углерод 0,15-0,35 Кремний 1,00-1,51 Марганец 1 ,40-1,69 Никель 0,61-0,75 Молибден 0,001-0,025 Ванадий 0,005-0,070 Алюминий 0,001-0,012 - Азот 0,01-0,30 0,01-0,20 0,003-0,020 Фосфор Остальное Жедезо при этом содержание никеля и марганца при концентрации фосфора 0,010,02 мас.% составляет 2,4 -fCNi+Mn) (4-80Р), а суммарное содержание хрома и.меди при концентрации кремния 0,25-0,35 мас.% составляет 0,02 (Cr+Cu) i (1,5-4Si). В виде примеси предлагаемая сталь может содержать до 0,02 мас.% серы. Предлагаемая сталь имеет более низкое содержание, никеля (1,4-1,69 мае Л против 1,7-25 мас.% в известной стали) , что дает возможность избежать образование мартенсита в металле шва при его охлаждении после .сварки без применения высокого подогрева и, следовательно, снизить критическую температуру хрупкости металла шва, что приводит к повьш ению его сопротивления хрупкому разрушению. Присодержании никеля менее 1,4 мас.% не обеспечивается сохранение требуемого уровня прочностньпс свойств металла шва, а при концен трации никеля более 1,69 мас.% возможно образование мартенсита в металле шва, что повышает критическую температуру хрупкости и снижает сопротивление хрупкому разрушению металла шва. Кроме того, повьш1ение концентрации никеля Bbmie указанного предела значительно увеличивает склонность металла шва к отпускной хрупкости, которая развивается при охлаждении сварного соединения после технологических отпусков.

311

Для компенсации некоторого снижения прочности металла шва, обусловленного уменьшением содержания никеля, предлагаемая сталь имеет более высокую концентрацию молибдена (0,61-0,75 мас.% против 0,35-0,60 мас,% в известной стали), что позволяет сохранить прочностные свойства металла шва на требуемом уровне без снижения пластических характеристик. При содержании молибдена менее 0,61 мас.% не достигается эффект сохранения прочностных свойств металла шва на требуемом уровне, а при концентрации его более 0,75 мас.% в металле шва значительно возрастает количество крупных вьщелений карбидов молибдена по границам зерен, что повьш1ает критическую температуру хрупкости и приводит к снижению сопротивления хрупкому разрушению металла шва.

Предлагаемая сталь имеет более низкое содержание ванадия (0,0010,025 мас.% против 0,03-0,07 мас.% в известной стали), что позволяет предотвратить вьщеление карбидов ванадия по границам зерен в процессе технологических отпусков и, следовательно, снизить вероятность образова ния трещин повторного нагрева, а так же понизить величину критической температуры хрупкости металла шва. При содержании ванадия менее 0,001 мае.7, снижаются прочностные свойства металла из-за отсутствия мелкодисперсных карбидов ванадия в объеме зерен, а при концентрации ванадия более 0,25 мас.% значительно возрастает плотность карбидов ванадия, вьщеляющихся по границам зерен во время технологических отпусков, что повьш1ает критическую температуру хрупкости металла шва и соответственно снижает его сопротивление хрупкому разрушению.

Кроме того, в предлагаемой стали рекомендованы суммарные концентрации никеля и марганца в зависимости от содержания фосфора, а также хрома и мсгди в зависимости от содержания кремния. Так, суммарная концентрация никеля и марганца при содержании фосфора 0,01-0,02 мас.% составляет, мае.%:

2,4(Ni-fMn)(4-80P).

Необходимость введения этого соотношения обусловлена тем, что никель и марганец усиливают сегрегацию

60924

атомов фосфора по границам зерен при охлаждении сварного соединения после технологических отпусков, что снижает сопротивление хрупкому разрус шению металла шва. Поэтому при содержании фосфора 0,003-0,01 мас.% когда опасность его зерногранИчной сегрегации не велика, концентрации никеля и марганца могут принимать

fO любые значения в указанных пределах и суммарное содержание этих элементов может быть равно, например, сумме их верхних пределов, т.е. 1,69-t-1 ,,2 мас.%. Если содержание

5 фосфора превышает 0,01 мас.%, то

суммарное содержание никеля и марганца должно быть меньше этой величины и при концентрации фосфора 0,02 мас.% оно не должно превьшгать 2,4 мас.%,

20 т.е. концентрации никеля и марганца должны быть одновременно на нижних пределах. Таким образом, указанное соотношение определяет область допустимых концентраций никеля и марганца,

25 с одной стороны, и фосфора, с другой стороны, при которых обеспечивается требуемый уровень критической температуры хрупкости и, следовательно, требуемый уровень сопротивления хрупJQ кому разрушению металла шва.

Суммарное содержание хрома и меди в предлагаемой стали при концентрации кремния 0,25-0,35 мас.% составляет, мас.%:

0,02(Cr+Cu)(1,5-4Si). Необходимость введения этого соот/юшения обусловлена тем, что хром и -медь усиливают зернограничную сегрегацию атомов кремния при охлаждении сварного соединения после технологических отпусков, что повы-ч шает критическую температуру хруп-, кости металла шва. Поэтому при концентрации кремния 0,15-0,25 мас.%, когда опасность его зернограничной сеи регацин сравнительно невелика, концентрации хрома и меди могут . одновременно достигать своих верхних пределов, т.е. величина (Cr+Cu) может составлять 0,02-0,5 мас.%.

При повышении концентрации кремния до 0,25-0,35 мас.% допустимый верхний предел суммарного содержания хрома и меди снижается, так что при концентрации кремния 0,35 мас.%

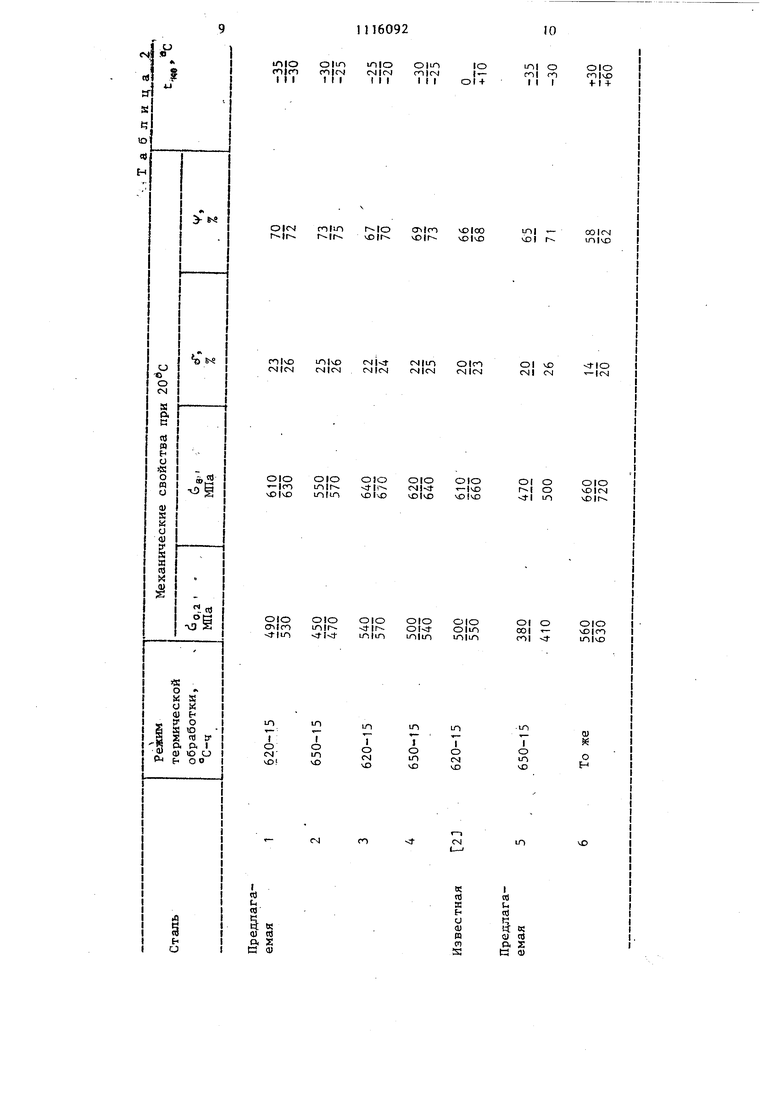

55 суммарное содержание хрома и меди не должно превышать 0,1 мас.%. Таким образом, указанное соотношение определяет область допустимых концентраций хрома и меди, с одной стороны, и кремния, с другой стороны при которых обеспечивается требуемый уровень критической температуры хрупкости и, следовательно, сопротив ление хрупкому разрушению металла шиа. В табл. 1 приведен химический сос тав предлагаемой стали трех плавок. В табл. 2 приведены механические свойства металла шва, сваренного про волокой из предлагаемой и известной сталей, посяе полного цикла технологических отпусков, причем, в числи теле указаны минимальные, а в знаменателе - максимальные значения свойств. Сварные пробы выполняли на вырезанных из листа высокопрочной низколегированной стали 10ГН2МФА заготовках толщиной 90 мм с использованием сварочной проволоки 0 5 мм и флюса ФЦ-16. Как видно из табл. 2, металл шва, сваренный проволокой из предлагаемой стали, имеет критическую температуру хрупкости на 30-:55°С ниже, чем металл шва, сваренный проволокой из известной стали, т.е. в первом случае обеспечивается значительно более высокий уровень сопротивления хрупкому разрушению при практически одинаковом уровне прочностных свойств. Использование предлагаемой стали при изготовлении сварных корпусов парогенераторов энергоблоков мощностью 1 млн.кВт) дает экономический эффект около 832 тыс.руб. в сравнении с базовым объектом, за который принята сталь для изготовления сосудов давления атомных энергоблоков мощностью 1 млн.кВт

OIO

rO|v

+-I +

| название | год | авторы | номер документа |

|---|---|---|---|

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

| Труба нефтяного сортамента высокопрочная в хладостойком исполнении (варианты) | 2018 |

|

RU2680457C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2000 |

|

RU2194602C2 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

СТАЛЬ, преимущественно для сварочной проволоки, содержащая углерод, кремний, марганец, никель, молибден, ванадий, алюминий, азот, .хром, медь, фосфор и железо, отличающаяся тем, что, с целью повышения сопротивления хрупкому разрушению металла шва при сохранении его прочности после продолжительных технологический отпусков, она содержит компоненты в следзпотцем соотнош1ении, мас.%: Углерод 0,08-0,12 Кремний0,15-0,35 Марганец1,00-1,51 Никель1,40-1,69 Молибден0,61-0,75 Ванадий0,001-0,025 Алнминий0,005-0,070 Азот0,001-0,0.12 Хром . 0,01-0,30 Медь0,01-0,20 Фосфор0,003-0,020 ЖелезоОстальное при этом содержание никеля и марганца при концентрации фосфора 0,01-0,02 и мас.% составляет 2,4$(Ni+Mn) j

OOlCsl

toi -

VDI Г--1Л|ЧЭ

Ol vD

МО Irsl Гч1| CN

oro

vDlCsl Dlr0104D(rO ini

Q) je

О H

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1981 |

|

SU981438A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь | 1975 |

|

SU554702A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-30—Публикация

1983-05-17—Подача