Изобретение относится к области черной металлургии, в частности к производству сталей, которые могут быть использованы для изготовления комплексных агрегатов-парогенераторов, коллекторов, компенсаторов объема емкостей САОЗ, трубопроводов и другого оборудования для атомных станций. Известна сталь, содержащая, вес. % Углерод0,12-0,18

Кремний0,17-0,37

Марганец0,8-1,0

Никель1,0-1,3

Молибден0,4-0,5

ЖелезоОстальное 1

Такая сталь неприменима для сварных сосудов и других энергетических конструкций с толщиной стенки до 650 мм из-за недостаточной прокаливаемости.

Цель изобретения - улучшение свариваемости и получение оптимального соотношения механических свойств стали применительно к сварным изделиям с толщиной стенки до 650 мм. Для этого предлагаемая сталь дополнительно содержит ванадий, алюминий и азот при следующем соотношении компонентов.

вес. %:

0,08-0,11

Углерод

0,17-0,37 Кремний Марганец

0,6-1,4

Никель

1,7-2,7 Молибден 0,35-0,6 Ванадий 0,03-0,07 Алюминий 0,02-0,07 Азот 0,005-0,012 ЛСелезо Остальное Сталь может

содержать примеси, вес. %: Хром до 0,3 Медь до 0,2 Сера до 0,02 до 0,018 Фосфор

Ниже приведена ударная вязкость околошовной зоны предлагаемой стали, подогрев 15 150°С (образцы типа I по ГОСТу 9454-60).

-Ь20

-40

Температура,°С

Ударная вязкость

16,8

21,5

11,2

4, 5 кгсм/смПредлагаемая сталь гарантирует полное отсутствие расслоения и трещин на кованых заготовках толщиной до 700 мм из слитков развесом до 190 т. Она технологична в процессе сварки при подогреве на температуре 100-150°С. Высокую технологичность предлагаемой стали в процессе сварки характеризует кроме невысокого предварительного подогрева уровень ударной вязкости околошовной зоны без отпуска.

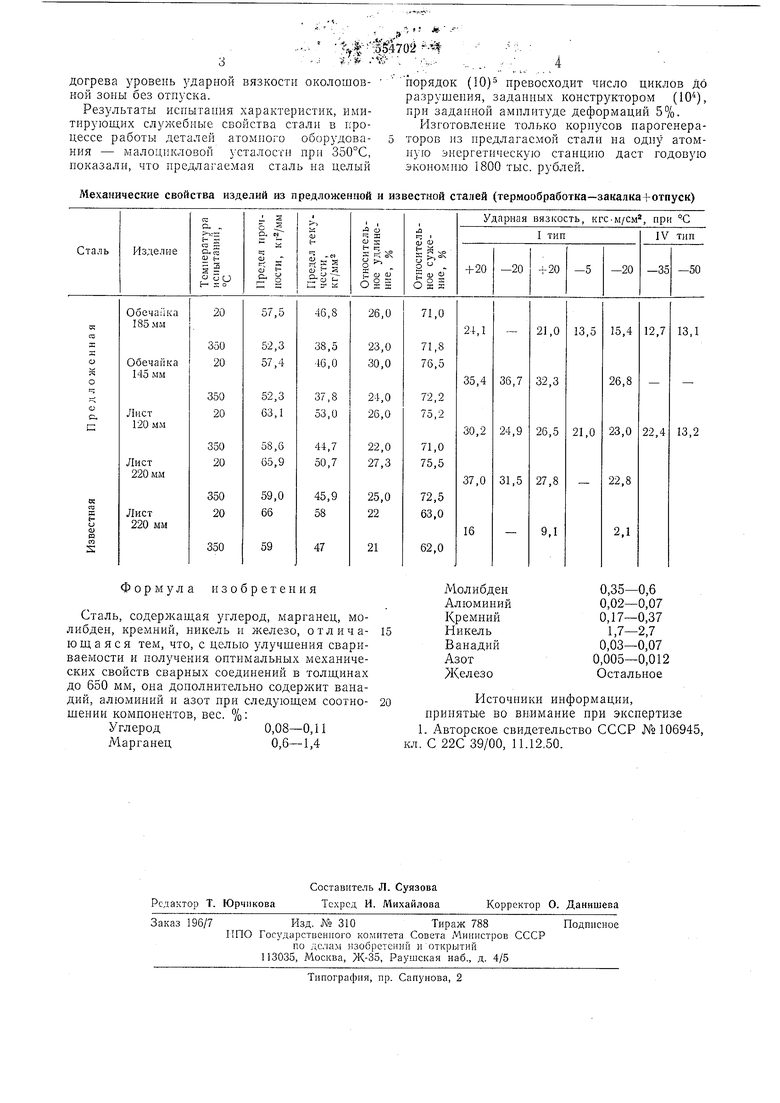

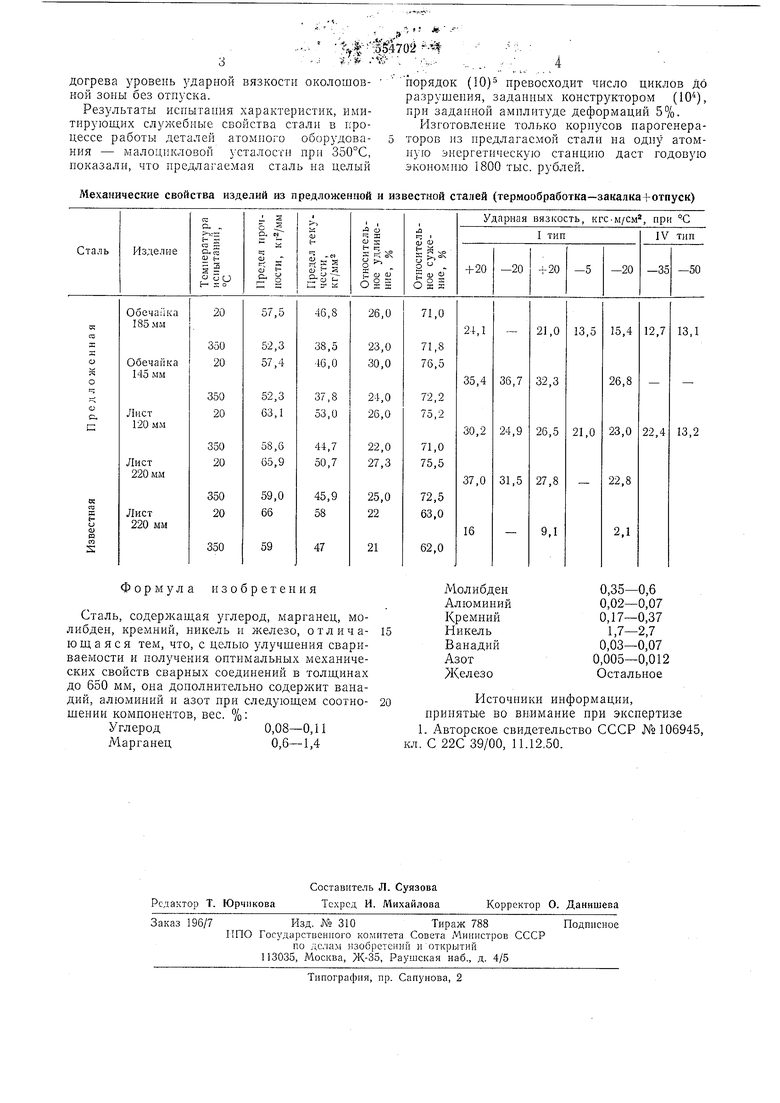

Результаты испытання характеристик, имитирующих служебные свойства стали в процессе работы деталей атомного оборудования - малоцикловой усталости нри 350°С, показали, что нредлагаемая сталь на целый Механические свойства изделий да

порядок (10) превосходит число циклов До разрушения, заданных конструктором (10), при заданной амплитуде деформаций 5%.

Изготовление только корпусов парогенераторов из предлагаемой стали па одпу атомную энергетическую станцию даст годовую экономию 1800 тыс. рублей. предложенной и известной сталей (термообработка-закалка+отпуск)

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1975 |

|

SU532261A1 |

| Состав стали | 1981 |

|

SU988502A1 |

| Конструкционная сталь | 1979 |

|

SU855052A1 |

| Сталь | 1990 |

|

SU1749307A1 |

| Сталь | 1979 |

|

SU901335A1 |

| Сталь | 1983 |

|

SU1116090A1 |

| Конструкционная сталь | 1988 |

|

SU1659517A1 |

| СТАЛЬ | 2010 |

|

RU2441939C1 |

| Малоуглеродистая сталь | 1977 |

|

SU616334A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ И ДРУГИХ СОСУДОВ ДАВЛЕНИЯ ДЛЯ ЭНЕРГЕТИЧЕСКОГО МАШИНОСТРОЕНИЯ | 2002 |

|

RU2217284C1 |

Формула изобретения

Сталь, содержандая углерод, марганец, молибден, кремний, никель и железо, отличающаяся тем, что, с целью улучшения свариваемости и получения оптимальных механических свойств сварных соединений в толщинах до 650 мм, она дополнительно содержит ванадий, алюминий и азот при следующем соотношении компонентов, вес. %:

Углерод0,08-0,11

Марганец0,6-1,4

0,35-0,6

0,02-0,07

0,17-0,37

1,7-2,7

0,03-0,07

0,005-0,012

Остальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 106945, кл. С 22С 39/00, 11.12.50.

Авторы

Даты

1978-03-30—Публикация

1975-12-08—Подача