Изобретение относится к коьтрессоростроению, а именно к способам изготовления сварного рабочего колеса центробежного компрессора.

Известен способ изготовления рабо-5 чего колеса центробежного компрессора путем приваривания покрьгоного диска к выходной части лопаток на расстоянии 1/3 от их длины и приклепывания на остальной части лопа- О ток lj .

Недостатки такого способа - низкая надежность крепления лопаток к дискам и большая трудоемкость.

Наиболее близким к изобретению IS по технической сущности и достигае-. мому результату является способ изготовления сварного рабочего колеса центробежного компрессора, включающий выполнение заготовок несущего 20 и покрывнс го дисков с частяют лопаток, фрезерование этих частей лсшаток и последунщую сварку 2j .

Однако известный способ не обеспечивает уменьшения трудоемкости, 25 улучшения технологичности и снижения еталлоемкости.

Цепью изобретения является уменьшение трудоемкости, улучшение техноогичности и снижение металлоемкости 30 изготовления св,арного рабочего колеа центробежного компрессора.

Указанная цель достигается тем, то согласно способу изготовления варного рабочего колеса центробежно-j го ксиотрессора, включающему выполнение заготовок несущего и покрывного исков с частями лопаток, фрезерова- . ние этих частей лопаток и последуюую сварку, дополнительно вьтолнякгг дО тамповкой из листового материала среднюю часть каждой лопатки.

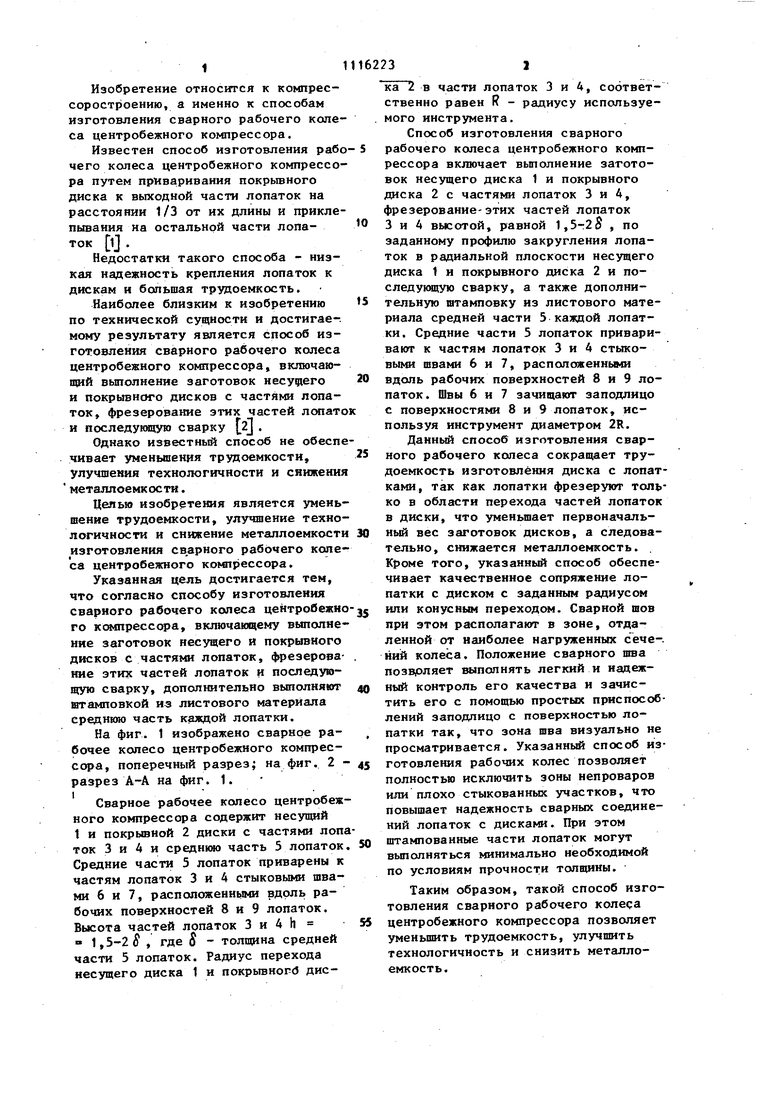

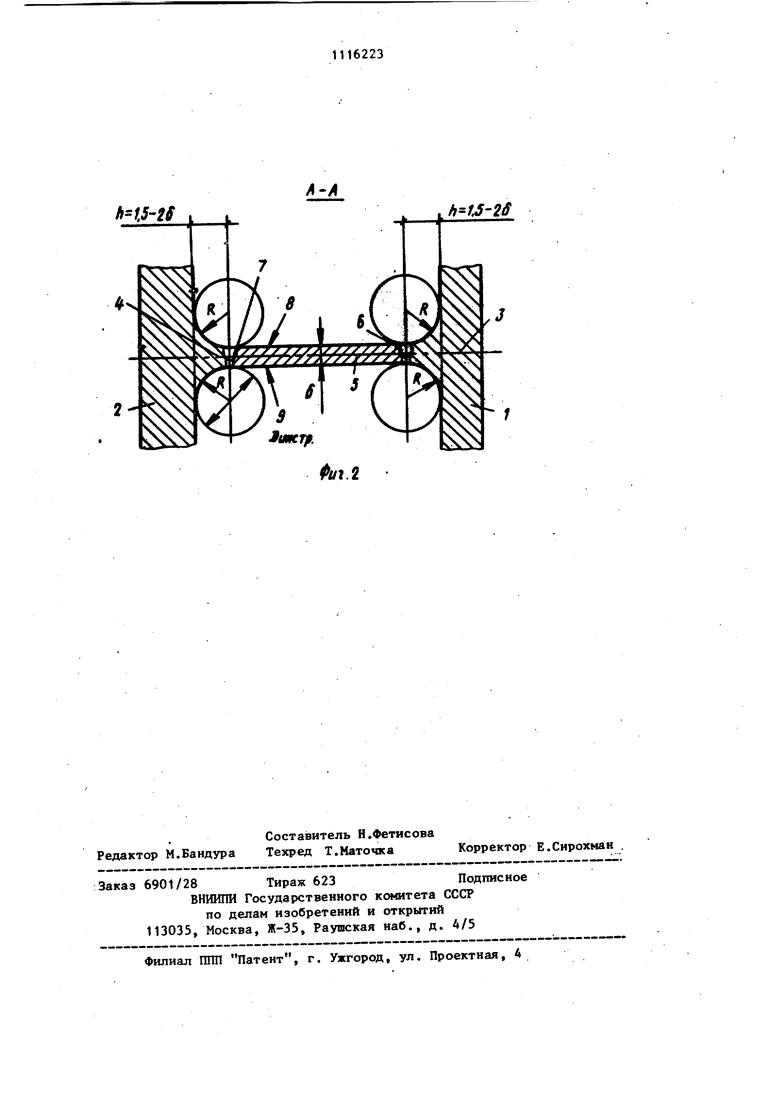

На фиг. 1 изображено сварное ра- , бочее колесо центробежного компрессора, поперечный разрез; на фиг. 2-45 азрез А-А на фиг. 1.

Сварное рабочее колесо центробежного компрессора содержит несущий 1 и покрывной 2 диски с частями лопаток 3 и 4 и среднкяо часть 5 лопаток. 50 Средние части 5 лопаток приварены к частям лопаток 3 и 4 стыковыми швами 6 и 7, расположенными вдоль рабочих поверхностей 8 и 9 лопаток. Высота частей лопаток 3 и 4 h 1,5-2 S , где S - толщина средней части 5 лопаток. Радиус перехода несущего диска 1 и покрьганогб диска 2 в части лопаток 3 и 4, соответственно равен R - радиусу используе. мого инструмента.

Способ изготовления сварного рабочего колеса центробежного компрессора включает выполнение затотовок несущего диска 1 и покрывного диска 2 с частями лопаток 3 и 4, фрезерование-этих частей лопаток 3 и 4 высотой, равной 1,5-:2$ , по заданному профилю закругления лопаток в радиальной плоскости несущего диска 1 и покрывного диска 2 и последунщую сварку, а также дополнительную штамповку из листового материала средней части 5 каящой лопатки. Средние части 5 лопаток приваривают к частям лопаток 3 и 4 стыковыми швами 6 и 7, расположенными вдоль рабочих поверхностей 8 и 9 лопаток. Швы 6 и 7 зачищают заподлицо с поверхностями 8 и 9 лопаток, используя инструмент диаметром 2R.

Данный способ изготовления сварного рабочего колеса сокращает трудоемкость изготовления диска с лопатками, так как лопатки фрезеруют только в облгкти перехода частей лопаток в диски, что уменьшает первоначальный вес заготовок дисков, а следовательно, снижается металлоемкость. Кроме того, указанный способ обеспечивает качественное сопряжение лопатки с диском с заданным радиусом или конусным переходся4. Сварной шов при этом располагают в зоне, отдаленной от наиболее нагруженных сечеНИИ колеса. Положение сварного шва позврляет выполнять легкий и надежный контроль его качества и зачистить его с помощью простых приспособлений заподлицо с поверхностью лопатки так, что зона шва визуально не просматривается. Указанный способ изготовления рабочих колес позволяет полностью исключить зоны непроваров или плохо стыкованных участков, что повышает надежность сварных соединений лопаток с дисками. При этом штампованные части лопаток могут выполняться минимально необходимой

по условиям прочности ТОЛН1ИНЫ.

Таким образом, такой способ изготовления сварного рабочего колеса центробежного компрессора позволяет уменьшить трудоемкость, улучщить технологичность и снизить металлоемкость.

.5-26

.J-2(f

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2186261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЭКСГАУСТЕРА С ДВУХСТОРОННИМ ВХОДОМ "СТИЛ-ВОРК" | 2013 |

|

RU2545120C2 |

| РАБОЧЕЕ КОЛЕСО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2234001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ЛОПАСТНОЙ ГИДРОМАШИНЫ | 1996 |

|

RU2118718C1 |

| Способ изготовления рабочего колеса центробежной турбомашины | 1990 |

|

SU1771861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2195583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ МАШИН | 2004 |

|

RU2270935C2 |

| Способ изготовления рабочегоКОлЕСА цЕНТРОбЕжНОгО КОМпРЕССОРА | 1979 |

|

SU844829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО НАСОСА | 2004 |

|

RU2274509C2 |

| Способ изготовления рабочих колес центробежных машин | 1976 |

|

SU632465A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА, включающий выполнение заготовок несущего и покрывного дисков с частями лопаток,фрезерование этих частей лопаток и последующую сварку, отличающийся тем, что, с целью уменьшения трудо- емкости, улучшения технологичности и снижения металлоемкости, дополни-, тельно выполняют штамповкой из листового материала среднюю часть каждой лопатки. 1Л t i-jr г. fat f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления рабочегоКОлЕСА цЕНТРОбЕжНОгО КОМпРЕССОРА | 1979 |

|

SU844829A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1984-09-30—Публикация

1982-06-03—Подача