сг: ч

со

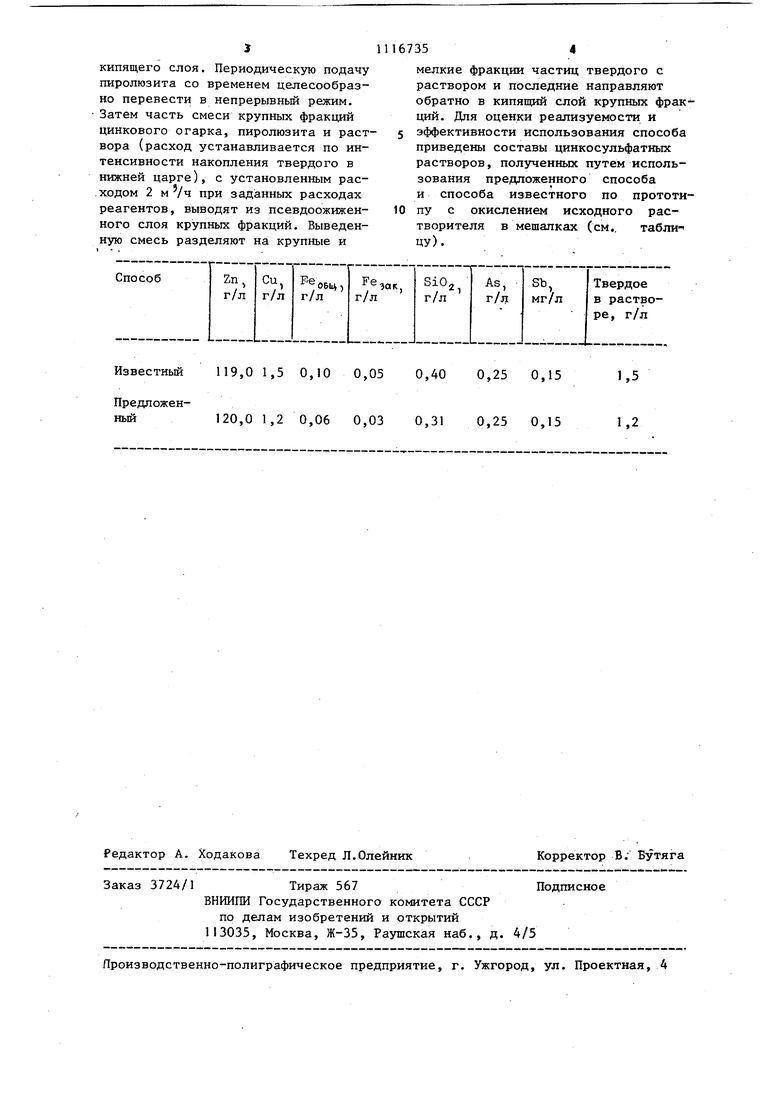

СП 1 Изобретение относится к области цветйой металлургии, в частности к способам гидрометаллургической лере работки цинковых огарков в кипящем слое. Известен способ гидрометаллургической переработки цинковых огарков Ближайшим по технической сущности и достигаемому результату являет ся способ переработки цинковых огар ков , включающий операции классификации цинкового огарка на крупные, средние и мелкие фракции, их псевдо ожнжение, кислотное вьщ5елачивание в восходящем потоке раствора и окис ление закисного железа в исходном растворе, осуществляемое контактиро ванием его с пиролюзитом. НедостаФком известного способа является необходимость самостоятель ной технологической аппаратуры для осуществления операции окисления закисного железа в исходном растворе пиролюзитом. Целью изобретения является упрощение аппаратурного оформления процесса. Поставленная цель достигается тем, что в способе переработки цинковых огарков, включающем операции классификации цинкового огарка на крупные, средние и мелкие фракции, их псевдоожижение, кислотное вьщелачивание в восходящем потоке раствора и окисление закисного железа в исходном растворе, осуществляемое контактированием ; его с пиролюзитом, пиролюзит подают в псевдоожиженный слой крупных фракций цинкового огар ка. Способ осуществляется следующим образом. Железистые растворы для вы щелачивания цинковых обожженных руд или цинковых огарков непрерывно подают в нижнюю зону аппарата кипящег слоя и таким образом создают в нем восходящий поток. Сверху аппарата к пящего слоя навстрему восходящему потоку раствора загружают цинковый огарок. Последний по фракциям класс фицируется в восходящем потоке и в верхней, средней и нижней зонах аппарата кипящего образуются соотве ственно псевдоожиженньй (кипящий) слой мелких, средних и крупных частиц цинкового огарка. Так как в псевдоожиженном состоянии частицы огарка непрерывно омываются свежими 52 порциями кислого растворителя иди восходящего раствора, то и частицы руды активно выщелачиваются. Со временем в нижней зоне кипения крупных частиц руды накапливаются пески и с цепью исключения нарушения условий псевдоожижения часть раствора крупных фракций цинковой и марганцевой руды выводят из аппарата кипящего слоя. Выведенный продукт разделяют (например, на конусном классификаторе) на крупные фракции цинковой руды, пески и смесь раствора с пиролюзитом. Затем полученную смесь возвращают обратно в псевдоожиженньй слой крупных фракций цинкового огарка. Возвращаемая смесь должна иметь соотношение твердое: жидкое не менее 1:Д, так как при более низких отношениях Т:Ж снижается надежность работы аппарата кипящего слоя из-за неравноьтерности распределения марганцевой руды в псевдоожиженном слое. Пример осуществления способа переработки цинковых огарков. Б зону псевдоожижения крупных фракций цинкового огарка (в нижнюю царгу аппарата кипящего слоя) устанавливаема) расход растворителя 15 м /ч с содержанием в ней Zn 40 г/л, 30 г/л. As 30 г/л, Si02l,5 г/л. 0,4 г/л,Си 2,5 г/л, 8Ъ 5,0 мг/л, твердого до 5 г/л, температураб)расход цинкового огарка 15 м /ч в виде пульпы в нижнюю зону аппарата кипящего слоя (за счет дополнительного расхода того же растворителя из расчета 6 м /ч ); в)расход цинкового огарка 2 м /ч (со смывом дополнительного раствора с составом исходного растворителя и расходом 6 м/ч) с содержанием в ней Zn, 54,8, ,50,0, ,6, Си 1,3, Fe 7,4, SiO 5,4, As 0,15. Гранулометрический состав цинкового огарка: размер сит, мм.%: -1,0 +0,4 +0,2 +0,15 +0,074 +0,074 выход фракции, %: 0,2 3,6 8,4 11,4 53,8 22,0; г)расход марганцевой руды (пиролюзита) в виде пульпы подают по 0,5 м через каждые 15 мин. Пиролюзит вводится непосредственно в псев- доожиженньм слой крупных фракций, т.е. в самую нижнюю царгу аппарата кипящего слоя. Периодическую подачу пиролюзита со временем целесообразно перевести в непрерывный режим. Затем часть смеси крупных фракций цинкового огарка, пиролюзита и раст вора (расход устанавливается по интенсивности накопления твердого в нижней царге), с установленным рас.ходом 2 м 7ч при заданных расходах реагентов, выводят из псевдоожиженного слоя крупных фракций. Выведенную смесь разделяют на крупные и 354 мелкие фракции частиц твердого с раствором и последние направляют обратно в кипящий слой крупных фракций. Для оценки реализуемости и эффективности использования способа приведены составы цинкосульфатных растворов, полученных путем использования предложенного способа и способа известного по прототипу с окислением исходного растворителя в мешалках (см.. табли цу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1108765A2 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1980 |

|

SU1067832A1 |

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1075743A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1980 |

|

SU1065489A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1981 |

|

SU1067068A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦОВИСТЫХ РУД, СОДЕРЖАЩИХ СЕРЕБРО | 1992 |

|

RU2009233C1 |

| Способ определения марганца пиролюзита | 1978 |

|

SU715614A1 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 1967 |

|

SU196322A1 |

| Способ извлечения марганца из руд | 1984 |

|

SU1224348A1 |

| Способ переработки цинкового огарка | 1982 |

|

SU1084324A1 |

СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ, включающий операции классификации цинкового огарка на крупные, средние и мелкие фракции, их псевдоожижение, кислотное вьщелачивание в восходящем потоке раствора и окисление закисного железа в исходном растворе, осзпдествляемое контактированием его с пиролюзитом, отличающийся тем, что, с целью упрощения аппаратурного оформления процесса, пиролюзит подают, в псевдоожиженный слой крупных фракций цинкового огарка.

119,0 1,5 0,10 0,05

Известньй

Предпоженный 120,0 1,2 0,06 0,03

0,25 0,15

1,5 0,25 0,15 1,2

Авторы

Даты

1986-07-07—Публикация

1981-06-04—Подача