Изобретение относится к устройствам для проведения гидрометаллургических процессов в цветной металлургии в псевдоожиженной системе твердое вещество - газ - жидкость, нап.ример процессов выщелачивания цинковых огарков или окисления закисного железа в восходящем потоке растворов сернокислого цинка.

Известно устройство для проведения гидрометаллургических процессов в кипящем слое, содержащее последовательно соединенные и расширяющиеся по высоте конусообразные царги для крупных, средних и мелких фракций твердого реагента.

Однако в таком устройстве для преодоления гидр авлического сопротивления кипящего слоя необходимо растворы, участвующие в процессе, подавать под напором,значительно превьшающим сопротивление кипящего слоя. Это усложняет процесс обслуживания и снижает надежность работы из-за увеличени гидротрассы и количества корроз ионностойкого оборудования, работающего под давлением.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для проведения гидрометаллургических процессов в кипящем слое, содержащее последовательно соединенные и расширяющиеся по высоте конусообразные дарги для крупных, средних и мелких фракций твердого реагента, аэролифтную трубу, установленную в царге для крупных фракций твердого реагента, распределители восходящего потока ре.агентов, установленные с зазором в нижних зонах царг, для сред,них и мелки фракций твердого реагента.

Основной недостаток устройства изменение гидравлического сопротивления во времени, что снижает надежность его функционирования. Причиной изменения гидравлического сопротивления аппарата является накопление неpaCTBOpeHifbix частиц на поверхностях распределителей восходящего потока реагентов, установленных с круговыми зазорами в нижних зонах царг для средних и мелких фракций твердого регаента.

Цель изобретения - повышение на|дежности работы устройства за счет стабилизации гидравлического сопротивления.

Цель достигается тем, что в устойстве для проведения гидрометалургических процессов в кипящем слое, одержащем последовательно соединенные и расширяющиеся по высоте конусообразные царги для крупных., средних и мелких фракций твердого реагента, азролифтную трубу, установленную в царге для крупных фракций твердого реагента, распределители восходящего потока реагентов, указанные распределители восходящего потока реагентов выполнены в виде расширяющихся сверху вниз полых конусов с отверстиями для прохода реагентов.

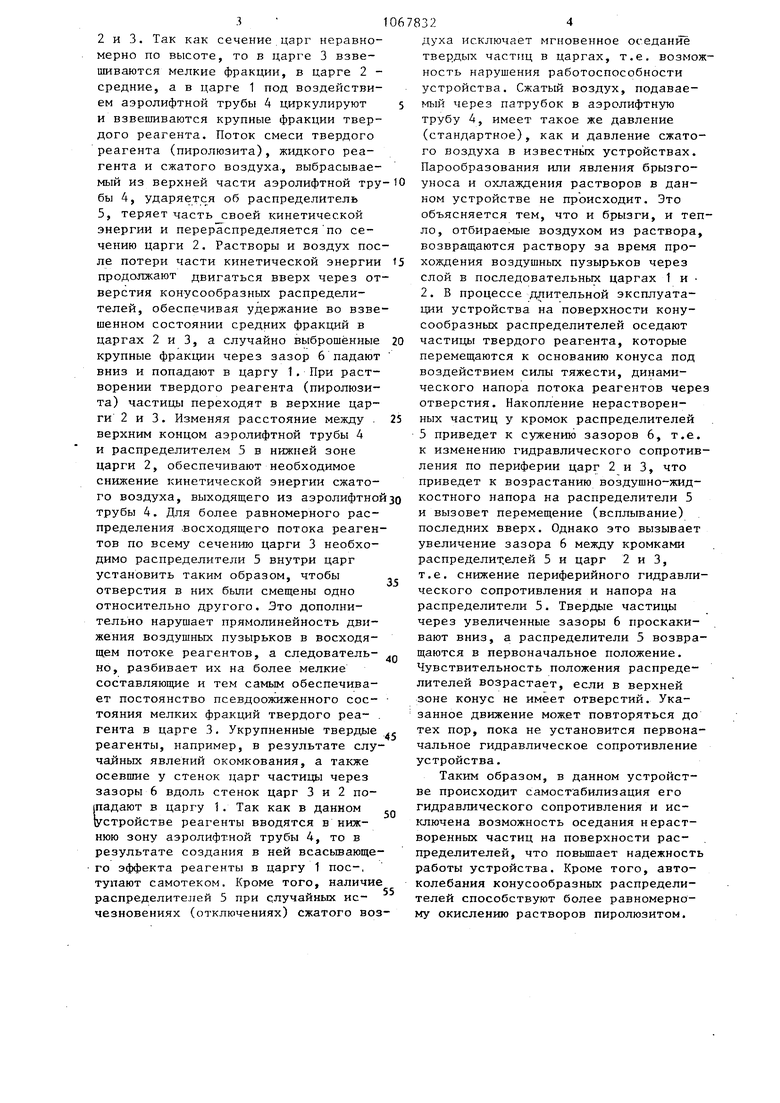

На чертеже показано описываемое стройство.

Устройство для проведения гидрометаллургических процессов в кипящем слое содержит царгу 1 для псевдоожижения крупных фракций, царгу 2 для псевдоожижения средних фракций, царгу 3 для псевдоожижения мелких фра кций твердого реагента, аэролифтную трубу 4 и конусообразные распределители 5 восходящего потока реагентов с отверстиями, установленные с круговым зазором 6 в нижних зонах царг 2 и 3 .Кроме того,устройство имеет патрубки подачи сжатого воздуха в аэролифтную трубу, подачи и вывода реагентов.

Царги 1, 2 и 3 соединены последовательно и выполнены расширяющимися снизу вверх. Аэролифтная труба 4 установлена внутри царги 1, а конусообразные распределители 5 установлены с круговыми зазорами 6 в нижних зонах царг 2 и 3. Распределители 5 восходящего потока реагентов выполнены в виде конуса с отверстиями для свободного прохода восходящих струй реагентов (воздух, жидкая и твердая фазы и т,д,)« Кромки распределителей 5 имеют точечные соприкосновения (например через стержни) со стенками соответствующих царг, но не имеют .жесткой связи с последними, что позволяет им изменять положение по вертикапьной оси аппарата кипящего слоя Ш1И царг.

Устройство работает следзлощим образом.

Раствор сернокислого цинка и пиролюзит (твердый реагент), измельченный до крупности 1-10 мм, через патрубок поступает в царгу 1 и образует восходящий поток смеси во всех трех пос ледоззательно соединенных царгах 1, 2 и 3. Так как сечение царг неравномерно по высоте, то в царге 3 взвешиваются мелкие фракции, в царге 2 средние, а в царге 1 под воздействием аэролифтной трубы 4 циркулируют и взвешиваются крупные фракции твердого реагента. Поток смеси твердого реагента (пиролюзита), жидкого реагента и сжатого воздуха., выбрасываемый из верхней части аэролифтной тру бы 4, ударяется об распределитель 5, теряет часть своей кинетической энергии и перераспределяетсяпо сечению царги 2. Растворы и воздух пос ле потери части кинетической энергии продолжают двигаться вверх через от верстия конусообразных распределителей, обеспечивая удержание во взве шенном состоянии средних фракций в царгах 2 и 3, а случайно выброшенные крупные фракции через зазор 6 падают вниз и попадают в царгу 1, При растворении твердого реагента (пиролюзита) частицы переходят в верхние царги 2 и 3. Изменяя расстояние между . верхним концом аэролифтной трубы 4 и распределителем 5 в нижней зоне царги 2, обеспечивают необходимое снижение кинетической энергии сжатого воздуха, выходящего из аэролифтно трубы 4. Для более равномерного распределения .восходящего потока реаген тов по всему сечению царги 3 необходимо распределители 5 внутри царг установить таким образом, чтобы отверстия в них были смещены одно относительно другого. Это дополнительно нарушает прямолинейность движения воздушных пузырьков в восходящем потоке реагентов, а следовательно, разбивает их на более мелкие составляющие и тем самым обеспечивает постоянство псевдоожиженного соетояния мелких фракций твердого peaгента в царге 3. Укрупненные твердые реагенты, например, в результате слу чайных явлений окомкования, а также осевшие у стенок царг частицы через зазоры 6 вдоль стенок царг 3 и 2 подпадают в царгу 1. Так как в данном устройстве реагенты вводятся в нижнюю зону аэролифтной трубы 4, то в результате создания в ней всасьшающе го эффекта реагенты в царгу 1 пос-, тупают самотеком. Кроме того, наличи распределите.пей 5 при случайных исчезновениях (отключениях) сжатого во духа исключает мгновенное оседание твердых частиц в царгах, т.е. возможность нарушения работоспособности устройства. Сжатый воздух, подаваемый через патрубок в аэролифтную трубу 4, имеет такое же давление (стандартное), как и давление сжатого воздуха в известньгх устройствах. Парообразования или явления брызгоуноса и охлаждения растворов в данном устройстве не происходит. Это объясняется тем, что и брызги, и тепло, отбираемые воздухом из раствора, возвращаются раствору за время прохождения воздушных пузырьков через слой в последовательных царгах 1 и 2. В процессе длительной эксплуатации устройства на поверхности конусообразных распределителей оседают частицы твердого реагента, которые перемещаются к основанию конуса под воздействием силы тяжести, динамического напора потока реагентов через отверстия. Накопление нерастворенных частиц у кромок распределителей 5 приведет к сужению зазоров 6, т.е. к изменению гидравлического сопротивления по периферии царг 2 и 3, что приведет к возрастанию воздушно-жидкостного напора на распределители 5 и вызовет перемещение (всплывание) последних вверх. Однако это вызывает увеличение зазора 6 между кромками распределит,елей 5 и царг 2 и 3, т.е. снижение периферийного гидравлического сопротивления и напора на распределители 5, Твердые частицы через увеличенные зазоры 6 проскакивают вниз, а распределители 5 возвращаются в первоначальное положение. Чувствительность положения распределителей возрастает, если в верхней зоне конус не имеет отверстий, Указанное движение может повторяться до тех пор, пока не установится первоначальное гидравлическое сопротивление устройства. Таким образом, в данном устройстве происходит самостабилизация его гидравлического сопротивления и исключена возможность оседания нерастворенных частиц на поверхности рас- , пределителей, что повъшает надежность работы устройства. Кроме того, автоколебания конусообразных распределителей способствуют более равномерному окислению растворов пиролюзитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1980 |

|

SU1065489A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1981 |

|

SU1067068A1 |

| Способ переработки цинковых огарков | 1981 |

|

SU1116735A1 |

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1108765A2 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2098494C1 |

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1075743A1 |

| Пневматическая флотационная машина | 1991 |

|

SU1814924A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2011424C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

УСТРОЙСТВО ДЛЯ ПРОВЕДЕШШ ГИДРОМЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ, содержащее последовательно соединенные и расширяющиеся по высоте конусообразные царги для крупных, средних и мелких фракций твердого реагента, аэролифтную .трубу, установленную в царге для крупных фракций твердого реагента, распределители восходящего потока реагентов, установленные с зазором в нижних зонах царг для средних и мелких фракций твердого реагента, о т л и ч а ющ е е с я тем, что, с целью повышения надежности работы за счет стабилизации гидравлического сопротивления, распределители восходящего потока реагентов вьтолнены в виде распшряюпщхся сверху вниз полых конусов с (О отверстиями для прохода реагентов.

| Устройство для проведения технологических процессов | 1972 |

|

SU441825A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-23—Публикация

1980-09-08—Подача