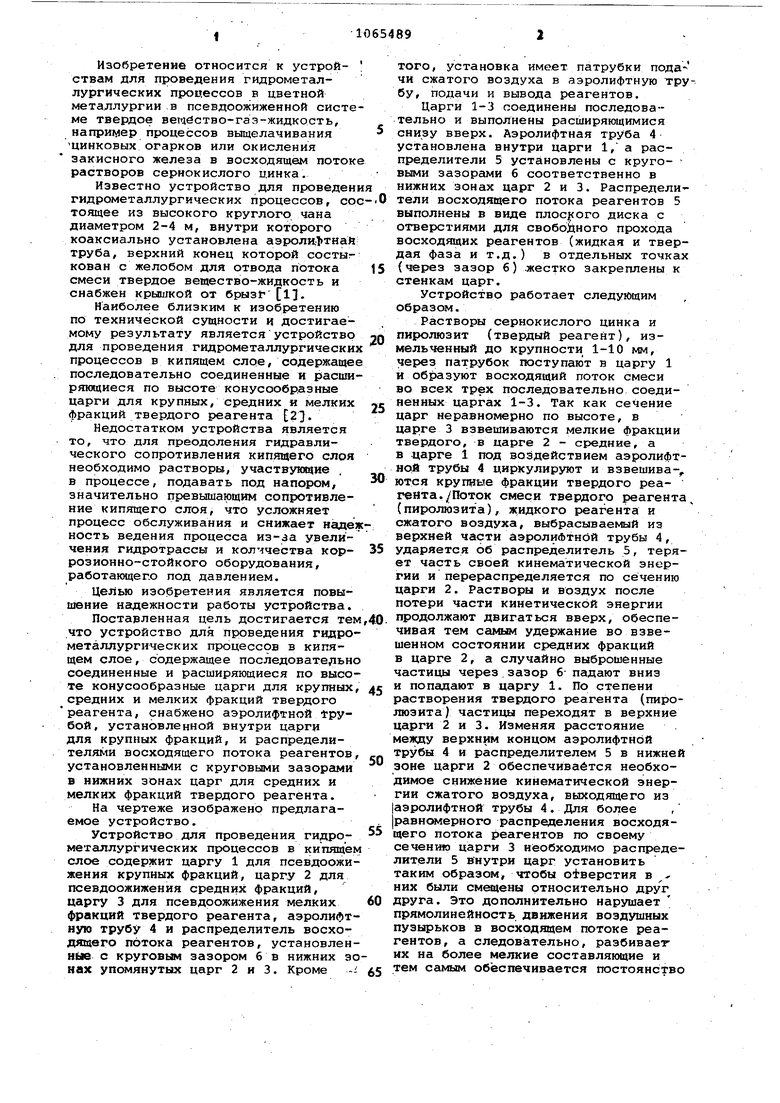

Изобретение относится к устройствам для проведения гидрометаллургических проиессов в цветной металлургии в псевдоожиженной систе ме твердое ветйство-газ-жидкость, например процессов выщелачивания ЦИНКОВЫХ огарков или окисления эакисного железа в восходящем поток растворов сернокислого цинка. Известно устройство для проведен гидрометаллургических процессов, со тоящее из высокого круглого чана диаметром 2-4 м, внутри которого коаксиально установлена аэроли1 тнай труба, верхний конец которой состыгкован с желобом для отвода потока смеси твердое вещество-жидкость и снабжен крышкой от брызГ 11Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для проведения гидрометаллургически процессов в кипящем слое, содержаще последовательно соединенные и ряющиеся по высоте конусообразные царги для крупных, средних и мелких фракций твердого реагента 2. Недостатком устройства является то, что для преодоления гидравлического сопротивления кипящего слоя необходимо растворы, участвующие в процессе, подавать под напором, значительно превышающим сопротивление кипящего слоя, что усложняет процесс обслуживания и снижает наде ность ведения процесса из-за увеличения гидротрассы и колччества коррозионно-стойкого оборудования, работающего под давлением. Целью изобретения является повышение надежности работы устройства. Поставленная цель достигается тем что устройство для проведения гидро металлургических процессов в кипящем слое, содержащее последовате;1ьн соединенные и расширяющиеся по высо те конусообразные царги для крупных средних и мелких фракций твердого реагента, 9набжено аэролифтной tpyбой, установленной внутри царги для крупных фракций, и распределителя1.1И восходящего потока реагентов установленными с круговыми зазорами в нижних зонах царг для средних и мелких фракций твердого реагента. На чертеже изображено предлагаемое устройство. ,Устройство для проведения гидрометаллургических процессов в кипяще слое содержит царгу 1 для псевдоожи жения крупных фракций, царгу 2 для псевдоожижения средних фракций, царгу 3 для псевдоожижения мелких фракций твердого реагента, аэролифт ную трубу 4 и распределитель восходящего потока реагентов, установлен ные с круговым зазором 6 в нижних з нах упомянутых царг 2 и 3. Кроме - того, установка имеет патрубки подачи сжатого воздуха в аэролифтную трубу, подачи и вывода реагентов. Царги 1-3 соединены последовательно и выполнены расширяющимися снизу вверх. Аэролифтная труба 4установлена внутри царги 1, а распределители 5 установлены с круговыми зазорами 6 соответственно в нижних зонах царг 2 и 3. Распределители восходящего потока реагентов 5 выполнены в виде плос|{ого диска с отверстиями для свободного прохода восходящих реагентов (жидкая и твердая фаза и т.д.) в отдельных точках (через зазор 6) -жестко закреплены к стенкам царг. Устройство работает следующим образом. Растворы сернокислого цинка и пиролюзит (твердый реагент), измельченный до крупности 1-10 мм, через патрубок поступают в царгу 1 и образуют восходящий поток смеси во всех трех последовательно соединенных царгах 1-3. Так как сеЧение царг неравномерно по высоте, в царге 3 взвешиваются мелкие фракции твердого, в царге 2 - срюдние, а в царге 1 под воздействием аэролифтНО1Й трубы 4 циркулируют и взвешиваются крупные фракции твердого реагента. /Поток смеси твердого реагента (пиролюзита), жидкого реаг-ента и сжатого воздуха, выбрасываемый из верхней части йэролиФтной трубы 4, ударяется об распределитель 5, теряет часть своей кинематической энергии и перераспределяется по сечению царги 2. Растворы и воздух после потери части кинетической энергии продолжают двигаться вверх, обеспечивая тем самым удержание во взвешенном состоянии средних фракций в царге 2, а случайно выброшенные частицы через зазор 6 падают вниз и попадают в царгу 1. По степени растворения твердого реагента (пиролюзита) частицы переходят в верхние царги 2 и 3. Изменяя расстояние между верхним концом аэролифтной трубы 4 и распределителем 5 в нижней зоне царги 2 обеспечивается необходимое снижение кинематической энергии сжатого воздуха, выходящего из аэролифтной трубы 4. Для более , равнсмлерного распределения восходящего потока реагентов по своему сечению царги 3 необходимо распределители 5 внутри Царг установить таким образом, чтобы отверстия в них были смещены относительно друг друга. Это дополнительно нарушает прямолинейность движения воздушных пузырьков в восходящем потоке реагентов, а следовательно, разбиваетих на более мелкие составляющие и тем самым обеспечивается постоянство

псевдоожиженного состояния мелких фракций твердого реагента в царге 3. Укрупнеиныё твердые реагенты, например, в результате случайных явлений Ъкомкования, а также осевшие к стенкам царг частицы-через затвор б и вдоль стенки царг 3 и 2 попадают в Цр1ргу 1. Так как в предлагаемом устройстве реагенты вводятся в нижнюю зону аэролифтной трубы 4, в результате созданид в ней всасывающего зффекта, реагенты в царгу 1 поступают самотеком. Кроме того, наличие распределителей 5 при случайных исчезновениях (отклонениях} сжатого воздуха исключает мгновенное оседание твердых частиц в царгеос, т.е. возможность нарушения работоспособности устройства.

Таким образом, введение аэролифтной трубы в царгу 1, распределителей восходящего потока реагентов в совокупности со всеми остальными признаками обеспечивает повышение надеж ности работы известного устройства для проведения гидрометаллургических процессов в кипящем слое.

УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ГИДРОУЕТАЛЛУРгаЧЕСКИХ ПРОЦЕССОВ В КИПЯЩЕМ СЛОЕ,Содержащее последовательно соединенные и расширяющиеся по высоте конусообразные царги для крупных, средних и Мелких фракций твердого реагента, о т л и щ е е с я тем, что, с целью Повышения надежности его работы, оно снабжено аэрблифтной трубой, установленной внутри царги для крупных фракций, и распределителями восходящего потока реагентов, установленными с круговыми зазорами в нижних зонах царг для средних И мелких фракций твердого реагента. 9) СЛ 4i 00 CD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гудима Н.В., Шейн Я-.П | |||

| КРАТКИЙ справочник по металлургии ц етншс металлов | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для проведения технологических процессов | 1972 |

|

SU441825A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-07—Публикация

1980-02-27—Подача