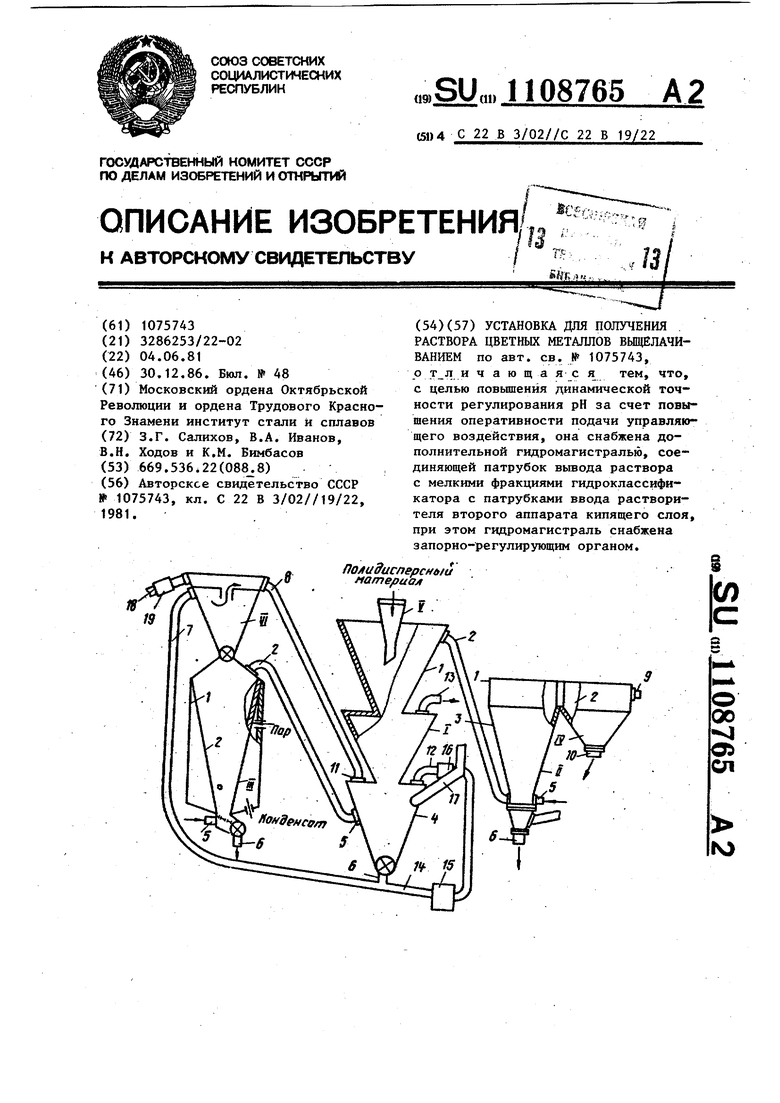

Изобретение относится к области цветной металлургии, в частности к устройствам для выщелачивания полидисперсных рудных материалов в кипящем слое. Наиболее близкой по технической сущности и достигаемому результату является установка для получения раствора цветных металлов по авт. св. № 1075743, содержащая по меньшей мере два аппарата кипящего слоя, каждый из которых имеет последовательно установленные по вер тикальной оси по направлению сверху вниз сообщенные между собой царгу для мелких фракций с патрубком слива суспензии, царгу для средних фрак ций и царгу для крупных фракций с патрубком ввода растворителя и с патрубком вывода крупных фракций в емкость для отстаивания суспензии, имеющую патрубок ввода суспензии, сообщенный с патрубками слива суспен зии первого и второго аппаратов кипящего слоя и патрубки для вывода раствора цветных металлов и вывода нерастворенных веществ, дополнитель{ный аппарат кипящего слоя, царга для мелких фракций которого имеет верхнюю стенКу с отверстием, патрубок ввода исходного продукта и патрубок слива суспензии и соосно установлен ный с ним гидроклассификатор с патрубком ввода продуктов для классификации, патрубком вывода раствора с мелкими фракциями, основание кото рого примыкает к верхней стенке цар ги для мелких фракций дополнительно го аппарата кипящего слоя и выполне но с отверстием, сообщенным с отвер тием в верхней стенке царги для мел ких фракций дополнительного аппара та кипящего слоя, при этом царги дл мелких, средних и крупных фракций первого аппарата кипящего слоя имеют форму конусов, большими основани . ми обращенных вверх, патрубок слива суспензии царги для мелких фракций дополнительного аппарата кипящего слоя сообщен с патрубком ввода раст ворителя первого аппарата кипящего слоя, царга для крупных фракций пер вого аппарата кипящего слоя имеет смонтированные вблизи периферии бол Щого основания конуса патрубок ввод раствора с мелкими фракциями, сообщенный с патрубком вывода раствора с мелкими фракциями гидроклассифика тора, и патрубок вывода раствора с мелкими фракциями, который сообщен одной гидромагистралью с патрубком вывода крупных фракций этой же царги и далее с патрубком ввода продуктов классификации в гидроклассификаторе, причем в упомянутой ее гидромагистрали, между патрубком вывода раствора с мелкими фракциями царги для крупных фракций первого аппарата кипящего слоя и патрубком вывода крупных фракций этой же царги установлено нагнетающее устройство, а к ее царге для средних фракций первого аппарата кипящего слоя вблизи периферии его большого основания установлен патрубок слива раствора с мелкими фракциями. Недостатки прототипа - необходимость использования отдельного технологического оборудования для окисления закисного железа в исходном растворе пиролюзитом, а также трудность стабилизации значения. рН суспензии после нейтрального вьш елачивания из-за значительной величины транспортного запаздывания растворителя через первый аппарат кипящего слоя. Последнее свойство прототипа приводит к снижению надежности работы установки из-за значительной динамической ошибки поддержания заданного значения рН суспензии, получаемой после вьш1елачивания. Целью изобретения является повышение динамической точности регулирования рН за счет повьшгения оперативности подачи управляющего воздействия. Цель достигается тем, что установка для получения раствора цветных металлов вьш|елачиванием по авт. св. № 1075743 снабжена дополнительной гидромагистралью, соединяющей патрубок вывода раствора с мелкими фракциями гидроклассификатора с патрубками ввода растворителя второго аппарата кипящего слоя, при этом гидромагистраль снабжена запорнорегулирующим органом. На чертеже изображена схема установки для получения раствора зьще лачиванием. Установка состоит из первого I, второго II и дополнительного III аппаратов кипящего слоя, каждый из которых имеет последовательно установленные по вертикальной оси по направлению сверху вниз сообщенные между собой царгу для мелких фракций 1 с патрубком слива суспензии 2, царгу для средних фракций 3 и царгу для крупных фракций 4 с патрубком ввода растворителя 5 и с патрубком вывода крупных фракций 6, и гидроклассификатора IV с патрубками ввода продук тов для классификации 7, например, крупных фракций и вывода раствора с елкими фракциями 8, загрузочной воронки V для ввода перерабатьшаемого твердого материала в первый аппарат кипящего слоя I или в установку, например, в другой патрубок ввода продуктов гидроклассификатора IV и емкости для отстаивания суспензии VI, имеющую патрубок ввода суспензии, совмещенный (сообщенный) с патрубком слива суспензии второго аппарата кипящего слоя II и патрубок для вывода раствора цветных металлов 9 и вывода нерастворенных веществ (илов) 10, Царга для крупных фракций 4 первого аппарата кипящего слоя I.имеет патрубки для ввода и вьтода растворов с мелкими фракциями 11 и 12, причем царга для средних фракций 3 этого же аппарата кипящего слоя тож имеет патрубок для вывода раствора с .мелкими фракциями 13, а царга для мелких фракций 1 дополнительного ап парата кипящего слоя III имеет верх ннмо стенку с отверстием, сообщающим ся с отверстием (или патрубком для вывода крупных фракций) на основани гидроклассификатора V. В данной установке для получения раствора цвет ных металлов выщелачиванием царги для мелких, средних и крупных фракций 1, 3 и 4 первого аппарата кипящего слоя I имеют форму конусов, большими основаниями обращенны вверх, патрубок слива суспензии 2 царги для мелких фракций дополнител ного аппарата кипящего слоя III соо щен с патрубком ввода растворителя 5 в царгу 4 первого аппарата кипящего слоя I, у которого патрубок 11 этой же царги сообщен с патрубком вывода раствора с меликми фракциями 8 воронки V, а патрубок 12 сообщен одной гидромагистралью 14 с патрубк вывода крупных фракций 6 этой же ца

ги и далее с патрубком ввода продук,.тов классификации 7 в воронке V, Кроме того, в гидромагистрали 14, между патрубком 12 вывода раствора

смыв перерабатьгоаемого полидисперс- ного твердого материала, например обожженных цинковых огарков. Огарок со смывом через загрузочную воронку с мелкими фракциями царги для крупных фракций 4 первого аппарата кипящего слоя I и патрубком вывода крупных фракций этой же царги последовательно установлены нагнетающее устройство 15 и запорно-регулирующий .узел 16. Все патрубки или узлы для вывода нерастворенных или крупных фракций имеют широко известные в технике за- порно-регулирующие устройства, а царги дополнительного аппарата кипящего слоя III охвачены кожухом для подачи теплоагента, например горячего пара. Через патрубок 13 отводится раствор для смыва перерабатываемого полидисперсного материала, например цинкового обожженного концентрата, в загрузочную воронку V, а через патрубок 5 подается растворитель с ламентной концентрацией. Описываемая установка содержит также патрубок 17 для подачи пиролюзита и цеховых растворов с закисным железом, соединенным с верхней зоной царги для крупных фракций 4 первого аппарата кипящего слоя I и в ней патрубок вывода раствора с мелкими фракциями В гидроклассификатора IV одновременно соединен гидромагистралью 18 с патрубками 5 и ввода растворителя второго аппарата кипящего слоя II через дополнительный запорно-регулирующий орган 19 (управляемый от сигнала датчика рН суспензии во втором аппарате кипящего слоя II). Установка работает следующим образом. Растворитель, например отработанный электролит с концентрацией серной кислоты 100-180 г/л,непрерывно поступает в патрубок 5 дополнительного аппарата кипящего слоя III и создает в нем восходящий поток и через патрубок 2 и патрубок 5 царги для крупных фракций 4 первого аппарата кипящего слоя I поступает в последний и тоже создает в нем восходящий поток. Часть раствора из первого аппарата кипящего слоя I через патрубок 13 (совместно с остальными более слабыми растворами) идет на V поступает в царгу для мелких фракций 1 аппарата кипящего слоя I. Так как сечение этого аппарата по высоте неравномерно, то и скорость восходящего потока тоже неравномерна, что обуславливает классификацию и псевдоожиженное состояние полидисперсного цинкового огарка по фракциям, а именно в царге 1 - мелкие, в царге 3 - средние и в царге 4 - круп ные фракции. Это приводит к тому, чт крупные фракции цинкового огарка выщелачиваются в растворе с высокой концентрацией серной кислоты, а сред ние и мелкие фракции соответственно с более низкой концентрацией, что способствует более полному переводу ценных металлов из всех фракций огар ка в раствор при минимальном переход в раствор вредных минералов. Из царги 1 аппарата кипящего слоя I через патрубки 2 и 5 раствор (суспензия) с выщелоченными минералами и частью мелких фракций цинкового огарка и нерастворенных взвесей переносится в нижнкж) зону второго аппарата кипящего слоя II, где образует второй восходящий поток суспензии. Перенесенная часть мелких фракций повторно подвергается классификации и выщ лачиванию и тем СШ4ЫМ одновременно участвует в окончательной нейтрализации суспензии (или растворителя) до рН 4,9-5,4 и гидролитической ее очистке. Нейтрализованная суспен зия через патрубок 2 второго аппара та кипящего слоя II поступает в емкость для отстаивания суспензии, откуда осветленный раствор цветньпс металлов отводится через патрубок 9 а осевшие нерастворенные вещества (ила) - через патрубок 10. Крупные фракции, в том числе и пески, по мере поступления цинкового огарка в аппарат кипящего слоя I будут накапливаться в царге 4. Железистые растворы совместно с пиролюзитом (в количестве, достаточ ном для полного окисления закисного железа в растворе) через патрубок 1 поступают в царгу для крупных фракций 4 первого аппарата кипящего слоя I. В совершенствуемой установке основной поток железистых растворов в исходную точку линии вьш(елачивания (царга для крупных фракций аппарата кипящего слоя I) посту пают после горячего выщелачивания крупных фракций полидисперсного материала, где одновременно с освобождением связанного в ферритах цинка происходит и освобождение - переход в раствор железа в трехвалентном состоянии. Пиролюзит - материал полидисперсный, поэтому в восходящем потоке в царге 4 происходит его классификация по фракциям. Мелкие и средние фракции пиролюзита выносятся в последующие царги, а крупные псевдоожижаются в царге 4 первого аппарата. кипящего слоя 1. Таким образом, окисление закисного железа в растворах, участвующих в нейтральном выщелачивании, происходит в кипящих слоях крупных, средних и мелких фракций перерабатываемого основного (цинкового огарка) твердого материала и окислителя - пиролюзита. Часть пиролюзита циркулирует через гидроклассификатор IV и измельчается за счет истирающего эффекта песков и крупных фракций перерабатываемого материала. Это приводит к дополнительной интенсификации процесса окисления и практически исключает вынос неиспользованного окислителя. Окисленные растворы из царги для крупных фракций 4 первого аппарата кипящего слоя I совместно с нерастворенными мелкими частицами окислителя вы11ОСЯТСЯ в последующие царги аппараfOB кипящего слоя I и II, где упомянутые частицы растворяются полностью при окислении дополнительного закисного железа, переходящего в раствор при выщелачивании перерабатываемого полидисперсного материала. Заданные значения рН суспензии в царге 1 аппарата кипящего слоя II поддерживают за счет регулирования степени открытия запорно-регулирующего органа 19. Так как в этом случае регулирующее воздействие (расход растворителя) не проходит через первый аппарат кипящего слоя, инерционность которого с учетом транспортного запаздывания больше в 5-8 раз, чем инерционность второго аппарата кипящего слоя, то и время устранения отклонения рН суспензии, получаемой после вьш елачивания, сокращается во столько же раз. С другой стороны, соединение патрубка 8 гидроклассификатора IV снижает возможность залегания нераство ренных частиц в нижней

зоне аппарата кипящего слоя II, rajc как возможность такого залегания изза снижения уровня суспензии в царФах 1 и 3 первого аппарата кипящего слоя I в данной установке демпфируется циркуляционным потоком через упомянутый гидроклассификатор.

,Таким образом, введение дополнительного патрубка для подачи пиролюзита и цеховых железистых растворов, соединенного с верхней зоной царги для крупных фракций первого аппарата кипящего слоя, и одновременное соединение патрубка вывода раствора с мелкими фракциями из гидроклассификатора с патрубками ввода растворителя второго аппарата кипящего слоя через дополнительный запорно-регулирующий орган, снижение количества технологического оборудования, динамической ошибки поддержания (стабилизации) заданной рН суспензии после выщелачивания и возможности залегания нерастворенных частиц в нижней зоне второго аппарата кипящего слоя повышают надежность работы и расширяют функциональные возможности использования элементов установки для получения раствора цветных металлов выщелачиванием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения раствора цветных металлов выщелачиванием | 1981 |

|

SU1075743A1 |

| Способ переработки цинковых огарков | 1981 |

|

SU1116735A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1980 |

|

SU1067832A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1980 |

|

SU1065489A1 |

| Устройство для проведения гидрометаллургических процессов в кипящем слое | 1981 |

|

SU1067068A1 |

| СХЕМА ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ | 2008 |

|

RU2379113C1 |

| СПОСОБ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И УСТАНОВКА ДЛЯ ГИДРОКЛАССИФИКАЦИИ ПОЛИДИСПЕРСНЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2320419C2 |

| Устройство для проведения технологических процессов | 1972 |

|

SU441825A2 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| ГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ ОГАРКОВ | 1967 |

|

SU196322A1 |

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ . РАСТВОРА ЦВЕТНЫХ МЕТАЛЛОВ ВЫЩЕЛАЧИВАНИЕМ по авт. св. № 1075743, о и ч а ю щ а я с я тем, что, с целью повышения динамической точности регулирования рН за счет повышения оперативности подачи управляющего воздействия, она снабжена дополнительной гидромагистралью, соединяющей патрубок вьшода раствора с мелкими фракциями гидроклассификатора с патрубками ввода растворителя второго аппарата кипящего слоя, при этом гидромагистраль снабжена запорно-регулирующим органом. материал (Л 00 О) ел ю

| Измеритель контраста | 1982 |

|

SU1073743A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Полидисперсм(/и | |||

Авторы

Даты

1986-12-30—Публикация

1981-06-04—Подача