Изобретение относится к осушке газов, например воздуха, и может быть применено в различных областях техники.

Известен способ осушки сжатого газа (воздуха), включающий охлаждение сжатого газа ниже точки росы с осаждением влаги путем теплообмена с промежуточным теплоносителем - рассолом 1.

При неравномерном потреблении воздуха, характерном, например, для судоремонтных заводов (в 1 смену - максимальный расход воздуха 100%, во II смену- 50%, :в III смену - сжатый воздух не потребляется, колебания часового расхода составляют до 50% от среднего расхода за смену), для осуществления такого способа осушки устанавливается холодильное оборудование завышенной мощности, рассчитанное на максимальный расход воздуха, что вы;зывает повышенный расход электроэнергии. Несмотря на то, что применение в качестве промежуточного теплоносителя рассола приводит к уменьшению расхода электроэнергии вследствие аккумулирующей способности рассола, которая уменьшает влияние колебания расхода воздуха на энергозатраты, но в связи с малой аккумулирующей способностью рассола в целом энергозатраты остаются примерно такими же, как и при осуществлении способа осушения газа без промежуточного теплоносителя (только на циркуляцию рассола затрачивается работа, составляющая около 15/о общих энергозатрат на осушку).

Известна также установка осущки сжатого газа, содержащая связанные между собой газоохладитель, влагоотделитель и холодильную машину с испарителем для охлаждения рассола 2.

Недостатком известного устройства является повышение энергозатрат вследствие неравномерного потребления сжатого газа.

Целью изобретения является повышение экономичности при неравномерном потреблении осушенного газа.

Поставленная цель достигается тем, что согласно способу осушки сжатого газа, включающему его охлаждение ниже точки росы с осаждением влаги путем теплообмена с промежуточным теплоносителем, в качестве последнего используют газгидратную суспензию, которую накапливают в период минимального расхода осушаемого воздуха, при этом накопление ее осуществляют до концентрации по кристаллам до 20--25%.

Установка осушки сжатого газа, содержащая связанные между собой газоохладитель, влагоотделитель и холодильную магиину с испарителем, снабжена установленными между холодильной мащиной и газоохладителем кристаллизатором газгидратов и накопителе.м газгидратной суспензии с фильтрова:1ьной перегородкой, соединенными последовательно через насос, при этом кристаллизатор расположен в испарителе холодильной машины.

Способ осуществляется следующи.м образом.

Хладагентом, например фреоном 12 или 22, кипящим при температуре TO 265 - 268 К от смеси жидкого фреона 12 (гидратообразователь) и рассола отводится тепло, при температуре около Tj 271 К, вследствие чего образуются гидраты, ко1-|центрация которых в суспензии составляет 5- 8%. Движущей силой процесса гидратообразования является разность температурлТх между поддерживаемой температрой гидратообразования Tj и равновесной температурой гидратообразования для рассола. Газгидратная смесь сжимается, накапливается, от нее фильтруется- часть рассола и

жидкий гидратообразователь, вследствие чего концентрация кристаллов газгидратов в смеси увеличивается до 20-25/о. Выбор такой концентрации объясняется тем, что с одной стороны целесообразно концентра цию газгидратов увеличивать как можно больше, так как при одном и том же объеме суспензии увеличивается ее хладоаккумулирующая способность, но с другой стороны, как показывают экспериментальные исследования, при концентрации до 25°/о

суспензии ведут себя как однофазные жидкости, а при большей концентрации возникают сложности при транспорте вследствие расслоения и отложения твердой фазы, а также существенно ухудшается теплообмен

в связи с большой вязкостью суспензии.

Обогащенная газгидратная суспензия подогревается и плавится с выделением жидкого гидратообразователя и рассола, при этом охлаждая и осушая газ. Движущей силой процесса плавления является

разность uTj .между температурой плавления Тз и равновесной температурой гидратообразования Тр. Образовавшийся жидкий гидратообразователь и рассол направляются опять на гидратообразование. Для осущест вления способа, например, на су;и)ремонтном заводе устанавливается холодильная машина, холодопроизводительность которой достаточна для осушения сжатого газа, расход которого составляет 50% максимального (II смена). При этом холодильная

G .маишна работает непрерывно для выработки газгидратов, приче.м в III смену газгидраты вырабатываются и накапливаются, но не расходуются, так как в III с.мену сжатый газ не потребляется, а в I смену газгидраты вырабатываются и расходуются в.месте с на копленными газгидратами в III смены (100% расход осушаемого воздуха), во I смену расходуются только вырабатываем| 1е газгидраты. Таким образом, при IUIKOIMCMIIIM гидратов осуществляется аккумулирование холода.

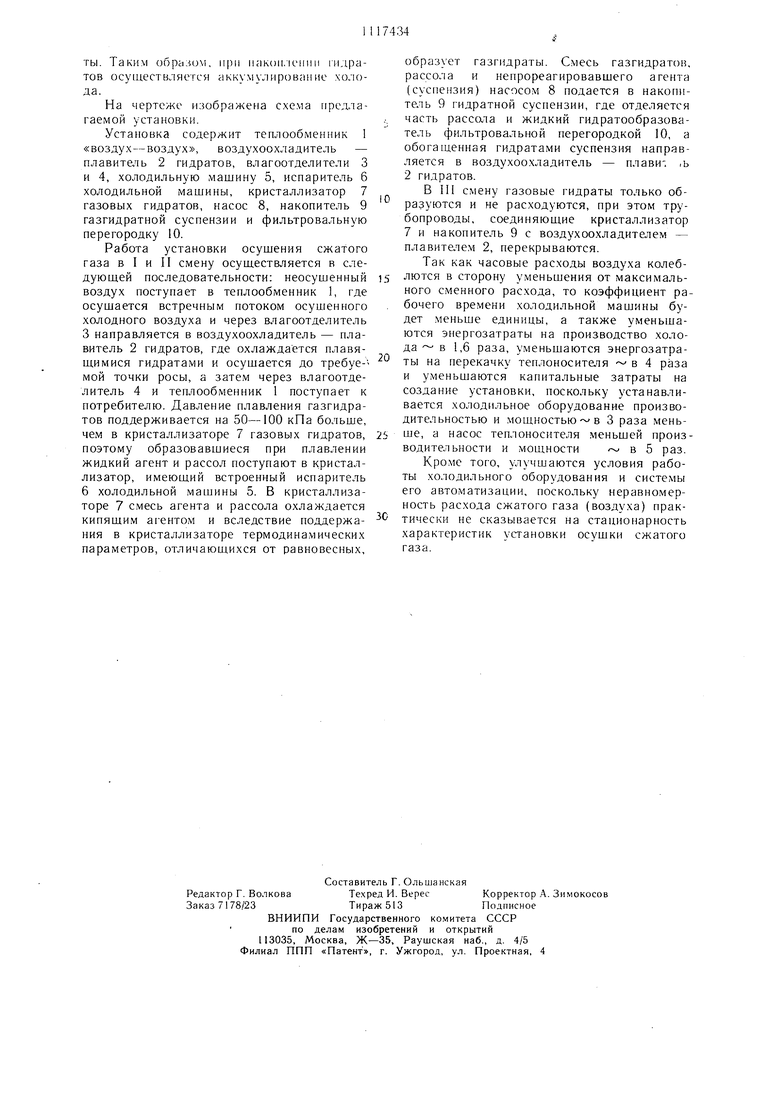

На чертеже изображена схема иреллагаемой установки.

Установка содержит тенлообменник 1 «воздух-воздух, воздухоохладитель - плавитель 2 гидратов, влагоотделители 3 н 4, холодильную машину 5, иснаритель 6 холодильной машины, кристаллизатор 7 газовых гидратов, насос 8, накопитель 9 газгидратной суспензии и фильтровальную перегородку 10.

Работа установки осушения сжатого газа в I и II смену осушествляется в следующей последовательности: неосушенный воздух поступает в теплообменник 1, где осушается встречным потоком осушенного холодного воздуха и через влагоотделитель 3 направляется в воздухоохладитель - плавитель 2 гидратов, где охлаждается плавяшимися гидратами и осушается до требуе-мой точки росы, а затем через влагоотделитель 4 и теплообменник 1 поступает к потребителю. Давление плавления газгидратов поддерживается на 50-100 кПа больше, чем в кристаллизаторе 7 газовых гидратов, поэтому образовавшиеся при плавлении жидкий агент и рассол поступают в кристаллизатор, имеющий встроенный испаритель 6 холодильной машины 5. В кристаллизаторе 7 смесь агента и рассола охлаждается кипяшим агентом и вследствие поддержания в кристаллизаторе термодинамических параметров, отличающихся от равновесных.

образует газгидраты. Смесь газгидратов, рассола и непрореагировавшего агента (суспензия) насосом 8 подается в накопитель 9 гидратной суснензии, где отделяется часть рассола и жидкий гидратообразователь фильтровальной перегородкой 10, а обогащенная гидратами суспензия направляется в воздухоо.хладитель - плави: ,ь 2 гидратов.

В III смену газовые гидраты только образуются и не расходуются, при этом трубопроводы, соединяющие кристаллизатор 7 и накопитель 9 с воздухоохладителем - плавителем 2, перекрываются.

Так как часовые расходы воздуха колеблются в сторону уменьшения от максимального сменного расхода, то коэффициент рабочего времени холодильной мащины будет .меньше единицы, а также уменьшаются энергозатраты на производство холода в 1,6 раза, уменьшаются энергозатраты на перекачку теплоноситатя в 4 раза и уменьшаются капитальные затраты на создание установки, поскольку устанавливается холодильное оборудование производительностью и мощностью- в 3 раза меньше, а насос теплоносителя меньщей производительности и мощности в 5 раз.

Кроме того, улучшаются условия работы холодильного оборудования и системы его автоматизации, поскольку неравномерность расхода сжатого газа (воздуха) практически не сказывается на стационарность характеристик установки осушки сжатого газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения холода | 1986 |

|

SU1437641A1 |

| Способ термостатирования объектов,находящихся в условиях колебаний тепловой нагрузки | 1986 |

|

SU1409829A1 |

| Газгидратный опреснитель | 1980 |

|

SU1006378A1 |

| Способ производства сухого льда | 1983 |

|

SU1112202A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Холодильная установка | 1987 |

|

SU1537983A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

1. Способ осушки сжатого газа, включающий его охлаждение ниже точки росы с осаждением влаги путем теплообмена с промежуточным теплоносителем, отличающийся тем что, с целью повышения экономичности при неравномерном потреблении осушенного газа, в качестве промежуточного теплоносителя используют газгидратную суспензию, которую накапливают в период минимального расхода осушаемого газа. 2.Способ по п. 1, отличающийся тем, что накопление газгидратной суспензии осуществляют до концентрации по кристаллам до 20-250/0. 3.Установка осушки сжатого газа, содержашая связанные между собой газоохладитель, влагоотделитель и холодильную машину с испарителем, отличающаяся тем, что, с целью повышения экономичности при неравномерном потреблении осушенного газа, она снабжена установленными между холодильной машиной и газоохладителем кристаллизатором газгидратов и накопите§ лем газгидратной суспензии с фильтроb вальной перегородкой, соединенными последовательно через насос, при этом кристаллизатор расположен в испарителе холодильной машины. 2 СА N

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| «Промышленная энергетика, 1975, № 1, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Холодильная техника | |||

| Энциклопедический справочник | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Ручной ткацкий станок | 1922 |

|

SU339A1 |

Авторы

Даты

1984-10-07—Публикация

1982-03-16—Подача