Изобретение относится к области опреснения норской, а также минерализованной воды с помощью кристаллогидратного метода и может быть использовано в теплоиспользукщих газгидратных опреснителях.

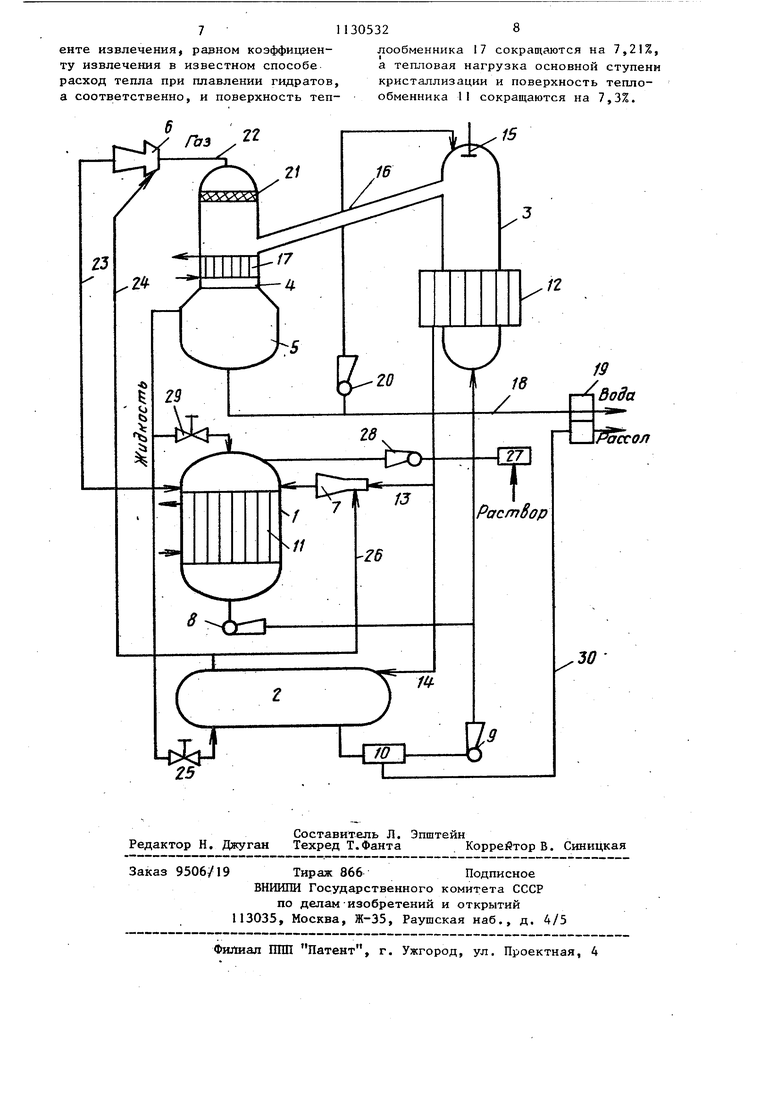

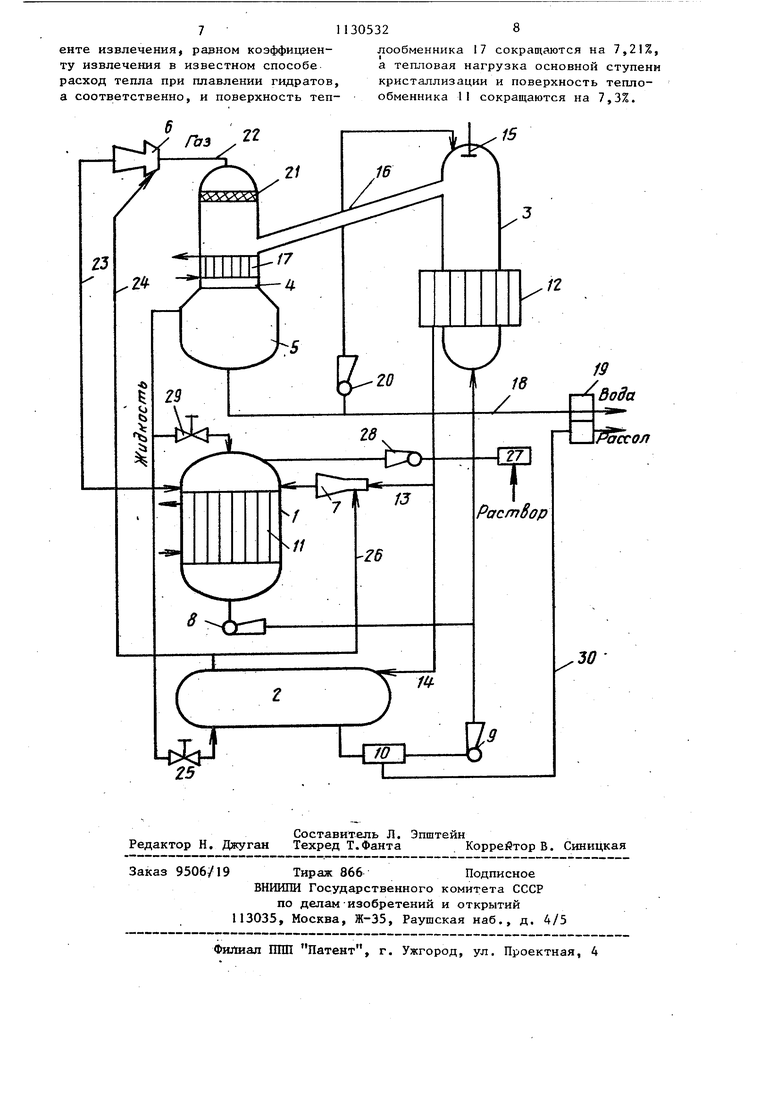

Известны теплоиспользующий кристаллогидратный способ опреснения воды с использованием в качестве гидратообразующего агента веществ с температурой верхней инвариантной точки, превышающей температуру окружающей среды, теплоту гидратообразования в котором отводят в окружающую среду, а для плавления гидратов на воду и жидкий агент используют низко.потенциальное тепло с температурой 313-323 К, а также для его осуществления, включающая кристаллизатор, ПрОМЬШОЧНуЮ колонну, ПЛавИТел газовых гидратов и отстойник жидкого агента от воды ij . Недостатком этого технического решения является невысокая степень извлечения пресной воды, что означает 25 вую недоопреснение рассола и вывод его из опреснителя с небольшим солесодер жанием. Известен.теплоиспользующий криста логидратный способ опреснения воды путем двухступенчатой кристаллизации газовых гидратов из гидратообразующе го агента и исходной воды, в котором пар после испарения агента во второй ступени кристаллизации направляют в первую ступень, повьш1ая его давление инжекцией газообразным агентом, образовавшимся после плавления гидратов, отделения рассола от гидратов с последующей рециркуляцией его на гидратообразование, промывки гидрато и их последующего плавления с образованием прессной воды и смеси жидкого и газообразного агентов. Установка для осуществления извес ного способа включает соединенные трубопроводами основной и дополнител ный кристаллизаторы, промывочную колонну, фильтрующая сетка которой соединена трубопроводами рециркуляции рассола с основным и дополнительным кристаллизаторами, плавитель газовых гидратов с отстойником, эжектор, отделитель рассола и регулирующий вентиль 2J . Недостатками известного способа и установки для его осуществления яв ляются повьшенные расходы тепла при плавлении гидратов, так как значительную часть агента, образованного в результате плавления гидратов, нужно переводить в газообразное состояние для использования в качестве рабочего пара при инжекции газа из второй ступени кристаллизации, а это влечет за собой повышенные тепловые нагрузки кристаллизатора первой ступени. Указанные недостатки объясняются тем, что не используется потенциальная энергия рассола, рециркулирующего после отделения гидратов. Целью изобретения является повьшение экономичности путем использования энергии рециркулирующего рассола. Поставленная цель достигается тем, что согласно способу опреснения воды с помощью кристаллогидратного теплоиспользующего цикла путем двухступенчатой кристаллизации газовых гидратов из гидратообразующего агента и исходной воды, по которому пар после испарения агента во второй ступени кристаллизации направляют в -перступень с повышением его давления отделяют рассол от гидратов с последующей его рециркуляцией, осуществляют промывку гидратов и их последующее плавление с образованием пресной воды и смеси жидкого и газообразного агентов , повьш1ают давление у части паров после испарения агента путем инжекции рассолом, рециркулирующим после отделения гидратов от рассола, в первую ступень кристаллизации, а часть жидкого агента после плавления гидратов направляют в первую ступень кри таллизации. Установка для опреснения водЫ, включающая соединенные трубопроводами основной и дополнительный кристаллизаторы, промывочную колонну, фильтрующая сетка которой соединена трубопроводами рециркуляции рассола с основным и дополнительным кристаллизаторами, плавитель газовых гидратов с отстойником, эжектор, отделитель рассола и регулирующий вентиль, снабжена дополнительным регулирующим вентилем и дополнительным водогазовым эжектором, рабочее сопло которого соединено с трубопроводом рециркуляции рассола из промывочной колонны в основной кристаллизатор, приемная камера по газу соединена с дополнительным кристаллизатором,- диффузор - с основным кристаллизатором, а выход жидкого агента из отстойника соединен через дополнительный регулирующий вентиль с основным кристаллиза тором . На чертеже представлена схема установки для опреснения воды. Способ осуществляют следующим образом. Пример. Исходный раствор с концентрацией 2% NaCl , из которого извлекают растворенные газы, под дав лением 420 кПа подают в первую ступень кристаллизации, в которой он смещивается с гидратообразующим аген том и образует кристаллогидраты при температуре 288,8 К, в результате чего концентрация рассола повышается до 3,92% . Теплота гидратообразования отводится в окружающую среду при н.контактигой теплопередаче холод ной водой с температурой 28,3 К, Кри сталлогидратную суспензию (смесь гид ратов и рассола)сжимают до давления 680 кПа и смешивают с суспензией из второй ступени кристаллизации, которую также сжимают до давления 680 кП перед смешением. Затем отделяют гидраты от рассола и промывают от повер ностной рассольной пленки. Рассол отделяют от гидратов, в результате чего его давление падает до 640 кПа, и разделяют на два потока, один рециркулируют во вторую ступень криста лизации, а другой - в первую ступень кристаллизации. Промытые гидраты вследствие подвода низкопотенциального тепла, сначала изобарически нагревают до 300,4 К, а затем плавят при этой же температуре в двухфазной области с образованием пресной воды, жидкого и газообразного агентов. Дав ление плавления 605 кПа. Пресная вода отделяется вследствие разности плотностей (РН о 1000 кг/м, РЛ. 906 кг/м ) от жидкого агента и разделяется на два потока: один направляют на промывку гидратов, а другой предстсшляет продуктовую прес ную воду, полученную в результате . реализации способа. Жидкий агент, образованный в результате плавления гидратов, направляют в первую и вторую ступени кристаллизации. ВО второй ступени кристаллизации жидкий агент смешивается с рассолом, отделенным от гидратов перед промьшкой их, и при перемешивании образует кристаллогидраты при 287,8 К и давлении 405 кПа. Теплота гидратообразо вания отводится кипящим жидким аген324том в результате чего образуется газообразный агент, часть которого образует гидраты, повышая концентрацию рассола до 5,51% NaCl , Из суспензии (рассол и гидраты газа) , выводимой из второй ступени кристаллизации, отделяется часть рассола, сбрасываемого в окружающуюсреду либо на дальнейшую переработку, а другая часть рассола вместе с гидратами смешивается с суспензией из первой ступени кристаллизации и направляется на отделение гидратов от суспензии и промывку гидратов. Другая часть газообразного агента, не вошедшего в состав гидратов во второй ступени кристаллизации, направляется в первую ступень кристал лизации для образования гидратов в ней, повышая его давление от 405 до 420 кПа инжекцией, газообразным агентом, образовавшимся после плавления гидратов и инжекцией рассолом, рециркулирующим после отделения гидратов в первую ступень кристаллизации. Установка состоит из основного 1 и дополнительного 2 кристаллизаторов промьшочной колонны 3, плавителя 4, нижняя часть которого представляет собой отстойник 5,зжектара 6, водогазового эжектора 7, насосов 8 и 9 и отделителя 10 рассола. Основной кристаллизатор 1, имеющий встроенный теплообменник 11, через насос 8 соединен с нижней частью промывочной колонны 3, средняя часть которой имеет карман с фильтрующей сеткой 12, который соединен патрубками 13 через водогазовый эжектор 7 с основным 1 кристаллизатором, патрубками 14 - с дополнительным.2 кристаллизатором. Верхняя часть колонны 3 имеет скрепер 15 и соединена патрубком 16 с плавителем 4, снабженным теплообменником 17. От.стойник 5 соединен патрубками 18 вывода пресной воды из установки через дегазатор 19 и иасосом 20 подачи пресной промывочной воды в промывочную колонну 3. Верхняя часть плавителя имеет водоотделитель 21 и соединена патрубком 22 с рабочей полостью эжектора 6, выходная полость которого соединена патрубком 23 с кри сталлизатором I, а приемная - патрубком 24 с кристаллизатором 2, который через регулирукнций вентиль 25 соединен с отстойником 5,.а патрубком 26 с приемной- камерой водогазового эжекгора 7. Кристаллизатор -I, схзединен патрубком подачи исходного раст5Ивора с деаэратором 27 через насос 28 а с отстойником 5 через дополнительный регулирующий вентиль 29, В разры ве трубопровода между кристаллизато ром 2 и насосом 9 установлен отделитель 10 рассола, соединенный с дегазатором 19 патрубком 30 сброса рассола из установки. Установка работает слгдукяцим образом (на метилхлориде). Исходный раствор с концентрацией 2% NaCI через деаэратор 27, в котором из него удаляют растворенные газы, под давлением 420 кПа поступает в кристаллизатор 1, в котором он кон тактирует с агентом, подаваемым из выходных полостей эжекторов 6 и 7 и через регулирующий вентиль 29. При перемешивании агент охлаждается и при 288,8 К образует кристаллогидраты. Теплота гидратообразования отводится водой, циркулирующей через зме евик теплообменника 11. Кристаллогид .ратную суспензию (смесь 10,0% по мас се кристаллогидратов и рассол) насосом 8 подают в нижнюю часть колонны 3 под давлением 675 кПа, предварител но смешивая с суспензией (рассол и гидраты газа, подаваемой насосом 9 из кристаллизатора 2. В промывочной колонне гидраты газа отделяют от рас сола при помощи фильтрующей сетки 12 а затем промьгоают от поверхностной рассольной плавки. Рассол, отделенньш от гидратов, собирается при давлении 635 кПа в кармане с фильтрующей сеткой 12, из которого направляется на рециркуляцию в дополнительный кристаллизатор через патрубок 14 и через патрубок 13 и водогазовый эжектор в кристаллизатор 1, где рассол смешивается с исходным раствором. Промытые кристаллы скрепером 15 разрыхляются и по патрубку 16 подаются в плавитель 4, в котором всле ствие подвода нлзкопотенциального тепла через теплообменник 17, сначала изобарически нагреваются до 300,4 К, а затем плавятся при этой же темп ратуре в двухфазной области с образованием пресной воды, жидкого и газообразного агентов. Отделенный от воды в отстойнике 5 жидкий агент дросселируют через дрос сельный вентиль 29 в кристаллизатор 1, а через дроссельный вентиль 25 в дополнительный кристаллизатор 2, в котором он смешивается в рассолом, поступающим из кармана после фильтру 326 ющей сетки 12 колонны 3, и при перемешивании образует кристаллогидраты при 287,8 К и давлении 405 кПа. Теплота гидратообоазования отводится кипящим жидким агентом, в результате чего образуется газообразный агент, часть которого образует гидраты, повышая концентрацию рассола до 5,51% NaCl . Кристаллогидратная суспензия из кристаллизатора 2 подается в отделитель 10 рассола, в котором отделяется часть рассола, сбрасываемого из установки через патрубок 3Q и дегазатор 19, а другую часть рассола вместе с гидратами, образованными в кристаллизаторе 2, насосом 9 подают в нижнюю часть промывочной колонны под давлением 675 кПа, где смешивают с суспензией после кристаллизатора 1, подаваемой насосом 8. Другая часть газообразного агента (не вошедшего в состав гидратов) с верхней части кристаллизатора 2 разделяется на два потока, один через пат рубок 24 инжектируется эжектором 6, который повьш1ает его давление до 420 кПа, и направляется через патрубок 23 в кристаллизатор 1, другой поток через патрубок 26 инжектируется рассолом, рециркулирукщим из промьшоч ной колонны в кристаллизатор 1, водогазовым эжектором 7, который повьш1ает давление газа до 420 кПа, и направляется также в кристаллизатор 1. В качестве рабочего газа в эжекторе 6 используется газ высокого давления CProjoi кПа) , образованный в плавителе 4 в результате плавления гидратов. Образованная пресная вода в резуль тате плавления гидратов в плавителе разделяется на два потока: один насосом 20 подают в верхнюю часть промывочной колонны 3 для промывки гидратов, другой представляет продуктовую пресную воду, выводимую из установки по патрубку 18 через дегазатор 19. Экономичность изобретения выражает ся в сокращении расходов тепла при плавлении гидрато и тепловой нагрузки основной ступени кристаллизации, что при сохранении разности температур при неконтактной передаче в этих аппаратах приведет к пропорциональному сокращению тегшопередающих поверхностей в них. При приведенных параметрах процессов и при коэффици

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

1. Способ опреснения воды с помощью кристаллогидратного теплоиспользуимцего цикла путем двухступенчатой кристаллизации газовых гидратов : из гидратообразующего агента и исходной воды, по которому пар после испарения агента во второй ступени кристаллизации направляют в первую ступень с пoвышeн Ieм его давления, отделяют рассол от гидратов с последующей его рециркуляцией, осуществляют промывку гидратов и их последующее плавление с образованием пресной воды и смеси:и жидкого и газообразного агентов, отличающийся тем, что, с целью повьопения зкономичности путем использования энергии рециркулирующего рассола, повышают давление у .части паров после испарения агента путем инжекции рассолом, рециркулирующим после отделения гидг ратов от рассола, в первую ступень кристаллизации, а часть жидкого агента после плавления гидратов направляют в первую ступень кристаллизации. 2. Установка для опреснения воды, включающая соединенные трубопроводами основной и дополнительный кристаллизаторы, промывочную колонну, фильтрующая сетка которой соединена трубопроводами рециркуляции рассола с основным и дополнительным кристаллизаторами, плавитель газовых гидратов с i отстойником,.эжектор, отделитель рассола и регулирующий вентиль, от(Л личающаяся . тем, что, с целью повышения экономичности путем использования энергии рециркулирующего рассола, она снабжена дополнительным регулирующим вентилем и дополнительным водогазовым эжектором, рабочее сопло которого соединено с трубопроСАЭ водом рециркуляции рассола из промывочной колонны в основной кристаллиО затор, приеьшая камера по газу соесл динена с дополнительным кристаллиза:о д тором, диффузор - с основным кристаллизатором, а выход жидкого агента из отстойника соединен через дополнительный регулирующий вентиль с основным кристаллизатором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обессоливания воды | 1971 |

|

SU487021A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3322529, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-12-23—Публикация

1983-06-27—Подача