2. Установка для опреснения воды включающая основной и дополнительный кристаллизаторы, промывочную колонну, плавитель кристаллогидратов, связанный с отстойником, эжектор, отделитель рассола и патрубки ввода, и вывода суспензии, рассола, жидкого и газообразного агентов, отличающийся тем, что, с целью повыиения коэффициента извлечения пресной воды, она снабжена разделителем рассологидратной суспензии и жидкого агента с патрубками ввода и вывода суспензии и жидкого агента, при этом патрубок ввода суспензии разделителя соединен с основным и дополнительным кристаллизаторами, патрубок вывода суспензии разделителя - с промывочной колонной , а патрубок вывода жидкого агента - с дополнительным кристгшлизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Опреснитель морской воды | 1976 |

|

SU608767A2 |

1. Способ опреснения воды, включающий двухступенчатую кристаллизацию газовых гидратов из гидратообразующего агента и исходной воды, отделение, промывку и плавление кристаллогидратов , подачу образовавшейся пресной воды на стадию промывки кристаллогидратов. отличающийся тем. что, с целью повышения коэадициента извлечения пресной воды, суспензию после первой ступени кристаллизации разделяют на paccoJi с кристаллогидратами и х идкий агент, который затем подают на вторую ступень кристаллизации, причем плавление кристаллогидратов осуществляют в области существования перегретых паров с образованием пресной воды и газообразного агента. J/-5 295 297 239

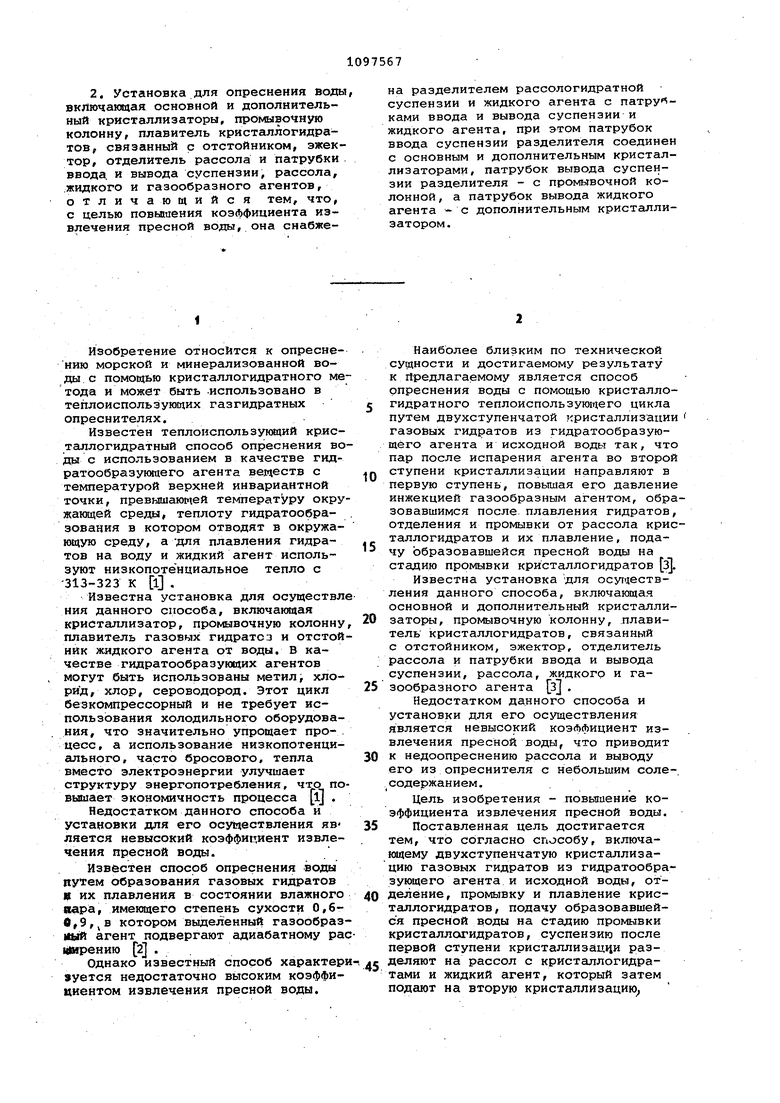

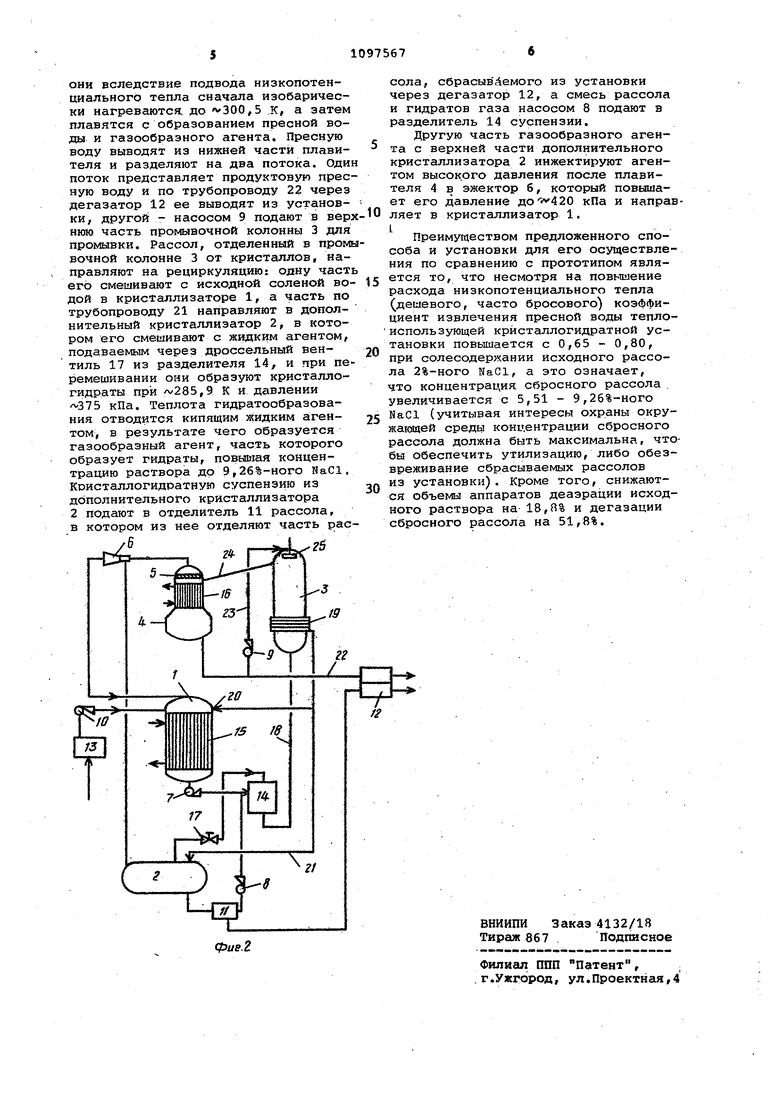

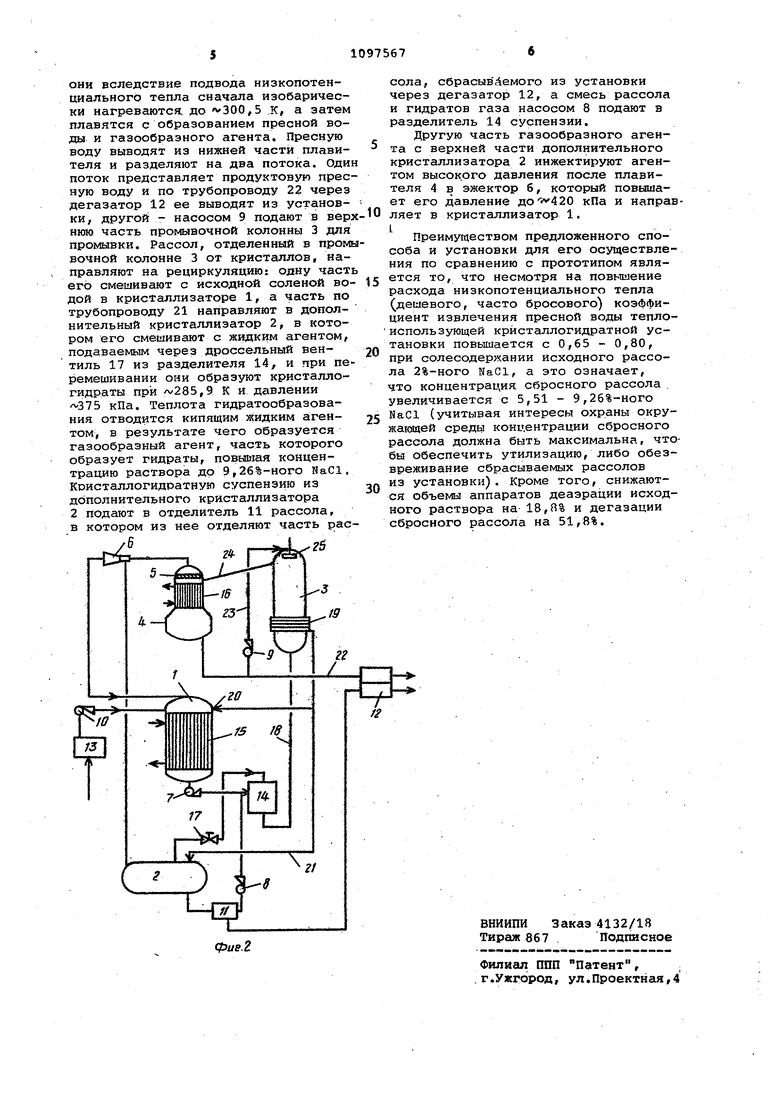

Изобретение относится к опреснению морской и минерализованной воды с помощью кристаллогидратного ме тода и может быть использовано в теплоиспольэующих газгидратных опреснителях. Известен теплоиспользующий кристаллогидратный способ опреснения во да с использованием в качестве гидратообразуннцего агента веществ с температурой верхней инвариантной точки, превышающей температуру окру жающей среда, теплоту гидратообразевания в котором отводят в окружающую среду, аДЛЯ плавления гидратов на воду и жидкий агент используют низкопотенциальное тепло с -313-323 К l . Известна установка для осуществл ния данного способа, включакицая кристаллизатор, промывочную колонну плавитель газовых гидратоз и отстой ник жидкого агента от воды, В качестве гидратообразующих агентов могут быть использованы метилу хлорид, хлор, сероводород. Этот цикл безкомпрессорный и не требует использования холодильного оборудования, что значительно упрощает процесс, а использование низкопотенциального, часто бросового, тепла вместо электроэнергии улучшает структуру энергопотребления, что по вышает экономичность процесса ij . Недостатком данного способа и установки для его осуществления является невысокий коэффициент извлечения пресной воды. Известен способ опреснения воды вутем образования газовых гидратов Я их плавления в состоянии влажного вара, имеющего степень сухости 0,6в,9,в КОТОРОМ выделенный газообраз агент подвергают адиабатному ра ширению 2 . Однако известный способ характер зуется недостаточно высоким коэффициентом извлечения пресной воды. Наиболее близким по технической сущности и достигаемому результату к Яредлагаемому является способ опреснения воды с помощью кристаллогидратного теплоиспользующего цикла путем двухступенчатой кристаллизации газовых гидратов из гидратообразующёго агента и исходной воды так, что пар после испарения агента во второй ступени кристаллизации направляют в первую ступень, повышая его давление инжекцией газообразным агентом, образовавшимся после плавления гидратов, отделения и промывки от рассола кристаллогидратов и их плавление, подачу образовавшейся пресной воды на стадию промывки кристаллогидратов З. Известна установка для осутцествления данного способа, включающая основной и дополнительный кристаллизаторы, промывочную колонну, плавитель кристаллогидратов, связанный с отстойником, эжектор, отделитель рассола и патрубки ввода и вывода суспензии, рассола, жидкого и газообразного агента з . Недостатком данного способа и установки для его осуществления является невысокий коэффициент извлечения пресной воды, что приводит к недоопреснению рассола и выводу его из опреснителя с небольшим соле-. содержанием. Цель изобретения - повыгаение коэффициента извлечения пресной воды. Поставленная цель достигается тем, что согласно способу, включакяцему двухступенчатую кристаллизацию газовых гидратов из гидратообразующего агента и исходной воды, отделение, промывку и плавление кристаллогидратов, подачу образовавшейся пресной воды на стадию промывки кристаллогидратов, суспензию после первой ступени кристаллизации разделяют на рассол с кристаллогидратами и жидкий агент, который затем подают на вторую кристаллизацию причем плавление кристаллогидратов осуществляют в области существования перегретых паров с образованием пресной воды и газообразного агента Установка для осуществления предлагаемого способа, включающая основной и дополнительный кристаллизаторы, промывочную колонну, плавитель кристаллогидратов, связанный с отстойником, эжектор, отделитель рассола и патрубки ввода и вывода суспензии, рассола, жидкого и газообразного агентов, снабжена разделителем рассологидратной суспензии и жидкого агента с патрубками ввода и вывода суспензии и жидкого аген та, при этом патрубок ввода суспензии разделителя соединен с основным и дополнительным кристаллизаторами, патрубок вывода суспензии разделителя - с промывочной колонной, а патру бок вывода жидкого агента - с дополнительным кристаллизатором. На фиг.1 показан цикл теплоисполь зукнцего опреснителя на фазовой диаграмме давление - температура (с использованием в качестве гидратообразующего агента - метилхлорида) на. фиг.2 - схема установки. В диаграмме ( фиг.1 ) линия Е -F кривая упругости (насытчения) агента линии КМ , К, М, , 2 2 f э равновесные кривые гидратообразования в пресной воде, 3,92, 5,51 и 9,26%ного растворах NaCl соответственно. В области 1, ограниченной К ВИТ F существует жидкий агент и газовый гидрат, в области П , ограниченной РВИТМ , существует газообразный агент и гидрат-, в области Ш, ограниченной МВИТб - газообразный агент и вода,- в области IV , ограниченной квите - жидкий агент и вода. Из Лиг.1 видно, что по прототипу коэффициент извлечения опреснителя 0,65, т.е. концентрация сбросного рассола 5,51% NaCl, по предложенному способу коэЛфициент извлечения теллоиспользую1цего опреснителя 0,8, т.е. концентрация сбросного рассола 9,26%-ного NaCl. Установка для осуществления способа состоит из основного 1 и ДОПОЛнительного 2 кристаллизаторов,,промы ночной колонны 3, плавителя 4 с каплеотбойником 5, эжектора б, насосов 7-10, отделителя 11 рассола, дегазатора 12, деаэратора 13 и разделителя 14 суспензии. Основной кристаллизатор 1 и плавитель 4 имеют встроенные теплообменники 15 и 16; Эжектор б соединен рабочей полостью с плавителем 4 выше каплеотбойника 5, выходной полостью - с основным кристаллизатором 1, а приемной - с дополнительным кристаллизатором 2. Разделитель 14 суспензии соединен через насое 7 с выходом из основного кристаллизатора 1, через насос 8 и отделитель 11 рассола - с выходом из дополнительного кристаллизатора 2, через дроссельный вентиль 17 - с дополнительным кристаллизатором 2 и трубопровод ом 18 - с нижней частью промывочной колонны 3. средняя часть которой имеет карман с Фильтрующей сеткой 19, который соединен трубопроводом 20 с основные. кристаллизатором 1 и трубопроводом 21 с дополнительным кристаллизатором 2. НихсняЯ часть плавителя 4 соединена с трубопроводом 22 вывода пресной воды из установки через дегазатор 12 и трубопроводом 23 через насос 9 с верхней частью промывочной колонны. В верхней части промывочной колонны, соединенной с плавителем 4 трубопроводом 24, расположен скрепер 25. Установка работает следующим образом (для примера рассмотрена работа установки на метилхлориде, так же как и в прототипе, Исходный раствор с концентрацией 2%-ного NaCl через деаэратор 13, в котором из него удаляют растворенные газы, под давлением 420 кПа подают насосом 10 в кристаллизатор 1, в котором он контактирует с агентом, подаваемым из выходной полости эжектор б. При перемешивании газообразный агент охлаждается до 288,2 К и часть его конденсируется, а другая часть образует кристаллогидраты при 288,8 К. Теплота конденсации агента и теплота гидратообразования отводится водой с 283К, циркулирцющей через змеевик теплообменника 15. Суспензию (смесь 10% по массе гидратов, жидкий агент и рассол насосом 7 направляют в разделитель 14 суспензии, в качестве которого может служить гидроциклон, либо в отстойник, предварительно смешивая с суспензией (рассол и гидраты газа), подаваемой насосом 8 из кристаллизатора 2. В разделителе 14 суспензии 14 производят разделение суспензии на два потока: один - жидкий агент через дроссельный вентиль 17 направляют в дополнительный кристаллизатор 2, а другой - рассол и гидраты газа, по трубопроводу 18 направляют в нижнюю часть промывочной колонны 3 под давлением 675 кПа.В промывочной колонне гидраты газа отделяют от рассола при помощи фильтрующей сетки 19, а затем промывают от поверхностной рассольной пленки путем противоточной Фильтрации пресной промывочной воды через движу1цийся вверх гидратный слой, как через пористый поршень. Промытые кристаллы скрепером 25 разрыхляют и по трубопроводу 24 подают в плавитель 4, в котором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обессоливания воды | 1971 |

|

SU487021A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-06-15—Публикация

1982-07-28—Подача