регулирующий вентиль - с дополнитель-i ным кристаллизатором, а через другой дополнительный насос - с теплообмен- йиком, ири этом ввод в сепаратор соИзобретение относится к области ;0преснения морской, а также минерализованных вод с помощью кристалло- гидратного тегшоиспользуняцего метода и может быть использовано для разделения минерализованных вод на оп- расненную воДу, и соль либо опресненную воду, соль и насыщенные рассолы.

Целью изобретения является повышение коэ44 ициента извлечения пресной воды.

Часть жидкого агента после плавления гидратов« направляемого на осушку соли, южет быть с достаточной для инженерных расчетов точность определена по следующей зависимости

и

ГС1

т

с

А -ЛаЛ

1 Cp &TiWp

где ЛНкг- - тешюта разложения 1-г

кДж гидрата сопи, Гсоли

di месса соли в составе V-ro гидрата соли, кг/кг НдО}

- теплоемкость жидкого промывочного агента кДж/кг агента « град{

дТо - температура охлаждения жидкого агента, град;

tnnp - масса агента в составе гидратов газа, разла- гающихся в ппавителе, кг/кг .

Щш разделении растворов ыаС1 с исходным солесодержанием от 1 до 3,3%. с использованием гидратообра- зупцего CHjCf эта часть изменяется от 7,5 до 27%, а при использовании в качестве гидратообра- зуюцего агента Ct для разделения растворов с исходньм солесодержа- ннем от 1 до 10% Had при условии.

лей соединен с разделителем суспензии, а вывод жидкости из сепаратора солей соединен с дополнительным кристаллизатором.

10

что соль выделяется в виде дигидра та соли NaCt 2Н2.0 и при принятой температуре охлаждения агента град, эта часть меняется от 5 5,6 до 61,8%.

i Предлагаемый способ предусматривает сжатие всего агента, полученного после плавления гидратов, за исключением той массы агента, которую направляют на осушку гидртов соли.

Масса жидкого агента после конденсации, который сжимают и испаряют может быть с приемлемой точностью определена по следующей зависимости

i i --f - flii ff44- -r

Ьисх) J п|1,рА.1ж Поте

15

20

i -i

rci

-m.

(г)

где

С р а ЛТд

А - удельная масса гидрата,

кг гидр./кг НгО в составе гидрата;

S(,cx и массовые концентрации исходного раствора и раствора после кристаллизации первой ступени;

и- коэффициент инжекции эжектора;Лп - теплота образования .гвдра-

тов газа, кДж/кг гидр.; (,прдИ ij,. - энтальпии газообразного и жидкого агентов При параметрах кристаллизации во второй ступени, кДж/кг; - доля опресненной воды, теряемой при промывке гидратов газа.

потерь

В приведенном уравнении не учтены теппота образования гццратой соли 45 при кристаллизации во второй ступени, а также теплопритокй из .окружающей среды ввиду их незначитель

ной доли в общих тепловыделениях. Эти теплоты могут быть учтены введением поправочного коэффициента, определенного из опытных данных после создания установки, осуществляющей предлагаемый способ.

При разделении растворов NаС с исходным солесодержанием 1,2; 2,5 и 3% с использованием гидратообра- зующего агента СНз С Е при сохранении всех остальных параметров масса жидкого агента после конденсации, которую сжимают и испаряют составляет 0,0601, 0,4970, 0,7188 и 0,9429 кг/к НтО соответственно.

При разделении растворов маСЕ с исходным солесодержанием 4,5; 5; 6; 8 и 10% с использованием в качестве гидратообразующего агента С1г при тепературе испарения Cfj -323K, температуре холодного источника 283К, пр этом коэффициент инжекции эжектора составляет 0,7; масса жидкого агента после конденсации, которую сжимают и испаряют, составляет 0,0146; 0,0593; 0,1503; 0,3381 и 0,5343 кг/к соответственно.

При этом возможны случаи, когда значение п , полученное по формуле, принимает отрицательное значение, на ример, при использовании Cl с сохра иением всех прежних условий при разделении раствора NaC с исходным солесодержанием 2% HI - 0,1598 кг/к НлО. Физический смысл такого случая слишком больной коэффициент инжекции эжектора, т.е. даже при отсутствии потока агента, сжимаемого насосом, нужно снизить коэффициент эжектора т.е. понизить давление сжатия агента (что равносильно возможности использования горячего теплового источника более низкого потенциала), либо повысить температуру холодного источника в конденсаторе, что можно достичь, меняя расход горячего либо холодного теплоносителя. В таком случае уравнение необходимо решить относительно значения коэффициента инжекции эжектора U , приняв iti О, и по полученному значению U найти параметры потоков эжектора.

Пример. Из исходного раствора с концентрацией 2% NaCt удаляют растворенные газы, после чего его контактируют с гидратообразующими агентом, иапример металхлоридом, при давлении 420 кПа. При пбремещивании и охлаждении образуются кристалло

to

20

-,

2124574

гидраты при 288,8 К. Теппота охлаж- дения исходных компонентов rt теплота гидратообразования отводится в окружающую среду бесконтактным способом холодным источником, например холодной водой с температурой 283К. Разность температур около 5,3 К достаточна для обеспечения теплопередачи с экономически приемлемой поверхностью теплообмеиного аппарата. В результате кристаллизации газовых гидратов концентрация рас . сола .в основной ступени кристаллизации повьшается до 3,92% NaCl. Сус- ;

J, пензию смесь 10% гидратов и рассол ) сжимает до давления 675 кПа, смешивают с суспензией, подаваемой из дополнительной ступени кристаллизации после предварительной про- ьывки и направляют на отделение н промывку гидратов от рассола. Газе- вые гидраты отделяют от рассола, промывают от остаточной рассольной пленки, в результате чего давле25 ние суспензии понижается до 610 кПа а затем изобарически нагревают и плавят с образованием пресной воды и жидкого гчдратообразугацего агента при 300,5 К и давлении 607,6 кИа, Часть жидкого агента, полученного в результате разложения гидратов газа, сжимают до давления 1100 кПа и испаряют при 323,15 К, в результате подвода тепла на температурном уровне 328-329 К. Разность тем35 ператур 4,5-5,5 К достаточна для проведения процесса испарения агента с технически приемлемой скоростью. Полученный газообразный агент высокого давления используют в качестве рабочего агента при инжекции газообразного агента из второй ступени кристаллизации. Пресную воду делят на два потока: - представляет собой продуктовую опресненную воду и выводится потребителю, а другой - сжимают до давления 675 кПа и направляют на промывку кристаллогидратов. Рассол, отделенный от гидратов, также разделяют на два потока, один смешивают с исходным раствором и рециркулируют в основную ступень кристаллизации, а другой - смешивают с жидким агентом в дополнительной ступени кристалли55 зации и при перемешивании они обра- зуют кристаллогидраты при 268,15 К и давлении 205 кПа. Теплота гвдрато- образования отводится кипящим жид40

45

50

КИМ агентом, в результате чего образуется газообразный агент, часть которого образует кристаллогидраты, повьшая концентрацию рассола в дополнительной ступени кристаллизации вплоть до эвтектической, после чего вместе с гидратами газа на- чинают выпадать кристаллы соли либо гидратов соли. Суспензию (насы- ценный рассол с концентрацией 24,8% N аС Е газогидраты и гидраты соли NaCE- 2Н20) разделяют на два потока. Один поток - часть рассола и гидраты газа, направляют на предварительную отмьшку гидратов газа исходным рассолом (, отмывают от рассола с концентрацией 24,8% ffaC до концентрации 2-5%УаС1 пос чего направляют кристаллогидраты на окончательную промывку от рассола и затем на плавление с образованием опресненной воды и жидкого гндратообразующего агента, а другой поток - часть рассола и гидра- ты соли направляют на отделение и проьывку гидратов соли от рассола, после чего гидраты соли обезвоживают f (с удалением гидратной воды) частью жидкого агента, образованно- го в результате плавления отмытых гидратов газа, отделяют от агента, дегазируют и выводят потребителю. Гидраты газа и гидраты соли, образованные во второй ступени кристал- лизации, разделяют под действием разности плотностей (f.r. 1080 кг/м fr 1600 кг/м). В Случае работы в режиме без выдачи соли, крепкий рассол может вьшодиться потребителю после отделения гидратов, образованных во второй ступени кристаллизации.

Другую часть газообразного агента, образованного во второй ступе ни кристаллизации в результате отвода теплоты гидратообразования, инжектируют агентом высокого давления (1100 кПа), полученным при испарении части жидкого агента, обра зованного в результате разложения гидратов и сжатого до давления 1100 кПа, который повышает его даление от 205 кПа до 420 кПа, и направляют на конденсацию, после чего сжиженный агент разделяют на три потока; один .- направляют в дополнительную ступень кристаллизации.

ругой - в основную ступень кристализации, .а третий - сжимают и рецир- кулируют на испарение для получеия рабочего агента. Затем цикл повторяют.

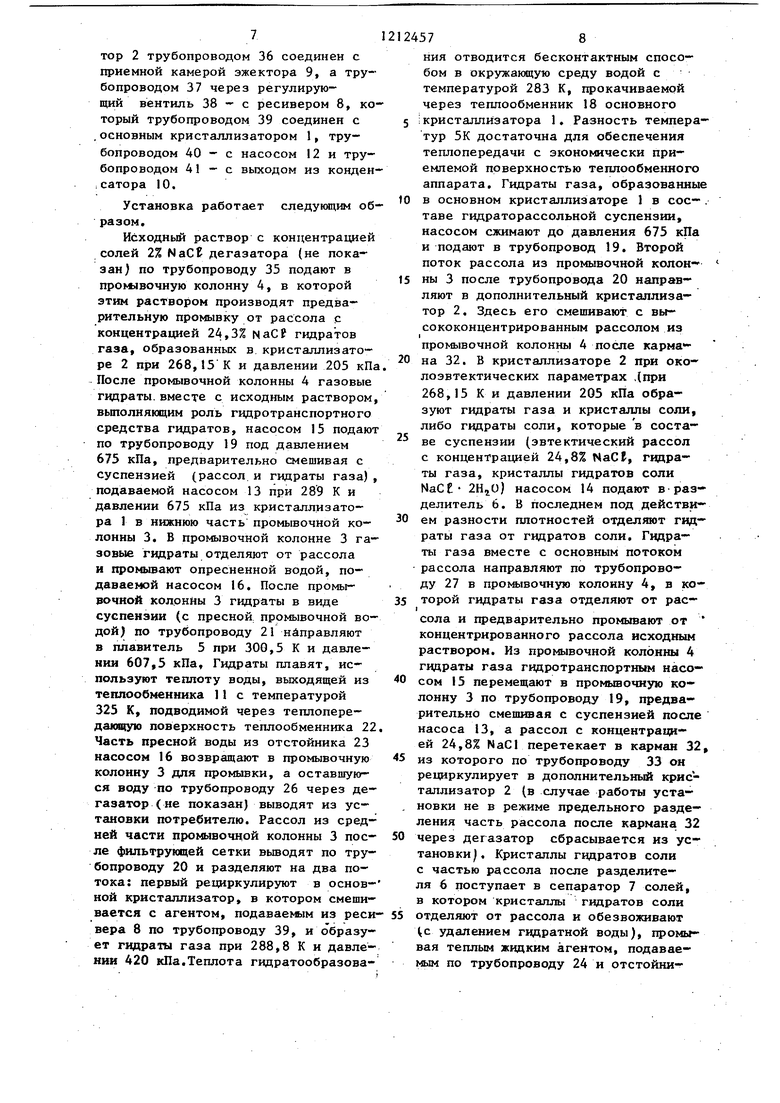

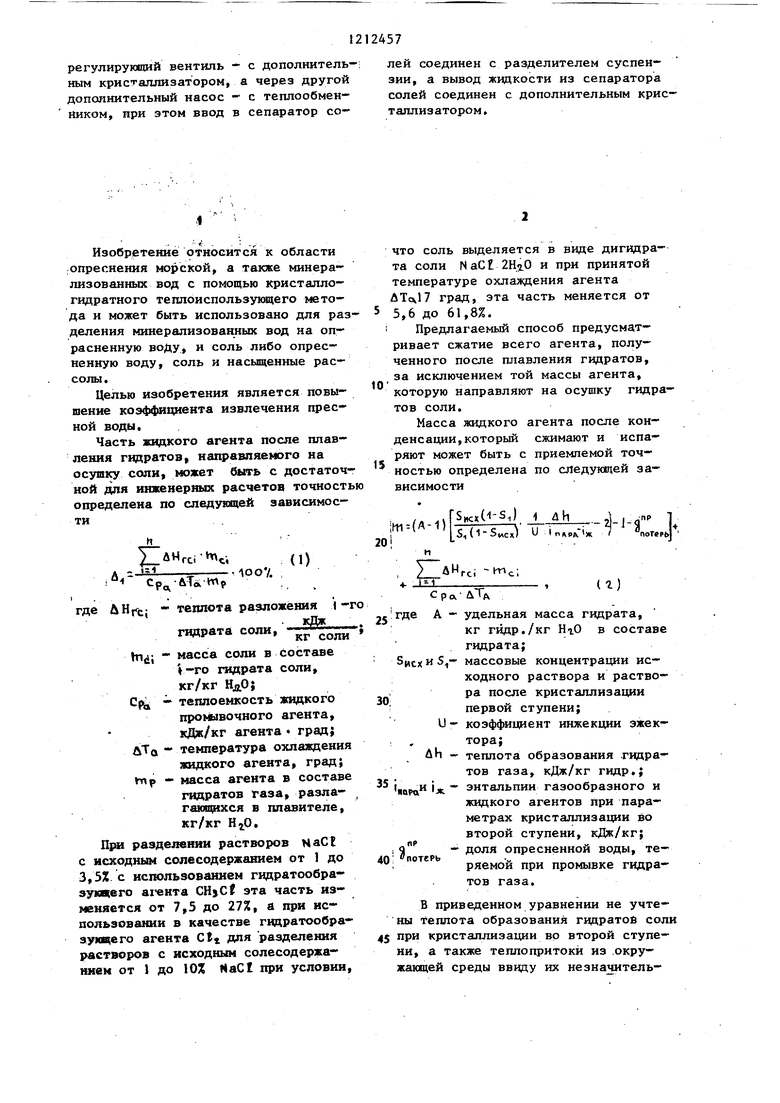

На чертеже изображена установка ля разделения минерализованных вод.

Установка состоит из основного и дополнительного кристаллизаторов 1 и 2, двух промывочных колонн 3 и 4, плавителя 5, разделителя 6, сепаратора 7 солей, ресивера 8, эжектора 9, конденсатора 10, теплообменника 11 и насосов 12-17. Основной кристаллизатор 1, имеющий встроенный теплообменник 18, трубопроводом 19 через насос 13 соединен с нижней частью промывочной колонны 3, средняя часть которой имеет фильтрующую сетку и трубопрс во- дом 20 соединена с основным и дополнительным кристаллизаторами 1 и 2. Верхняя часть промывочной колонны 3 трубопроводом 21 соединена с плави- телем 5, имеющим встроенный теплообменник 22. Нижняя часть плавителя представляет собой отстойник 23, соединенный трубопроводом 24 с сепаратором 7 солей, через насос 17 - с теплообменником 11, трубопроводом 25 с трубопроводом 26 вывода пресной воды из установки и насосом 16,подачи пресной воды в промывочную Колонну 3 для промьгаки кристаллов гидратов газа. Дополнительный кристаллизатор 2 через насос 14 соединен с разделителем 6, который в свою очередь трубопроводами 27 и 28 соединен с нижней частью промывочной колонны 4 и с сепаратором 7 солей соответственно. Сепаратор 7 солей UMset трубопроводы 29 и 30 вывода соли из установки, которыми соединен с дополнительным кристаллизатором 2. Средняя часть промывочной колонны 4 имеет фильтрующую сетку 31, с наружной стороны которой расположен карман 32, соединенный трубопроводом 33 с дополнительным кристаллизатором 2 и с трубопроводом 34 вывода рассола из установки. Верхняя часть промывочной колонны 4 имеет трубопровод 35 подачи исходного раствора в установку и соединена через насос 15 с трубопроводом 19. Дополнительный кристаплиза10

15

20

25

тор 2 трубопроводом 36 соединен с приемной камерой эжектора 9, а трубопроводом 37 через регулирующий вентиль 38 - с ресивером 8, который трубопроводом 39 соединен с основным кристаллизатором 1, трубопроводом 40 - с насосом 12 и трубопроводом А1 - с выходом из конден- сатора 10.

Установка работает следующим образом.

Исходный раствор с концентрацией солей 2% NaCE дегазатора (не показан) по трубопроводу 35 подают в промлвочную колонну 4, в которой этим раствором производят предварительную промывку от рассола с концентрацией 24,3% NaCf гидратов газа, образованных в кристаллизаторе 2 при 268,15 К и давлении 205 кПа, После промывочной колонны 4 газовые гидраты.вместе с исходным раствором, выполняющим роль гидротранспортного средства гидратов, насосом 15 подают по трубопроводу 19 под давлением 675 кПа, предварительно смешивая с суспензией (рассол и гидраты газа), подаваемой насосом 13 при 289 К и авлении 675 кПа из кристаллизатора 1 в нижнюю часть промывочной коонны 3. В промывочной колонне 3 газовые гидраты отделяют от рассола и промывают опресненной водой, поаваемой насосом 16. После промы- эочной колонны 3 гидраты в виде суспензии (с пресной, промывочной воой) по трубопроводу 21 направляют в плавитель 5 при 300,5 К и давлении 607,5 кПа, Гидраты плавят, используют теплоту воды, выходящей из теплообменника 11 с температурой 325 К, подводимой через теплопере- аюцую поверхность теплообменника 22. Часть пресной воды из отстойника 23 насосом 16 возвращают в промывочную колонну 3 для промывки, а оставп1ую- ся воду по трубопроводу 26 через дегазатор (не показан) выводят из установки потребителю. Рассол из средей части промывочной колонны 3 посе фильтрующей сетки выводят по трубопроводу 20 и разделяют на два потока: первый рециркулируют в основ- ой кристаллизатор, в котором смешивается с агентом, подаваемым из реси- 55 вера 8 по трубопроводу 39, и образует гидраты газа при 288,8 К и давлеии 420 кПа.Теплота гидратообразова30

35

40

45

50

12124578

ния отводится бесконтактным спосо-

0

5

0

5

0

5

0

5

бом в окружакицую среду водой с температурой 283 К, прокачиваемой через теплообменник 18 основного iкристаллизатора 1. Разность температур 5К достаточна для обеспечения теплопередачи с экономически приемлемой поверхностью теплообменного аппарата. Гидраты газа, образованные в основном кристаллизаторе 1 в сое- . таве гидраторассольной суспензии, насосом сжимают до давления 675 кПа и подают в трубопровод 19. Второй поток рассола из промывочной колон- ны 3 после трубопровода 20 направляют в дополнительный кристаллизатор 2. Здесь его смешивают с вы-

сококонцентрированным рассолом из

I

промывочной колонны 4 после карма - на 32. В кристаллизаторе 2 при око- лоэвтектических параметрах .(при 268,15 К и давлении 205 кПа образуют гидраты газа и кристаллы соли, либо гидраты соли, которые в составе суспензии (эвтектический рассол с концентрацией 24,8% NaCt, гндра- ты газа, кристаллы гидратов соли NaCE- 2HjO) насосом 14 подают в разделитель 6. Б последнем под действием разности плотностей отделяют гидраты газа от гидратов соли. Гидраты газа вместе с основным потоком рассола направляют по трубопроводу 27 в промывочную колонну 4, в которой гидраты газа отделяют от рас- I

сола и предварительно промывают от концентрированного рассола исходным раствором. Из промывочной колонны 4 гидраты газа гидротранспортным насосом 15 перемещают в промывочную колонну 3 по трубопроводу 19, предварительно смешивая с суспензией после насоса 13, а рассол с концентрацией 24,8% NaCl перетекает в карман 32, из которого по трубопроводу 33 он рециркулирует в дополнительный кристаллизатор 2 (в случае работы установки не в режиме предельного разделения часть рассола после кармана 32 через дегазатор сбрасывается из установки). Кристаллы гидратов соли с частью рассола после разделителя 6 поступает в сепаратор 7 солей, в котором кристаллы гидратов соли отделяют от рассола и обезвоживают Лс удалением гидратной воды), промывая теплым жидким агентом, подаваемым по трубопроводу 24 и отстойника 23 образованного .после плавления гидратов газа, затем отделяют от агента и выводят из..установки в виде продукта. Жидкий промывочный агент вместе с рассолом по трубопроводу 30 направляют в дополнительный кристаллизатор 2, Теплоту образования гидратов в основном кристаллизаторе I отвддят холодной водой, прокачиваемой через теплообменннк 18, а теплоту образования гидратов в кристаллизаторе 2 отводят за счет кипения части жидкого агента, пары которого по трубопроводу 36 инжектируются эжектором 9. Газообразный агент после зжектора 9 под давлением 420 кПа подают в конденсатор 10 в котором он конденсируется при 288)2 К за счет безконтактного тепло обмена с холодной водой, прокачиваемой через конденсатор 10. После кон

1245710

денсатора 10 жидкий агент стекает в- раствор 8, из которого он выводится по трем трубопроводам; 37 - через регулирующий вентиль 38 в дополнитель5 ный кристаллизатор 2 для образования гидратов газа и отвода тепла гид- раторбразования, 39 - в основной кристаллизатор 1 для образования гидратов газа и 40 - для подачи насо10 сом 12 в теплообменник П, в котором он испаряется при 323 К и давлении 1100 КПа за счет бесконтактного подвода тепла водой с температурой 333 К, прокачиваемой через теппооб-

15 менник И, После теплообменника 11 газообразный агент высокого давления подают на вход электрода 9. Часть горячей воды после выхода из теплообменника 11 подают в теплооб-

20 менник 22 для плавления гидратов прн 300,5 К в плавителе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Кристаллогидратная установка для обессоливания воды | 1978 |

|

SU997715A1 |

| Способ обессоливания минерализованных вод | 1979 |

|

SU861331A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Опреснитель морской воды | 1976 |

|

SU608767A2 |

| ОПРЕСНИТЕЛЬ МОРСКОЙ ВОДЫ | 1972 |

|

SU355068A1 |

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

1. Способ разделения минерали зованных вод, включающий двухступенчатую кристаллизацию газовых гидратов из гвдратообразующего агента и исходной воды, инжекцию пара после испарения агента во второй ступени кристаллизации, отделение, промывку и плавление кристаллогидратов, подачу части образовавшейся пресной воды на стадию промывки кристаллизаторов , отличающийся тем, что, с целью повышения коэффициента извлечения пресной воды,жидкий агент, полученный при плавлении кристаллогидратов, делят на две части, одну часть направляют на осушку соли, образованной во второй ступени кристаллизации, вместе с кристаллогидратами, другую - вместе с частью жидкого агента после конден- сащш сжимают и испаряют при более высоком давлении, чем давление плавления гидратов, определяемом тем,пературным уровнем бросового тепла. 2.Способ поп.1,отличаю- щ и и с я тем, что часть жидкого агента, направляемого на осушку соли, составляет 5-60% от всего жидкого агента. 3.Способ ПОП.1, отличающийся тем, что температурный уровень бросового тепла- составляет 323-353К. 4.Способ по П.1, о тличаю- щ и и с я тем, что, с целью экономии расхода горячего теплоносителя, плавление кристаллогидратов осуществляют теплом, сбрасываемым после испарения жидкого агента. 5.Установка для разделения минерализованных вод, содержащая соединенные трубопроводами основной и дополнительный кристаллизаторы, про- №шочную колонну, плавитель газовых гидратов, связанный с отстойником, эжектор, разделитель суспензии и насос, отличающаяся тем, что, с целью повышения коэффициента извлечения пресной воды, установка снабжена теплообменником, ко ндерса- тором, ресивером, сепаратором солей и двумя дополнительными насосами, при этом вывод жидкого агента из отстойника плавителя соединен параллельно с сепаратором солей и через дополнительный насос с теплообменником, вывод газообразного агента из теплообменника соединен с рабочей полостью эжектора, вывод газообразного агента из которого соединен с конденсатором, а вывод жидкого агента конденсатора соединен с ресивером, вывод жидкого агента которого соединен параллельно с основным кристаллизатором и через 9 tsd кэ 4 ел

внигаш

Тираж 663

Заказ 667/7 Подписное

Филиал ШШ Патент, г.Ужгород, ул.Проектная, А

| Способ увеличения высоты пролетного строения затвора на действующих гидросооружениях | 1981 |

|

SU1006583A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-23—Публикация

1983-12-21—Подача