Изобретение относится к способам разлелеиия и очистки веществ зонной плавкой и может быть использовано в химической технологии при получении высокочистых металлов и особо чистых веществ.

Процесс зонной плавки, как и любой процесс кристаллизационной очистки или разде ния, основан на различии в растворимости примесей в жидкой и твердой фазе очищаемого вещества.

Известен способ очистки веществ зонной плавкой, заключающийся в том, что по слитку вещества медленно передвигаются .одна или несколько расплавленных зон, в которых концентрируются примеси, таким образом достигается перераспределение примесей по длине слитка. Скорость передвижения зоны лимитируется скоростью диффузии примесей от фронта кристаллизации в расплав исоставляет 0,013-5 см/ч.13.

В реальном процесса перед фронтом кристаллизации неизбеясно возникает так называемый диффузионный слой в котором концентрация приме,сей значительно вьиие, чем средняя в расплавленной зоне. Толщина этого слоя тем больше, че.м выше вязкость расплава и чем больше скорость передвижения фронта кристаллизации, поэтому вещества, вязкие з расплаве.. вблизи температуры кристаллизации, можно очищать лишь при бесконечно малой скорости передвижения расплавленной зоны, иначе неизбежен захват примесей твердой фазой и очистки не происходит. Бороться с этим явлением, можно лишь путем интенсивного перемешивания расплавленной зоны, однако даже при интенсивном перемешивании скорость передвижения зоны, а следовательно, и производительность процесса остается низкой.

Наиболее близким к изобретению является способ очистки веществ зонной плавкой путем наложения на слитой очищаемого вещества центробежного поля с осью вращения, находящейся в одной плоскости с осью слитка, с центробежным ускорением, направленным параллельно фронту кристаллизации, последующего нагрева слитка, создания расплавленной зоны и перемещения ее с созданием многократного цикла плавление - кристаллизация.

Слои расплава у фронта плавления и кристаллизации по температуре и плотности отличаются от основной массы расплава Под воздействием центробежной силы в зоне происходит перемешивание с постоянным омыванием фронта кристаллизации свежими порциями расплава - диффузионный слой срывается с поверхности кристаллизации. Интенсивность перемешивания пропорциональна, а толщина диффузионного слоя обратно пропорциональна величине центробежного ускорения. По данному способу путем применения центробежного ускорения порядка 48 при зонной очистке нафталина с использованием скорости передвижения расплавленной зоны 12 см/ч удалосб достигнуть той же эффективности очистки, что и при стационарном режиме со скоростью 2,5 см/ч 2.

недостатком данного способа является то, что при сохранении значени скорости передвижения расплавленных зон в пределах 12-20 см/ч и центробежного ускорения не более 48 невозможно повысить степень очкстки нафталина по антрацену ниже 0,45 мае.%. Тем более, что повышени значений скорости и ускорения приводит к обратному эффекту, т.е. к -снижению степени очистки вещества.

Цель изобретения - повышение степени очистки вещества.

Поставленная цель достигается тем, что согласно способу очистки веществ зонной плавкой путем наложения на слитсж очищаемого вещества Центробежного.поля с осью вращения, находящейся в одной плоскости с осью слитка, с центробежным ускорением, направленным параллельно фронту кристаллизации, последующего нагрева слитка, созданием расплавленной зоны и его перемещения с созданием многократного цикла плавлениекристаллизация, нагретому слитку после создания расплавленной зоны при.его перемещении придают вибрацию в направлении оси вращения при частоте 200 - 1000 Гц и амплитуде колебания 0,1 - 10 мкм.

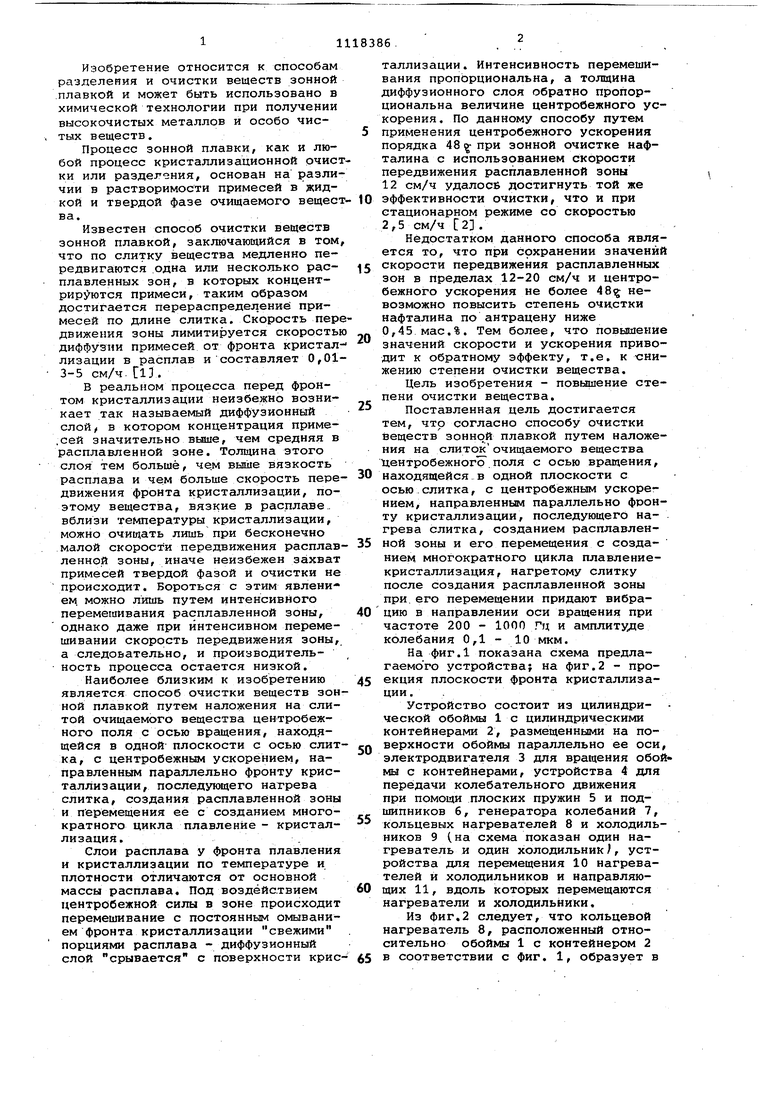

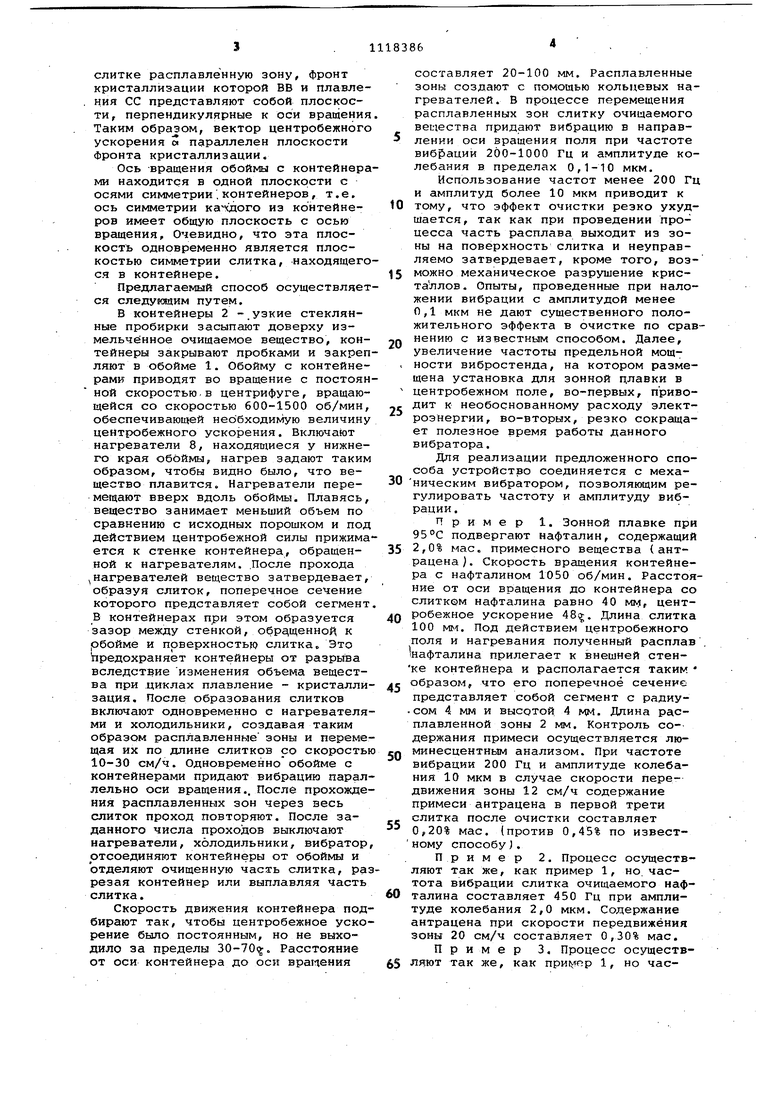

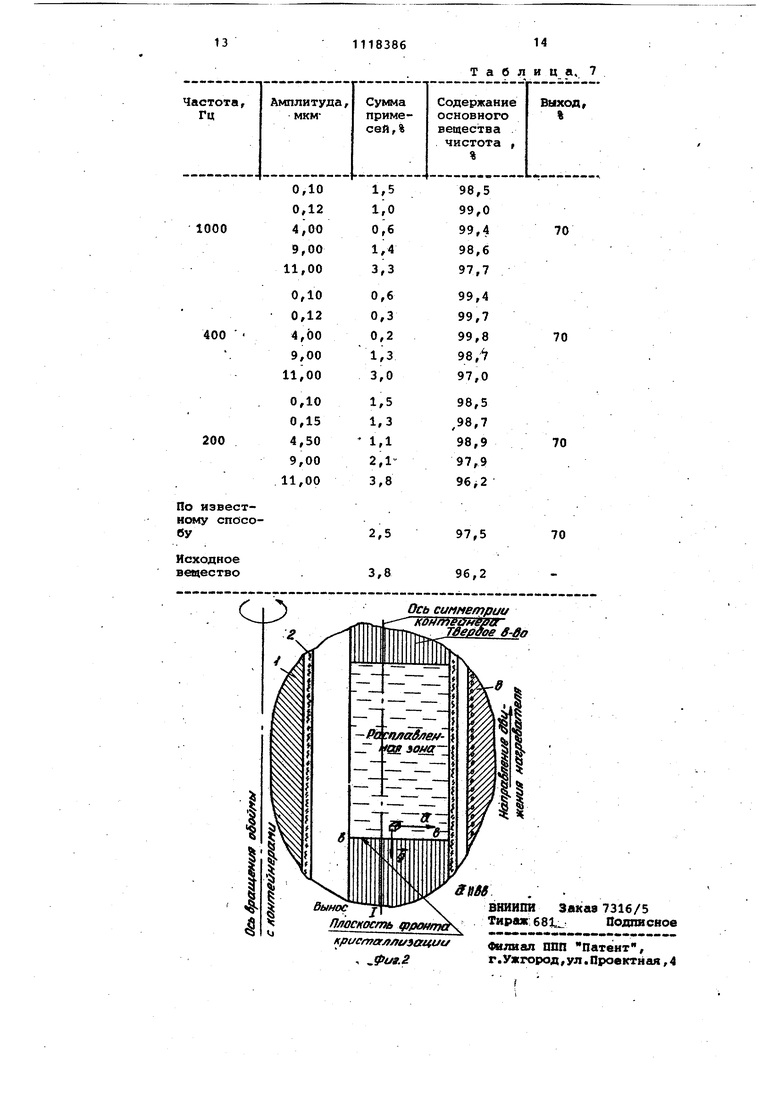

На фиг.1 показана схема предлагаемого устройства; на фиг.2 - проекция плоскости фронта кристаллизации. .

Устройство состоит из цилиндрической обоймы 1 с цилиндрическими контейнерами 2, размещенными на поверхности обоймы параллельно ее оси электродвигателя 3 для вращения обомы с контейнерами, устройства 4 для передачи колебательного движения при помощи плоских пружин 5 и подшипников 6, генератора колебаний 7, кольцевых нагревателей 8 и холодильников 9 (на схема показан один нагреватель и один холодильник), устройства для перемещения 10 нагревателей и холодильников и направляющих 11, вдоль которых перемещаются нагреватели и холодильники.

Из фиг.2 следует, что кольцевой нагреватель 8, расположенный относительно обоймы 1 с контейнером 2 в соответствии с фиг. 1, образует в

слитке расплавленную зону, фронт кристаллизации которой ВВ и плавления СС представляют собой плоскости, перпендикулярные к оси вращения. Таким образом, вектор центробежного ускорения параллелен плоскости Фронта кристаллизации.

Ось -вращения обоймы с контейнерами находится в одной плоскости с осями симметрии, контейнеров, т.е. ось симметрии ка кдого из контейнеров имеет общую плоскость с осью вращения. Очевидно, что эта плоскость одновременно является плоскостью симметрии слитка, находящегося в контейнере.

Предлагаемый способ осуществляется следующим путем.

В контейнеры 2 - узкие стеклянные пробирки засыпают доверху измельчённое очищаемое вещество, контейнеры закрывают пробками и закрепляют в обойме 1. Обойму с контейнерами приводят во вращение с постоянной скоростью.в центрифуге, вращающейся со скоростью 600-1500 об/мин, обеспечивающей необходимую величину центробежного ускорения. Включают нагреватели 8, находящиеся у нижнего края обОймы, нагрев задают таким образом, чтобы видно было, что вещество плавится. Нагреватели перемещают вверх вдоль обоймы. Плавясь, вещество занимает меньший объем по сравнению с исходных порошком и под действием центробежной силы прижимается к стенке контейнера, обращенной к нагревателям. После прохода нагревателей вещество затвердевает, образуя слиток, поперечное сечение которого представляет собой сегмент. В контейнерах при этом образуется зазор между стенкой, обраденно к рбойме и поверхностью слитка. Это предохраняет контейнеры от разрыва вследствие изменения объема вещества при циклах плавление - кристаллизация. После образования слитков включают одновременно с нагревателями и холодильники, создавая таким образом расплавленные зоны и перемещая их по длине слитков со скоростью 10-30 см/ч. Одновременно обойме с контейнерами придают вибрацию параллельно оси вращения.. После прохождения расплавленных зон через весь слиток проход повторяют. После заданного числа проходов выключают нагреватели, холодильники, вибратор, отсоединяют контейнеры от обоймы и отделяют очищенную часть слитка, разрезая контейнер или выплавляя часть слитка.

Скорость движения контейнера подбирают так, чтобы центробежное ускорение было постоянным, но не выходило за пределы 30-70(5. Расстояние от оси контейнера до оси вратения

составляет 20-100 мм. Расплавленные зоны создают с помошью кольцевых нагревателей. В процессе перемещения расплавленных зон слитку очищаемого вещества придают вибрацию в направлении оси вращения поля при частоте вибЁЬаций 200-1000 Гц и амплитуде колебания в пределах 0,1-10 мкм.

Использование частот менее 200 Гц и амплитуд более 10 мкм приводит к тому, что эффект очистки резко ухудшается, так как при проведении процесса часть расплава выходит из зоны на поверхность слитка и неуправляемо затвердевает, кроме того, возможно механическое разрушение кристаллов. Опыты, проведенные при наложении вибрации с амплитудой менее 0,1 мкм не дают существенного положительного эффекта в очистке по сравнению с известным способом. Далее, увеличение частоты предельной мощности вибростенда, на котором размещена установка для зонной цлавки в центробежном поле, во-первых, приводит к необоснованному расходу электроэнергии, во-вторых, резко сокращает полезное время работы данного вибратора.

Для реализации предложенного способа устройство соединяется с механическим вибратором, позволяющим регулировать частоту и амплитуду вибрации.

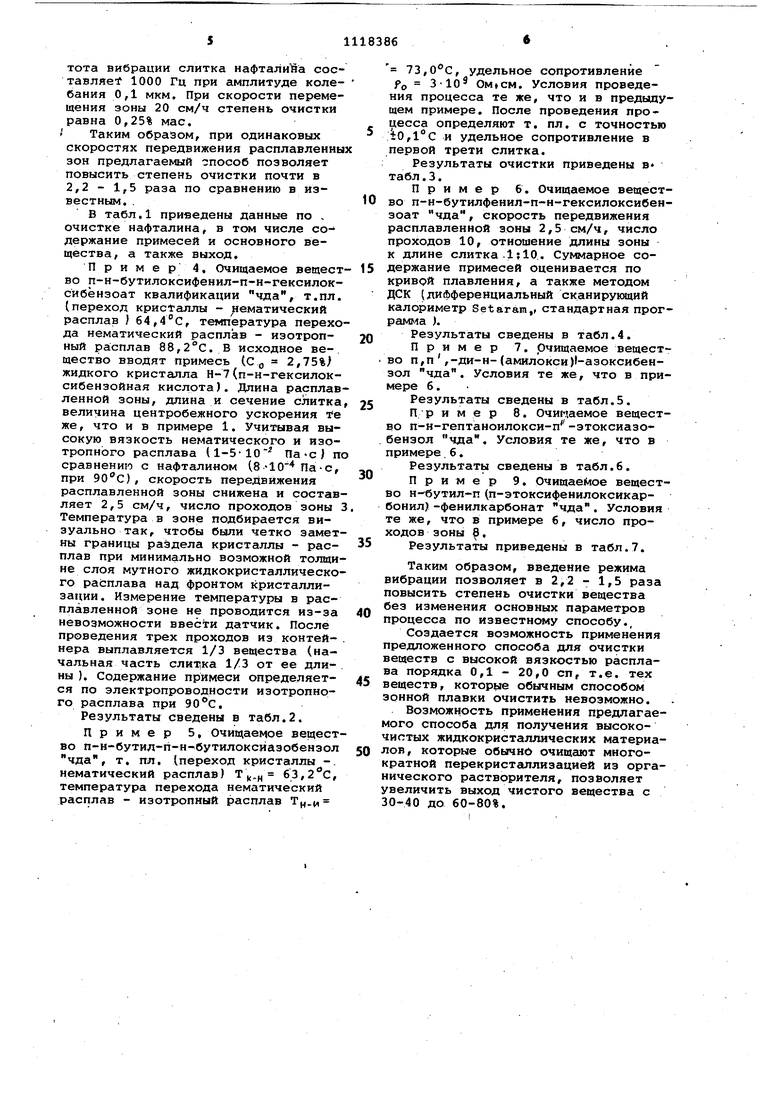

Пример 1. Зонной плавке при подвергают нафталин, содержащий 2,0% мае. примесного вещества (антрацена). Скорость вращения контейнера с нафталином 1050 об/мин. Расстояние от оси вращения до контейнера со слитком нафталина равно 40 мм, центробежное ускорение 481. Длина слитка 100 мм. Под действием центробежного поля и нагревания полученный расплав нафталина прилегает к внешней стенке контейнера и располагается таким образом, что его поперечное сечение представляет собой сегмент с радиу.сом 4 мм и высотой 4 мм. Длина расплавленной зоны 2 мм. Контроль СО-держания примеси осуществляется люминесцентньтм анализом. При частоте вибрации 200 Гц и амплитуде колебания 10 мкм в случае скорости передвижения зоны 12 см/ч содержание примеси антрацена в первой трети слитка после очистки составляет 0,20% мае. (против 0,45% по известному способу),

Пример 2. Процесс осуществляют так же, как пример 1, но. частота вибрации слитка очищаемого нафталина составляет 450 Гц при амплитуде колебания 2,0 мкм. Содержание антрацена при скорости передвижения зоны 20 см/ч составляет 0,30% мае.

Пример 3. Процесс осуществляют так же, как 1, но частота вибрации слитка нафталина составляв 1000 Гц при амплитуде колебания 0,1 мкм. При скорости перемещения зоны 20 см/ч степень очистки равна 0,25% мае.

Таким образом, при одинаковых скоростях передвижения расплавленны зон предлагаемый способ позволяет повысить степень очистки почти в 2,2 - 1,5 раза по сравнению в известным. .

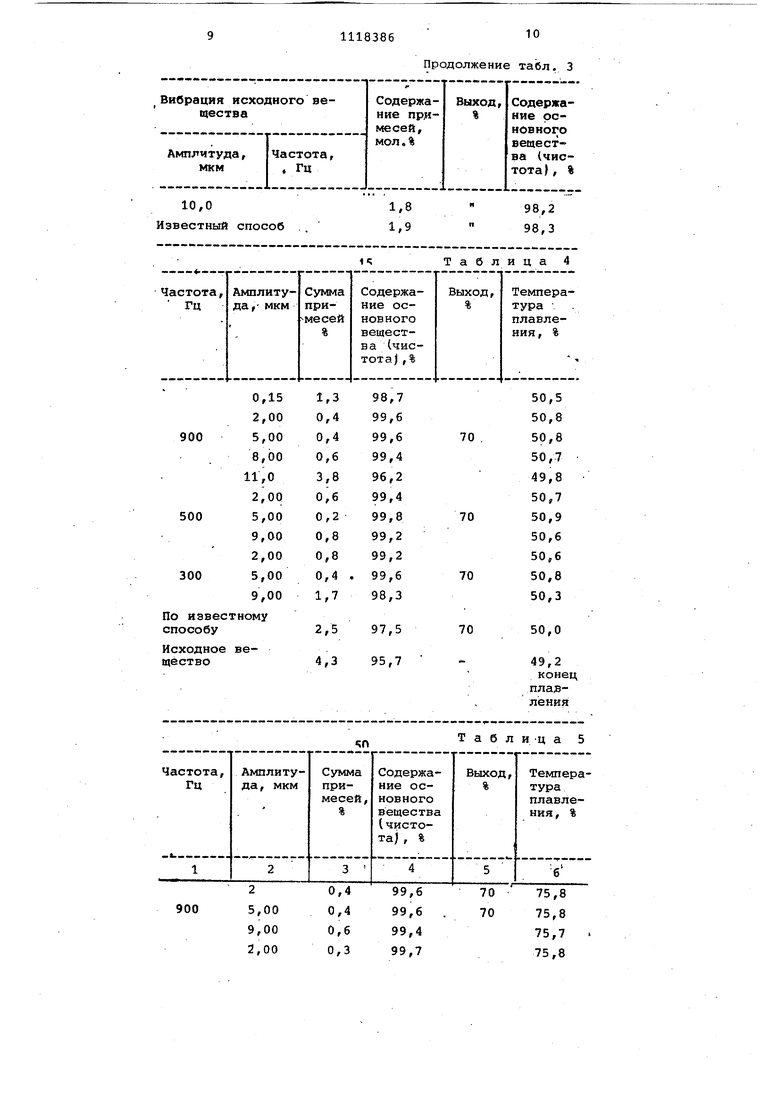

В табл.1 приведены данные по « очистке нафталина, в том числе содержание примесей и основного вещества, а также выход.

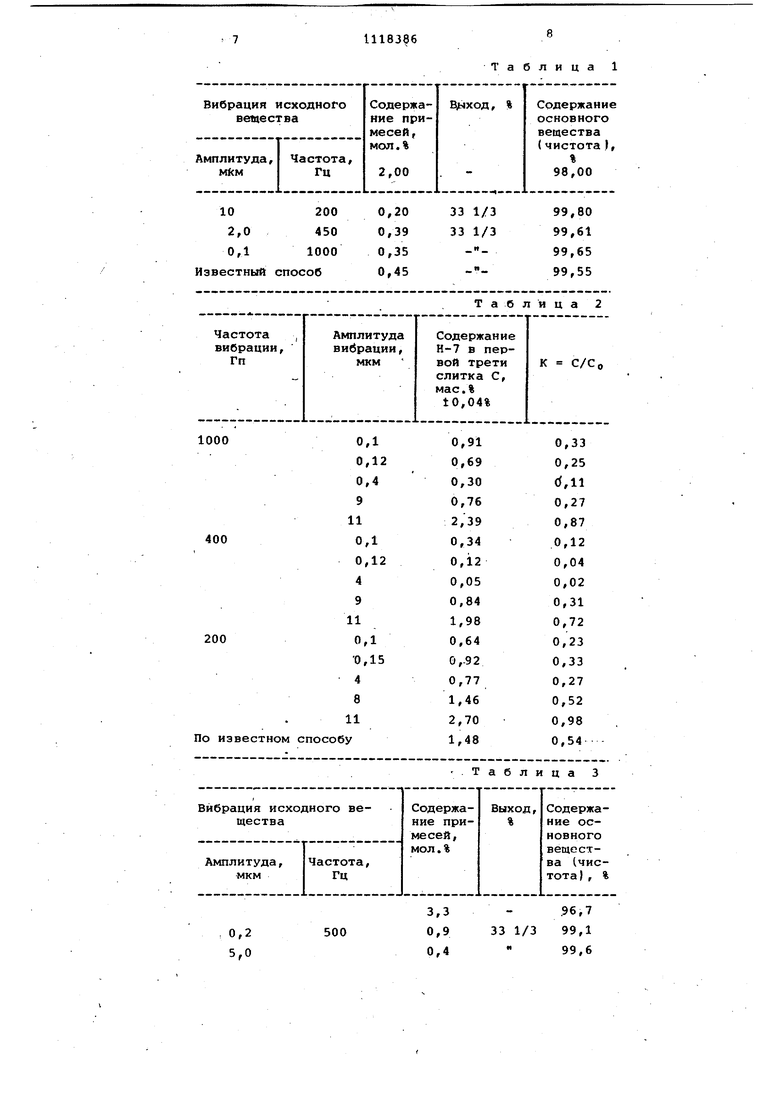

П р и м е р 4. Очищаемое вещест во п-н-бутилоксифенил-п-н-гексилоксибёнзоат квалификации чда, т.пл. (переход кристаллы - 1ематический расплав ) 64,4°С, температура перехода нематический расплав - изотропный расплав 88,2С. В исходное вещество вводят примесь (С 2,75%) жидкого кристалла Н-7(п-н-гексилоксибенэойная кислота). Длина расплавленной зоны, длина и сечение слитка величина центробежного ускорения fe же, что и в примере 1. Учитывая высокую вязкость нематического и изотропного расплава (1-5-10 Па-с) п сравнению с нафталином (, при ), скорость передвижения расплавленной зоны снижена и составляет 2,5 см/ч, число проходов зоны Температура в зоне подбирается визуально так, чтобы были четко заметны границы раздела кристаллы - расплав при минимально возможной толщине слоя мутного жидкокристаллического расплава над фронтом кристаллизации. Измерение температуры в расплавленной зоне не проводится из-за невозможности ввести датчик. После проведения трех проходов из контейнера выплавляется 1/3 вещества (начальная часть слитка 1/3 от ее длины ). Содержание примеси определяется по электропроводности изотропного расплава при 90®С.

Результаты сведены в табл.2.

Пример 5, Очищаемое вещество п-н-бутил-п-н-бутилоксйазобензол чда, т. пл. (переход кристаллы -. нематический расплав) Т ,ц 63,2с, температура перехода нематический расплав - изотропный расплав

73,0с, удельное сопротивление fo 3-10 . Условия проведения процесса те же, что и в предыдущем примере. После проведения проiiecca определяют т. пл. с точностью ±0,1° С и удельное сопротивление в первой трети слитка.

Результаты очистки приведены в табл.3.

Пример б. Очищаемое вещество п-н-бутилфенил-п-н-гексилоксибензоат чда, скорость передвижения расплавленной зоны 2,5 см/ч, число проходов 10, отношение длины зоны к длине слитка-1;10. Суммарное содержание примесей оценивается по кривой плавления, а также методом дек (дифференциальный сканирукяций калориметр Set агат,, стандартная программа ).

Результаты сведены в табл.4.

Пример 7. рчищаемое вещество п,п ,-ди-н- (амилокси)1-азоксибензол чда. Условия те же, что в примере б.

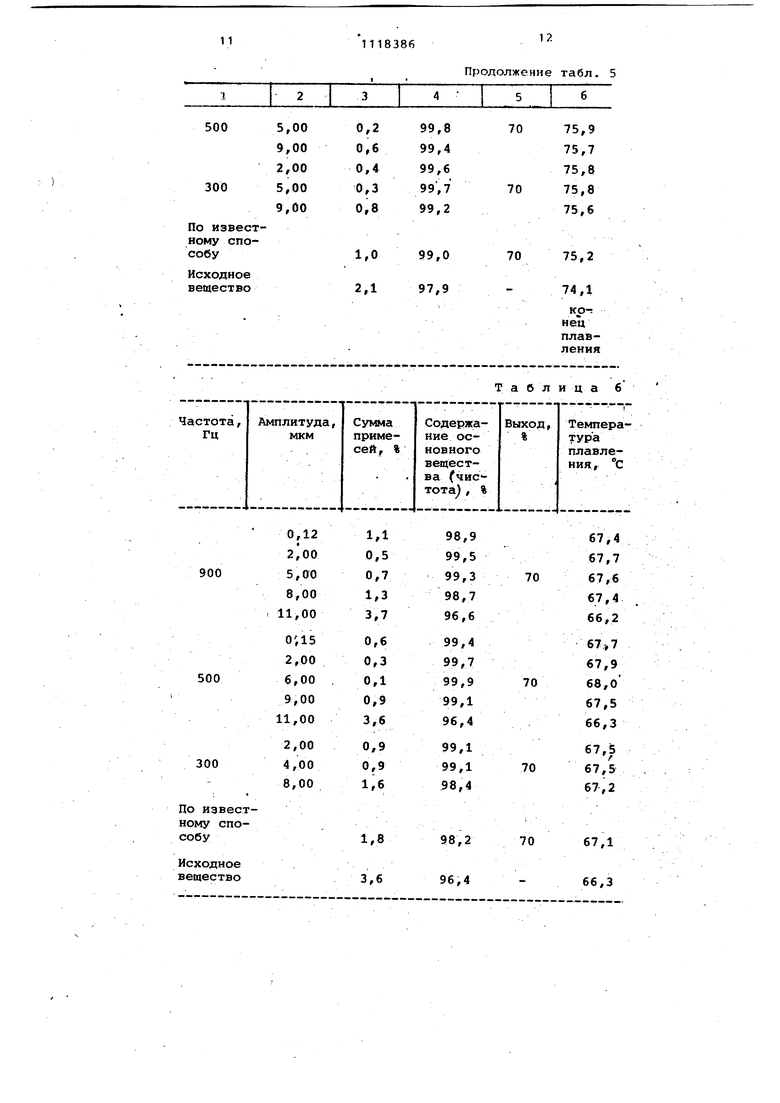

Результаты сведены в табл.5.

Пример 8. Очипаемое вещество п-н-гептаноилокси-п -этоксиазобензол чда. Условия те же, что в примере.6.

Результаты сведены в табл.6.

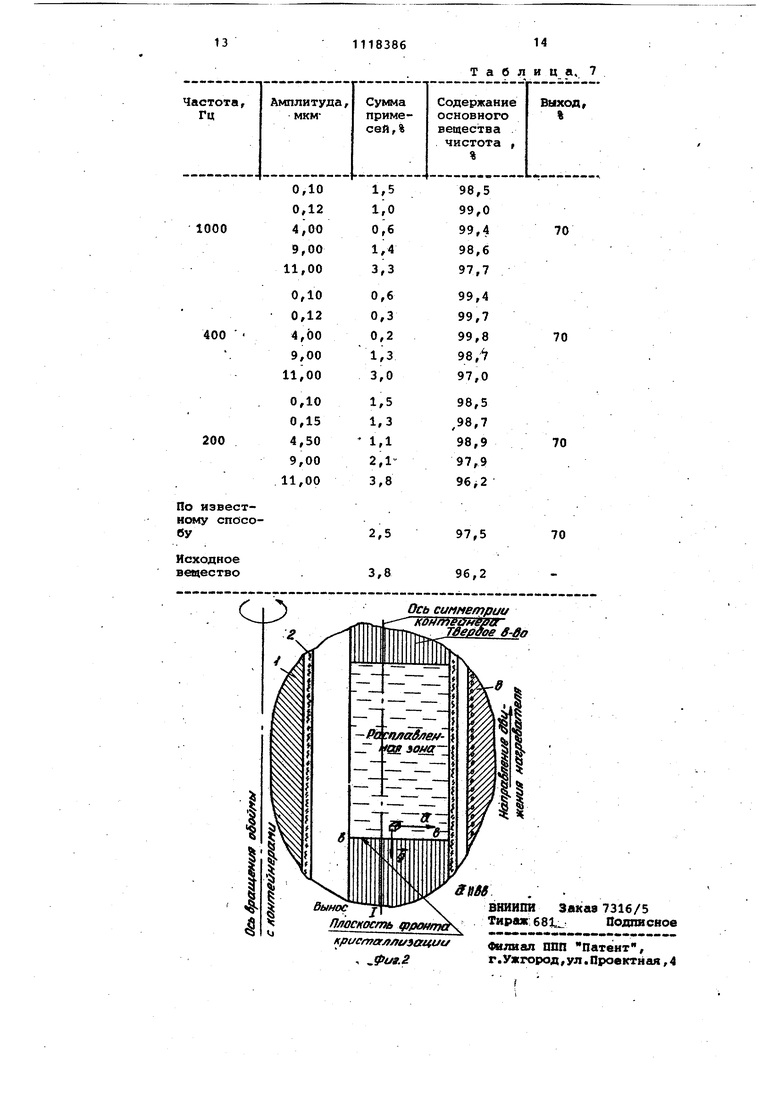

Пример 9. Очищаемое вещество н- бутил-п (п-этоксифенилоксикарбонил)-фенилкарбонат чда. Условия те же, что в примере 6, число проходов зоны .

Результаты приведены в табл.7.

Таким образом, введение режима вибрации позволяет в 2,2 - 1,5 раза повысить степень очистки вещества без изменения основных параметров процесса по известному способу..

Создается возможность применения предложенного способа для очистки веществ с высокой вязкостью расплава порядка 0,1 - 20,0 сп,т.е. тех веществ, которые обычным способом зонной плавки очистить невозможно.

Возможность применения предлагаемого способа для получения высокочистых жидкокристаллических материалов, которые обычно очищают многократной перекристаллизацией из органического растворителя, позволяет увеличить выход чистого вещества с 30-40 до 60-80%.

Вибрация исходного Содержа- Цыход, %Содержание

вещества ние при-основного

мплитуда, Частота,%

м«м Гц 2,00 . -98,00

10 200 0,20 33 1/399,80

2,0 450 0,39 33 1/399,61

0,1 1000 0,35 ,65

звестный способ 0,45 ,55

Частота , Амплитуда Содержание вибрации, вибрации, Н-7 в перГп мкм вой третиК С/С

0,1

0,1

0,1 стном способу

Вибрация исходного вещества

Частота,

Амплитуда, Гц мкм

500

0,2 5,0

месей,вещества

(чистота,

Таблица 2

слитка С, мас.% 10,04%

0,33

0,12 0,25 6,11 0,4 9 0,27 0,87 0,12

0,12 0,04 4 9 0,02 0,31 0,72 0,23

0,15 0,33 4 8 0,27 0,52

11 0,98 0,54

Таблица

СодержаВыход, % ние основноговещества (чистота) , %

.96,7 99,1

33 1/3 99,6

1118386 О

Продолжение табл. 3

Продолжение табл. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ОЛОВА | 1992 |

|

RU2081196C1 |

| Устройство для очистки расплавов металлов от поверхностных загрязнений | 1983 |

|

SU1142533A1 |

| Устройство для разделения и очистки веществ | 1975 |

|

SU693575A1 |

| Устройство для очистки веществ направленной кристаллизацией | 1982 |

|

SU1063429A1 |

| Способ для очистки висмута зонной плавкой, покровный флюс и аппарат для осуществления способа зонной плавки | 2020 |

|

RU2738036C2 |

| КОНТЕЙНЕР ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2091515C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

СПОСОБ ОЧИСТКИ ВЕЩЕСТВ ЗОН.НОЙ ПЛАВКОЙ путем наложения на слиток очищаемого вещества центробежного поля с осью вращения, находяпцейся в одной плоскости с осью слитка, с центробежным ускорением, направленным параллельно фронту кристаллизации, последукнцего нагрева слитка, создания расплавленной зоны и перемещения ее с созданием многократного цикла плавление - кристаллизация, отличающийся тем/ что, с целью повышения степени очистки, нагретому слитку после создания расплавленной зоны при его перемещении придают вибрацию в направлении оси вращения при частоте 2001000 Гц и амплитуде колебания 0,110 мкм.

Т а б л и ц а б

67,4 67,7 67,6 67,4 66,2

67/9 68,о 67,5 66,3

67,5 67,5 67,2

70

67,1 66,3

Таблица. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пфанн В | |||

| Зонная плавка | |||

| М | |||

| , Мир, 1970, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Anderson E.L | |||

| Rapid Zone melting in a centrifugal Field-Chemist ry and industry, 39, 1966, c | |||

| Коробка скоростей для самодвижущихся повозок с постоянно сцепленными парами шестерен | 1921 |

|

SU1615A1 |

| 00 00 00 Од (54) | |||

Авторы

Даты

1984-10-15—Публикация

1982-12-23—Подача