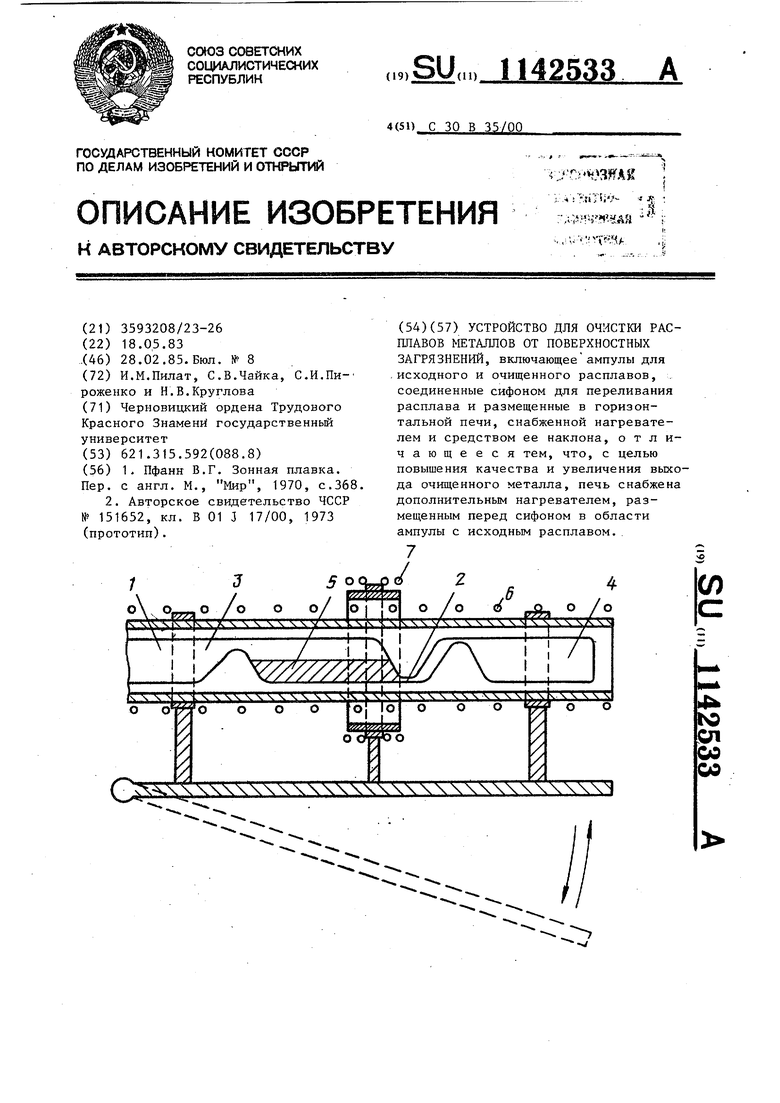

1 Изобретение относится к технологии очистки исходных материалов для получения монокристаллов. Для изготовления преобразователе энергии различного типа из полупроводников и полуметаллов необходимы монокристаллы высокой степени совершенства, получение которых зависит не только ГТ технологии выращивания, но и от чистоты исходного ма териала . Известно устройство для очистки расплавов металлов, включающее дополнительный зонньй нагреватель, установленный над основным нагревателем и создающий градиент температуры, который используется для очис ки материалов методом зонной плавки. Очистка материалов зонной плавкой проводится перемещением расплав ленной зоны и фронта кристаллизации вдоль твердого слитка с помощью дополнительного нагревателя. При этом происходит очистка не от окислов И загрязнений, плавающих на поверхюсти расплавленной зоны, а от расплавленных примесей (элемен тов) , содержащихся в очищаемом материале вследствие различных коэф фициентов сегрегации примесей и основного материала. Состав расплавленной зоны и состав кристалла образующегося следом за движуищмся фронтом кристаллизации, различны 1j Однако окислы и загрязнения, пла вающие на поверхности расплавленной зоны, остаются на поверхности крис ч тaлличecкoй чacти слитка. Наиболее близким к предлагаемому является устройство для очистки расплавов металлов от поверхностей за-грязнений, включающее ампулы для исходного и очищенного расплава, расположенные в камере,заполненной инертным газом, соединенные сифоном для переливания расплава и размещенные в горизонтальной печи, сна женной нагревателем и средством ее наклона 2. Недостаток этого устройства неполная очистка материала вследствие того, что сифон не является устройством, полностью осуществляющ разделение очищенного расплава и плавающих на поверхности загрязнени Кроме того, недостатком устройства является большое количество (25-30% 33 материала, остающегося вместе с загрязнениями. Цель изобретения - повьтегче качества и увеличение выхода очищенного металла. Поставленная цель достигается тем, что в устройстве для очистки расплавов металлов от поверхностных загрязнений, включающем ампулы для исходного и-очищенного расплавов, соединенные сифоном для переливания расплава и размещенные в горизонтальной печи, снабженной нагревателем и средством ее накло а, печь снабжена дополнительным нагревателем, размещенным перед сифоном в области ампулы с исходным расплавом. На чертеже представлена схема устройства для очистки расплавов металлов от поверхностных загрязнений . Сущность устройства состоит в том, что в области перед сифоном установлен дополнительны нагреватуры, который направляет плавающие окислы и загрязнения в противоположную сторону от сифона. Для дополнительных удобств сифон в своем начале и конце выполнен в форме капилляра. Первый капилляр в начале сифона способствует предотвращению поступления плавающих окислов в сифон. Второй капилляр в конце сифона служит местом отпайки части ампулы с очищенным материаом. Весь процесс проводится не в инертной aTMocibepe, а при непрерывной откачке в вакууме 10-1C мм рт.ст., что дает возможность одновремен 1о провести дегазацию расплава и избавиться от летучих .;омпонентов. Дополнительный нагреватель имеет температуру на 100-150 С вьше температуры основного нагревателя, благодаря чему создается мощный градиент температуры вдоль расплава. Учитывая, что коэффициент поверхностного натяжения зависит от температуры, на поверхности расплава образуется градиент поверхностного натяжения. Возникающий градиент поверхностного натяжения перемещает плавающие загрязнения в направлер1ии наибольшего коэффициента поверхностного натяжения, т.е. в противоположную сторону от дополнительного нагревателя, от сифона, от места слива очищаемого материала. Очистка проводится на установке состоящей из контейнера 1, изготовленного из пирексового или молибденового стекла, в середине которой вьтолнен сифон 2, разделяющий контейнер на две ампулы 3 и 4. В ампуле 3 находится исходный расплав 5, в ампулу 4 переливается очищенный расплав. Основной лагреватель 6 размещен вдоль всего контейнера, а дополнительный 7 находится в конце ампулы 3 перед сифоном. Начало контейнера 1 соединено с вауумным постом. Конструкция установки предусматривает возможность наклона конца ампулы вниз. Очистка.при помощи устройства проводится следующим образом. Исходный металл загружают в ампу лу 3, которая соединена с вакуумным постом, непрерывно работающим в течение всего процесса. Включают основной нагреватель 6. После полного расплавления материала включают дополнительный нагреватель 7, через 10-15 мин устанавливается градиент температуры вдоль расплава под действием которого загрязнения плавающие на поверхности расплава, перемещаются к более холодному концу ампулы 3 и концентрируются там. Затем все устройство медленно наклоняется вниз так, чтобы граница между чистой и загрязненной поверх ностью расплава, создаваемой градиентом температуры, оставалась перед сифоном. При этом происходит переливание чистого расплава в ампулу 4, а загрязнения остаются в ампуле 3 перед капиллярным сужением сифона. После переливания всю уста334новку быстро ВО31ФЛ1ЦПК1Т. п исхсшное горизонтальное положсгпю, вьгключан1Т дополнительный гсагренлтель 7 и включают механизм охлаждения основнего нагревателя 6. Например, расплав висмута охлаждают со скоростью 120- 130 град/ч. После достижения комнатной температуры выключают вакуумный пост, и часть ампулы, в которой находится очищенньй материал, отпаивают в месте капилляра, Очищенньй материал находится в вакуумированной запаянной ампуле и не подвергается окислению. При помощи предлагаемого устройства можно очищать от поверхностных загрязнений нелетучие материалы. Сравнительно с устройством, служащим прототипом, очистка проходит более эффективно. Очищенньм материал получается практически без загрязнений и окислов. Очищенный, например, висмут в отличие от исходного имеет зеркальную поверхность и крупноблочную структуру, что является необходимой предпосылкой для получения совершенных монокристаллов. Из очищенного висмута от плавающих загрязнений с помощью дополнительного градиентного нагревателя при последующем выращивании получались более совершенные монокристаллы и с лучшими электрофизическими характеристиками, чем без температурного градиента, выход очищенного висмута составляет 85-92%, а без него тем же способом 68-72%. Таким образом, устройство позвояет повысить качество монокристалов, выращенных из очищенного метала, а та-кже на 15% увеличить выход очищенного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки веществ зонной плавкой | 1989 |

|

SU1773954A1 |

| Способ выращивания кристаллов бестигельным методом и устройство для его реализации | 2023 |

|

RU2830299C2 |

| Способ варки тугоплавких стекол и индукционная печь для варки тугоплавких стекол | 1979 |

|

SU872465A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ AB | 2009 |

|

RU2400574C1 |

| Способ получения слитка германия, очищенного от примесей | 2017 |

|

RU2660788C1 |

| Способ очистки поверхности расплава при выращивании монокристаллов германия | 2017 |

|

RU2641760C1 |

| Способ для очистки висмута зонной плавкой, покровный флюс и аппарат для осуществления способа зонной плавки | 2020 |

|

RU2738036C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕЛЛУРИДОВ ВИСМУТА И СУРЬМЫ | 2014 |

|

RU2579389C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БЕСТИГЕЛЬНЫМ МЕТОДОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2426824C2 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ ГАЛОГЕНИДОВ СЕРЕБРА И ТАЛЛИЯ | 2011 |

|

RU2487202C1 |

УСТРОЙСТВО ДЛЯ ОЧИСТКИ РАСПЛАВОВ МЕТАЛЛОВ ОТ ПОВЕРХНОСТНЫХ ЗАГРЯЗНЕНИЙ, включающее ампулы для .исходного и очищенного расплавов, . соединенные сифоном для переливания расплава и размещенные в горизонтальной печи, снабженной нагревателем и средством ее наклона, о т л ичающееся тем, что, с целью повышения качества и увеличения выхода очищенного металла, печь снабжена дополнительным нагревателем, размещенным перед сифоном в области ампулы с исходным расплавом. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пфанк В.Г | |||

| Зонная плавка | |||

| Пер | |||

| с англ | |||

| М., Мир, 1970, с.368 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического регулирования плотности пульпы | 1960 |

|

SU151652A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-05-18—Подача