Изобретение относится к литейному производству и может быть использовано в качестве противопригарного покрытия для литейных форм и стержней.

Цель изобретения - повышение прочности покрытия и его кроющей способности, сокращение .продолжительности

его затвердевания и уменьшение гигроскопичности

Покрытие содержит лигносульфонат- ное связующее, бентонит, щелочь, анионное .поверхностно-активное вещество, воду, катионактивный полимер из ряда

эпафлоков с молом. 5 103-151 О3 и огнеупорный наполнитель.

В качестве лигносульфонатного связующего использовали лигносульфонаты технические (ОСТ 13-18.3-83), сульфитно-дрожжевую бражку (МРТУ 13-04-66, ОСТ 81-79-74), сульфитную барду (ГОСТ 6632-53, ГОСТ 8518-57) и сульфитный щелок плотностью 1,24- 1,27 г/смэ.

В качестве щелочи (ГОСТ 2263-79) использовали едкий натрий и едкий калий. Щелочи добавляются для устранения быстрого химического взаимодействия с эпафлоками и нейтрализации свободных кислот полимера о

В качестве огнеупорного наполнителя использовали порошкообразный дистен-сштлиманитовый концентрат (ТУ 48-4-307-74).

Бентонит является дополнительным связующим материалом, который использовали согласно ГОСТ 3226-77.

В качестве анионактивного поверхностно-активного вещества использовали синтетическое моющее средство Прогресс , ДС-РАС и КЧНР.

Добавка ПАВ создает на межфазной поверхности частиц (например, сополи- |мера, состоящего из эпафлока и лигно- сульфонатов, выполняющего роль связующей и консистирующей добавки) противопригарной краски двойной электрический слой, в результате чего повышается агрегативная устойчивость, снижается вязкость среды и повышается кроющая способность,, За счет этого возможно также снизить содержание консистирующей связующей комплексной добавки.

В качестве катионактивного полимера использовали эпафлоки 1 и 2, представляющие собой водорастворимые полимеры, которые получают в виде водных 25-30%-ных растворов, путем поликонденсации полиэтиленполиаминов (НЭПА) марки А (ТУ 6-02-594-80) с эпихлоргидрином или эпихлоргидрином (ЭПХ) и дихлоргидринами или диэпокси- дами полиэтиленгликолей с мол.м. 200- 600. Процесс проводят в две стадии с получением в обоих случаях на первой стадии в результате взаимодействия ПЭПА с ЭПХ водного раствора предполи- мера с вязкостью 20-80 сП при 200С0 При подшивке раствора предполимера на второй стадии небольшим количеством ЭПХ получают водный раствор поли0

5

0

5

0

5

0

5

0

5

мера с вязкостью 2-8 Пз при 20СС, который стабилизируют введением серной кислоты до рН 4-5 (товарная форма имеет наименование эпафлок-1).

При подшивке раствора предполимера небольшим количеством дихлор- г.идрина или диэпоксида полиэтилен- гликоля с мол.м. 200-600 получают водный раствор полимера, который не требует стабилизации кислотой и имеет наименование эпафлок-2 (ТУ 6-02- 2-865-85). Мол.м. обоих полимеров находится в пределах 5-15 тис. Их структура образована первичными, вторичными и третичными аминогруппами, связанными у первого полимера этиленовыми и 2-оксипропиленовыми звеньями. Таким образом, полимер имеет

группы:

i -NH2,NH,-N,-CH2-CH2-,-CHz-CH-CHtСН

а у второго полимера - этиленовыми, 2-оксипропиленовыми и полиоксиэтиле- новыми звеньями, т.е. прибавляются еще звенья (-О-СН -СН -О-). При этом часть аминных групп нейтрализована хлористым водородом, выделяющимся в результате реакции поликонденсации. Ввиду наличия свободных аминных групп растворы полимеров имеют основной характер и рН 9-120 I

Эпафлоки используются для осветления шламовых вод углеобогатительных фабрик при производстве бумаги, для очистки сточных вод и др. Эпафлоки обладают связующей способностью, ведут себя в противопригарном покрытии как высокополимеры, образуя прочную пленку при удалении влаги. С щелочными лигносульфонатами полимер вступает в химическое взаимодействие с образованием еще более прочной пленки после удаления воды при сушке. Не вступивший в химическое взаимодействие избыточный полимер плавится, а при охлаждении образует прочные пленки на зернах огнеупорного наполнителя. При этом возрастает прочность противопригарной краски и уменьшается гигроскопичностьо Проявление химической активности при взаимодействии полимера с щелочными лигносульфонатами и нейтрализация кислот полимера, особенно серной, сокращает время провяливания противопригарной краски и улучшает кроющую способность.

Составы используемых эпафлоков приведены ниже0

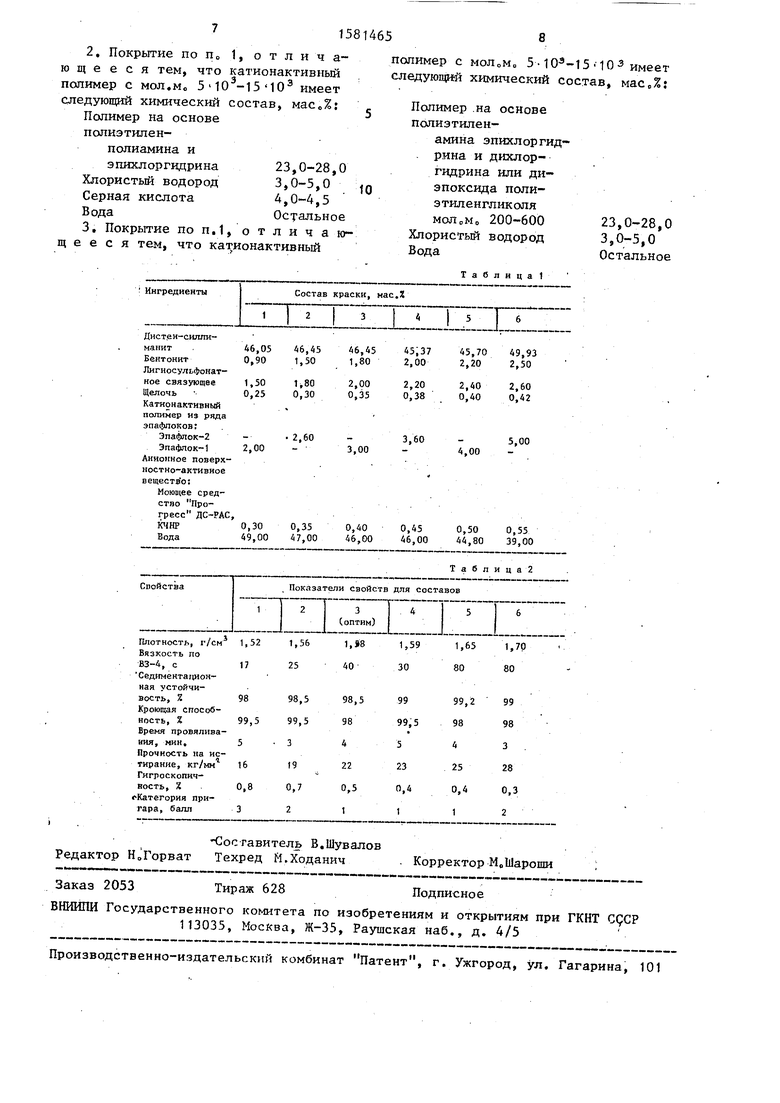

1.Эпяфлок-1,мас. /о: полимер с молс,м. 5 103-13 10 3 ;а основе лоли- этиленполиамина и г.гхлоргидрина 23,0-28,0, хлористый водород 3,0- 5,0; серная кислота 4,0-4,5; вода остальное.

2.Эпафлок-2, масс%: полимер с мол.м. 5-103 15-103 на основе поли- этиленполиамина, эпихлоргидрина и дихлоргидрина или диэпоксида полиэ- тиленгликоля мол.м. 200-600 23,0- 28,0; хлористьй водород 3,0-5,0; вода остальное

Приготовление противопригарного покрытия осуществляют следующим образом.

Расчетные количества лигносульфо- натного связующего и щелочи поочередно растворяют в воде и смешивают. После этого в состав лигносульфонат- ного щелочного связующего вводится анионное поверхностно-активное вещество и флокулянт эпафлоКо Полученную композицию заливают в краскоме- шалку и перемешивают 5-6 мин. Затем вводится глинистое связующее и огнеупорный наполнитель и перемешивают 15-20 мин. Приготовленный состав.наносят на поверхность форм и стержней кистью, пульверизатором или окунанием

Плотность противопригарной краски контролировали денсиметром типа ПА (ГОСТ 1300-74), вязкость - вискозиметром ВЗ-4, седиментационную устойчивость и прочность на истирание - по ГОСТ 10772-78. Кроющую способност оценивали по количеству заполненных противопригарной краской ячеек (размером 1 мм) проволочной сетки через 15 с после извлечения сетки из жидкой краски по Формуле:

Тооо

К

где п - число незаполненных ячеек; 1000 - общее число ячеек.

За продолжительность провяливания (отверждения) принимали время (в мин„) после первой покраски, когда кисть при повторном окрашивании перестает сдвигать первый слой краски.

Гигроскопичность краски определяли по уравнению:

W -Ю0%,

5

0

0

где Р - навеска исследованной краски, г; Р - навеска краски после выдержКИ, Г о

Пригар оценивали по методике Обо- ленцева Ф„Д., по которой трудоемкость его удаления выражается баллами.

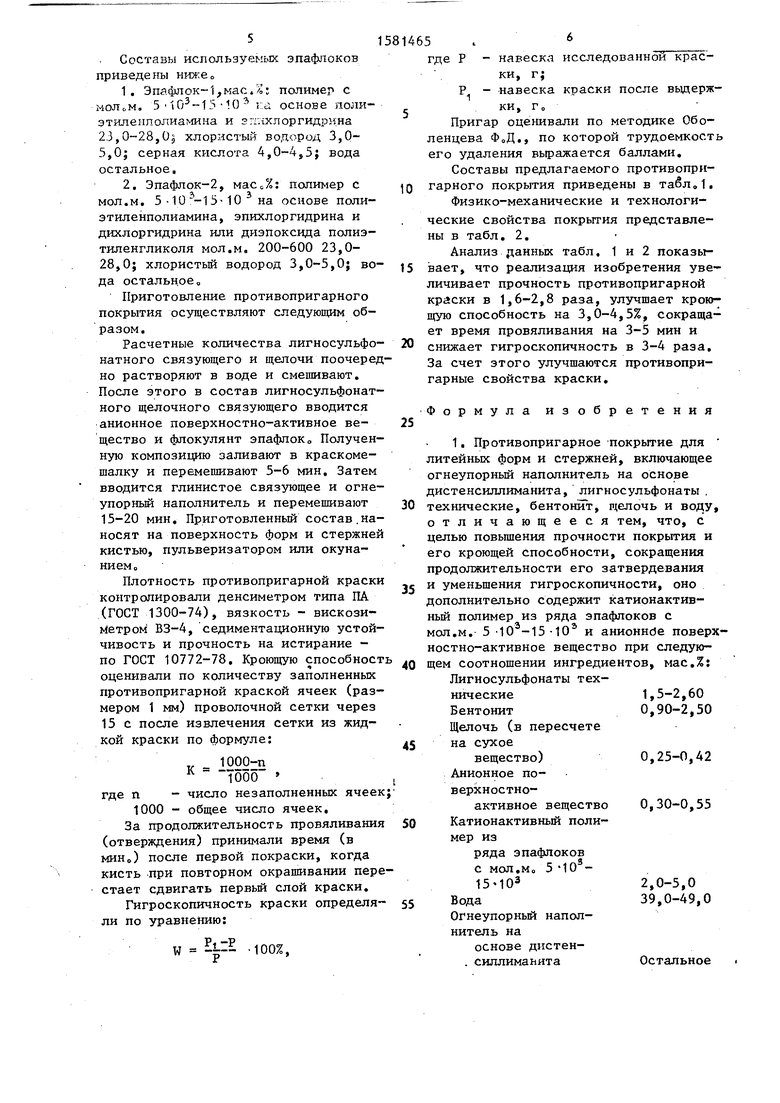

Составы предлагаемого противопри- 0 гарного покрытия приведены в табл.1.

Физико-механические и технологические свойства покрытия представлены в табл. 2.

Анализ данных табл. 1 и 2 показывает, что реализация изобретения увеличивает прочность противопригарной краски в 1,6-2,8 раза, улучшает кроющую способность на 3,0-4,5%, сокращает время провяливания на 3-5 мин и снижает гигроскопичность в 3-4 раза. За счет этого улучшаются противопригарные свойства краски.

Формула изобретения

1. Противопригарное покрытие для литейных форм и стержней, включающее огнеупорный наполнитель на основе дистенсиллиманита, лигносульфонаты 0 технические, бентонит, щелочь и воду, отличающееся тем, что, с целью повышения прочности покрытия и его кроющей способности, сокращения продолжительности его затвердевания 5 и уменьшения гигроскопичности, оно дополнительно содержит катионактив- ный полимер из ряда эпафлоков с мол.м. 5 ПО -15-Ю3 и анионнбе поверхностно-активное вещество при следую- 0 щем соотношении ингредиентов, мас.%: Лигносульфонаты технические1,5-2,60 Бентонит 0,90-2,50 Щелочь (в пересчете 5 на сухое

вещество)0,25-0,42

Анионное поверхностно-активное вещество 0,30-0,55 Катионактивный полимер из

ряда эпафлоков с мол.м,, 5 10 - 1540я2,0-5,0

Вода39,0-49,0

Огнеупорный наполнитель на

основе дистен- . силлиманита Остальное

5

71581465

2, Покрытие по п0 1, отличающееся, тем, что катионактивный полимер с мол.Мо 51103-15 Ю3 имеет

8

полимер с молом„ 510э-1510з имеет следующий химический состав, мас„%:

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1981 |

|

SU980921A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| Противопригарная краска для литейных форм и стержней | 2019 |

|

RU2722845C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574615C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2006 |

|

RU2333816C2 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2014 |

|

RU2574616C1 |

| Противопригарное покрытие для изго-ТОВлЕНия лиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU850255A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| СОСТАВ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2001 |

|

RU2212304C2 |

Изобретение относится к литейному производству и может быть использовано в качестве противопригарного покрытия для литейных форм и стержней. Цель изобретения - повышение прочности покрытия и его кроющей способности, сокращение продолжительности его затвердевания и уменьшение гигроскопичности, которая достигается за счет использования в составе покрытия катионоактивного полимера, выбранного из ряда эпафлоков. Противопригарное покрытие содержит, мас.%: лигносульфонаты технические 1,5-2,6

бентонит 0,9-2,5

щелочь (в пересчете на сухое вещество) 0,25-0,42

анионное поверхностно-активное вещество 0,3-0,55, катионоактивный полимер из ряда эпафлоков с мол.м. 5 .10 3-15 .10 3 2-5, вода 39-49, огнеупорный наполнитель на основе дистенсиллиманита остальное. При этом эпафлок имеет следующий химический состав, мас.%: полимер на основе полиэтиленполиамина и эпихлоргидрина 23-28, хлористый водород 3-5, серная кислота 4,0-4,5

вода остальное. Эпафлок- 2 имеет следующий химический состав, мас.%: полимер на основе полиэтиленамина, эпихлоргидрина и дихлоргидрина или диэпоксида полиэтиленгликоля мол.м. 200-600 23-28, хлористый водород 3-5, вода остальное. Введение эпафлоков в состав покрытия способствует при удалении воды образованию прочной пленки на зернах наполнителя, благодаря чему повышается его прочность, снижается гигроскопичность, улучшается кроющая способность. 2 з.п.ф-лы, 2 табл.

Заказ 2053

Тираж 628

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Противопригарное покрытие для литейных форм и стержней | 1975 |

|

SU537748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для литейных форм и стержней | 1971 |

|

SU499024A1 |

Авторы

Даты

1990-07-30—Публикация

1988-06-28—Подача