СЮ

ел ел

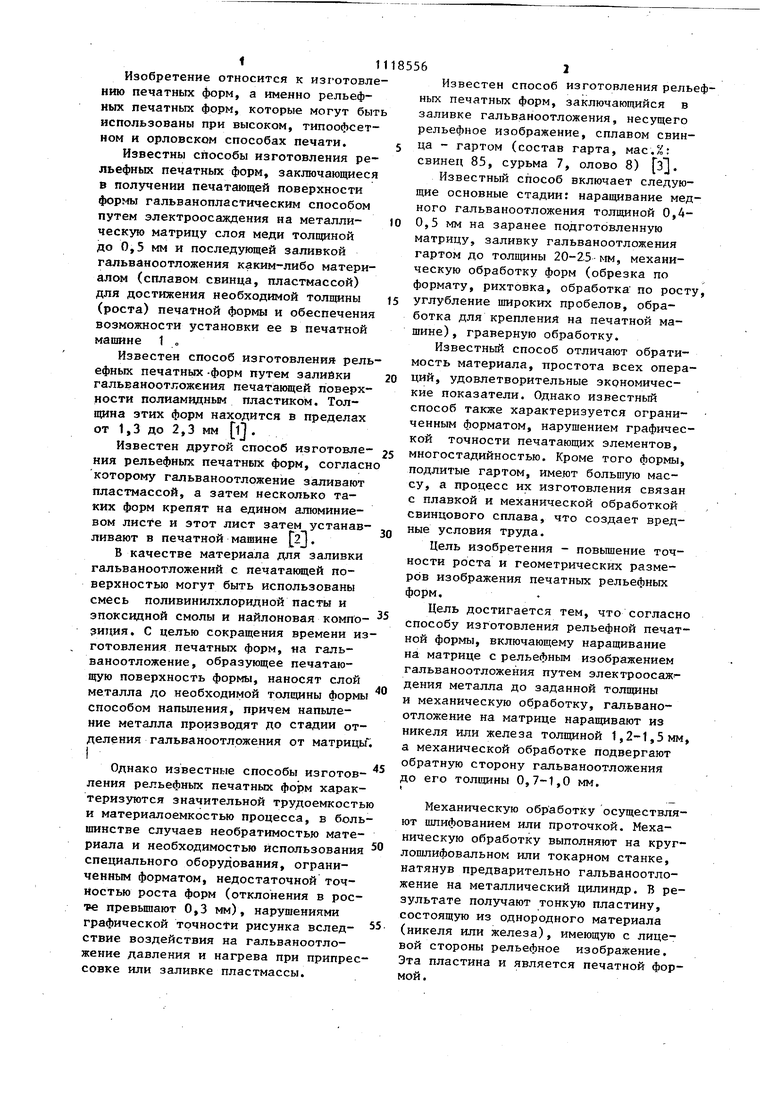

0) Изобретение относится к изготовле нию печатньтх форм, а именно рельефных печатных форм, которые могут быт использованы при высоком, типоофсетном и орловском способах печати. Известны способы изготовления рельефных печатных форм, заключающиеся в получении печатающей поверхности гальванопластическим способом путем электроосаждения на металлическую матрицу слоя меди толщиной до 0,5 мм и последующей заливкой гальваноотложения каким-либо материалом (сплавом свинца, пластмассой) для достижения необходимой толщины (роста) печатной формы и обеспечения возможности установки ее в печатной машине 1 о Известен способ изготовления рель ефных печатных -форм путем залийки гальваноотложения печатающей поверхности полиамидным пластиком. Толщина зтих форм находится в пределах от 1,3 до 2,3 мм l . Известен другой способ изготовления рельефных печатных форм, согласн которому гальваноотложение заливают пластмассой, а затем несколько таких форм крепят на едином алюминиевом листе и этот лист затем устанавливают в печатной машине 2j. В качестве материала для заливки гальваноотложений с печатающей поверхностью могут быть использованы смесь поливинилхлоридной пасты и зпоксидной смолы и найлоновая компоэит1ия. С целью сокращения времени из готовления печатных форм, «а гальваноотложение, образующее печатающую поверхность формы, наносят слой металла до необходимой толщины формы способом напьтения, причем напьтение металла производят до стадии отделения гальваноотложения от матрицы Однако известные способы изготовления рельефных печатных форм характеризуются значительной трудоемкость и материалоемкостью процесса, в боль шинстве случаев необратимостью материала и необходимостью использования специального оборудования, ограниченным форматом, недостаточной точностью роста форм (отклонения в росре превьппают 0,3 мм), нарушениями графической точности рисунка вследствие воздействия на гальваноотложение давления и нагрева при припрес совке или заливке пластмассы. Известен способ изготовления рельефных печатных форм, заключающийся в заливке гальваиоотложения, несущего рельефное изображение, сплавом свинца - гартом (состав гарта, мас.%: свинец 85, сурьма 7, олово 8) з. Известный способ включает следующие основные стадии: наращивание медного гальваноотложения толщиной 0,40,5 мм на заранее подготовленную матрицу, заливку гальваноотложения гартом до толщины 20-2.5- мм, механическую обработку форм (обрезка по формату, рихтовка, обработка по росту, углубление широких пробелов, обработка для крепления на печатной мащине), граверную обработку. Известный способ отличают обратимость материала, простота всех операций, удовлетворительные экономические показатели. Однако известный способ также характеризуется ограниченным форматом, нарушением графической точности печатающих элементов, многостадийностью. Кроме того формы, подлитые гартом, имеют большую массу, а процесс их изготовления связан с плавкой и механической обработкой свинцового сплава, что создает вредные условия труда. Цель изобретения - повьшение точности рост-а и геометрических размеров изображения печатных рельефных форм. Цель достигается тем, что согласно способу изготовления рельефной печатной формы, включающему наращивание на матрице с рельефным изображением гальваноотложения путем электроосаждения металла до заданной толщины и механическую обработку, гальваноотложение на матрице наращивают из никеля или железа толщиной 1,2-1,5 мм, а механической обработке подвергают обратную сторону гальваноотложения до его толщины 0,7-1,0 мм. ( Механическую обработку осуществляют шлифованием или проточкой. Механическую обработку выполняют на круглошлифовальном или токарном станке, натянув предварительно гальваноотложение на металлический цилиндр. В результате получают тонкую пластину, состоящую из однородного материала (никеля или железа), имеющую с лицевой стороны рельефное изображение. Эта пластина и является печатной формой. Пример 1. Предварительрю подготовленную к постановке матрицу помещают в гальваническую ванну. В гальванической ванне используют никелевый электролит следующего состана, г7л: NiSO. 280-300; 25/ NaCl 25. Режимы наращения гальваноотложения следующие: рН А,5; t - 54 С, D, 5-6 t (время наращения) 16 ч. Гальваноотложение, отделенное от матрицы, обрезают на гильотинной резательной машине по заданному форма ту, пробивают отверстия на пластине для крепления ее на шлифовальном станке. Затем пластину изгибают печа ной поверхностью внутрь на трехвалко вом устройстве. Изгибание пластины производят за несколько проходов (порядка 5-6 раз) путем постепенного уменьшения радиуса изгибания до значений радиуса цилиндра шлифовального станка. При изгибании пластину с дву сторон прокладывают либо переплетным картоном толщиной до 1 мм, либо материалом типа фланели. После установ си пластины на шлифовальном станке ее обрабатывают по росту до толщины порядка 0,7-1,0 мм. Режимы ишифования оборотной сторо ны никелевого гальваноотложения следующие: 19 об/мин цилиндра с гальваноотложением; продольная скорость перемещения каретки с цилиндром 600 мм/мин; вид перемещения каретки с цилиндром - возвратно-поступательный; подача шлифовального камня за один (возвратно-поступательный) ход каретки с цилиндром 50 мкм. После окончания шлифования пласти ну снимают со шлифовального станка и разгибают на трехвалковом устройстве. Процесс разгибания пластины до плоского состояния выполняют аналогично указанному процессу изгибани ее. После обрезки пластины по формату печатной машины на ней пробивают отверстия для крепления и производят граверную обработку, которая, как возможная дополнительная операция. предусматривает устранение мелких дефектов на печатной форме. Для повьшения тиражеустойчивости формы ее хромируют. Толщина хромового покрытия составляет 5-6 мкм. Состав электролита, следующий г/л: СгО, 250; H2S04 2,5. Режимы наращения гальваноотложения следующие: t° А8-50 С Т 23 t (время наращения) 30 мин. После хромирования пластину окончательно изгибают по радиусу формного цилиндра печатной машины печатающей поверхностью вверх. Оборудование и режимы изгибания аналогичны указанным; Пример 2. Предварительно подготовленную к постановке матрицу помещают в гальчаническую ванну. В гальванической ванне используют электролит следующего состава, г/л: FeS04-7H20 200-250j NaCl 25-30; Na.SO. ion20 до 100 - не вводится, накапливается в процессе корректировки электролита. Режимы наращивания гальваноотложения еле дующие i рН - 5,5, t° 25с, D1 0,5 А/дм, t (время нараще.нил) - :оо ч. В дальнейшем полученное гальваноотложение железа проходит ту же технологическую обработку по циклу, что и гальваноотложение никеля (пример 1). Отличие заключается лишь в том, что механическую обработку пластины до нужной толщины проводят на токарном станке по режиму обработки низкоуглеродистых сталей. Сравнительные показатели процессов изготовления рельефных печатных форм и основные характеристики форм приведены в таблице. Из данных приведенных в таблице, следует, что преимуществами предлагаемого способа являются большая точность печатных форм, сокращение в 1,5 раза числа основных операций, сокращение в 10 раз времени изготовления форм, сокращение в 3,6 раза объема ручных работ, улучшение условий труда вследствие исключения работы со свинцовым сплавом, сокращение на 30% времени постановки форм на печатной машине.

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПЕЧАТНОЙ ФОРМЫ, включающий наращивание на матрице с рельефным изображением гальваноотложения путем электроосаждения металла до заданной толщины и механическую обработку, отличающийся тем, что, с целью повышения точности роста и геометрических размеров изображения рельефных печатных форм, а также упрощения их изготовления, гальваноотложение на матрице наращивают из никеля или. железа толщиной 1,2-1,5 мм, а механической обработке подвергают обратную сторону гальваноотложения до его ТОЛП1ИНЫ 0,7-1,0 мм. 2. Способ по п. 1, отличаю-. ш и и с я тей, что механическую обра- ботку осуществляют шлифованием или проточкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радулянская Ю.Б | |||

| Гибкие формы высокой печати | |||

| М., ВНИИПП, 1964 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Зарубежная полиграфия | |||

| М., .Книга ; 1972 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология полиграфического производства | |||

| Ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Производство печатных форм | |||

| М., Книга, 1980, (прототип). | |||

Авторы

Даты

1984-10-15—Публикация

1983-06-23—Подача