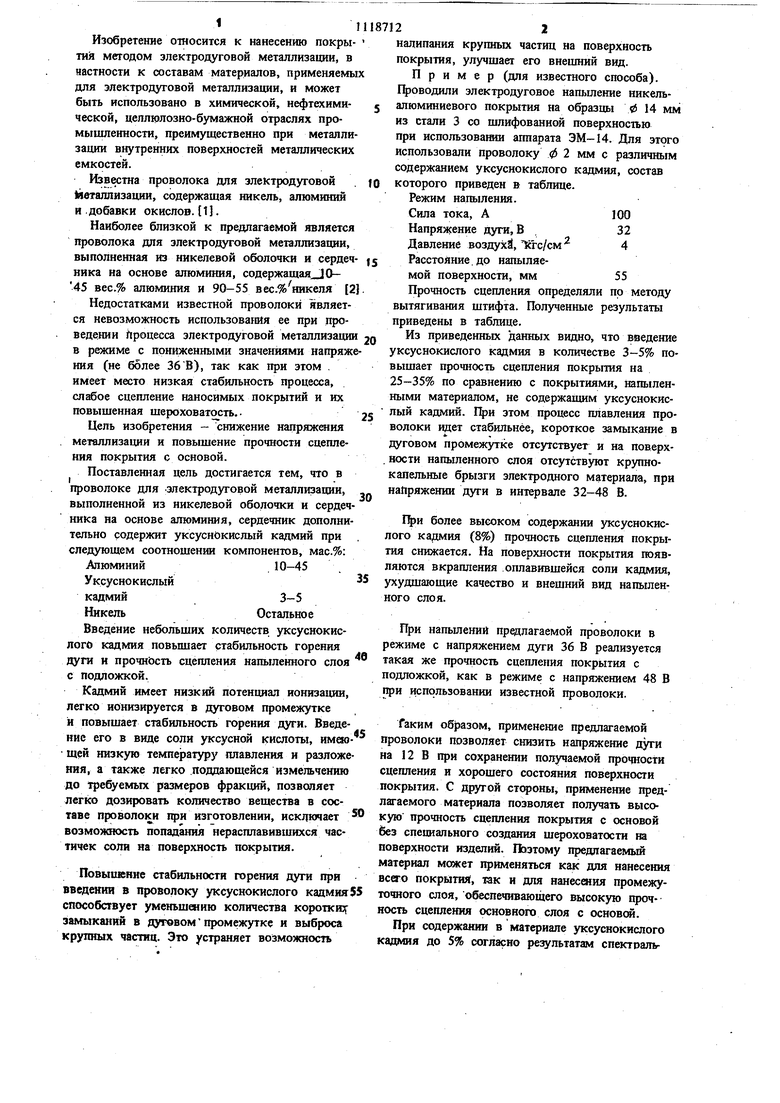

Изобретение отосится к нанесению покрытия методом электродуговой металлизации, в настности к составам материалов, применяемы для электродуговой металлизации, и может быть использовано в химической, нефтехимической, целлюлозио-бумажной отраслях промышлениости, преимущественно при металли зации внутренних поверхностей металлических емкостей. Известна проволока для злектродуговой 1явталлизации, содержащая никель, алюминий и .добавки окислов. 1. Наиболее близкой к предлагаемой является проволока для злектродуговой металлизации, выполненная из никелевой оболочки и сердеч ника на основе алюминия, содержашая 1045 вес.% алюминия и 90-55 вес.%никеля 2 Недостатками известной проволоки является невозможность использовашМ ее при проведении Процесса электродуговой металлизации в режиме с пониженными значениями напряж ния (не более 36В), так как нри этом . имеет место низкая стабильность процесса, слабое сцепление наносимых покрытий и их повышенная шероховатость.. Цель изобретения - снижение напряжения . металлизации и повышение прочности сцепления покрытия с основой. Поставленная цель достигается тем, что в проволоке для -электродуговой металлюации, выполненной из никелевой ободочки и сердеч ника на основе алюминия, сердечник дополни тельно содержит уксуснокислый кадмий при следующем соотношении компонентов, мас.%: Алюминий10-45 Уксуснокислый кадмий3-5 НикельОстальное Введение небольших количеств уксуснокислого кадмия повышает стабильность горения дуги и прочнЬсть сцепления напыленного слоя с подложкой. Кадмий имеет низкий потенциал ионизации, легко ионизируется в дуговом промежутке и повышает стабильность горения дуги. Введение его в виде соли уксусной кислоты, имею щей низкую температуру плавления и разложе ния, а также легко поддающейся измельчению до требуемых размеров фракций, позволяет легко дозировать количество вещества в составе проволоки при изготовлении, исключает возможность попадания нерасплавивщихся частичек соли на поверхность покрытия. Повышение стабильности горения дуги при введении в проволоку уксуснокислого кадмия способствует уменьшению количества короткщ замыканий в дуговом промежутке и выброса крутшых частиц. Это устраняет возможность налипания крупных частиц на поверхность покрытия, улучшает его внешний вид. Пример (для известного способа). Доводили электродуговое напыление никельалюминиевого покрытия на образцы 14 мм из стали 3 со шлифованной поверхностью при использовашш аппарата ЭМ-14. Для этого использовали проволоку ф 2 мм с различным содержанием уксуснокислого кадмия, состав которого приведен в таблице. Режим напыления. Сила тока, А100 Напряжение дуги, В32 Давление воздух, Тсгс/см 4 Расстояние, до напыляемой поверхности, мм55 Прочность сцепления определяли по методу вытягивания штифта. Полученные результаты приведены в таблице. Из приведенных данных видно, что введение уксуснокислого кадмия в количестве 3-5% повышает прочность сцепления покрытия на 25-35% по сравнению с покрытиями, напыленными материалом, не содержащим уксуснокислый кадмий. этом процесс плавления проволоки идет стабильнее, короткое замыкание в дуговом промежутке отсутствует и на поверх. ности напыленного слоя отсутствуют крупнокапельные брызги электродного материала, при напряжении дуги в интервале 32-48 В. более высоком содержании уксуснокислого кадмия (8%) прочность сцепления покрытия снижается. На поверхности покрытия гоявляются вкраплення оплавившейся соли кадмия, ухудшающие качество и внешний вид напыленного слоя. При напылений предлагаемой проволоки в режиме с напряжением дуги 36 В реализуется такая же прочность сцепления покрытия с подложкой, как в режиме с напряжением 48 В при использовании известной проволоки. Таким образом, применение предлагаемой проволоки позволяет снизить напряжение дуги на 12 В при сохранении получаемой прочности сцепления и хорошего состояния поверхности покрытия. С другой стороны, применение предагаемого материала позволяет получать высоую прочность сцепления покрытия с основой ез специального создания шероховатости на оверхности изделий. Пазтому предлагаемый атериал может применяться как для нанесения сего покрыти(, так и для нанесения промежуочного слоя, обеспечивающего высокую прочость сцепления основного слоя с основст. При содержаюш в материале уксуснокислого адмия до 5% согласно результатам спектрального анализа кадмий в материале покрытия практически отсутствует. Поэтому зксплуатационные характеристики покрытий из предлагаемого материала, в частности коррозионная стойкость и стойкость против гидроабразтаяого 5 ниям техники безопасности при напылении износа, находятся на том же уровне, что и у внутри металлических емкостей, и повысить Покрытий, нанесенных известным материалом.прочность сцепления покрытия с основой.

1)187124

Г именение предлагаемого материала позволяет при сохранении высокого качества покрытия снизить напряжение на цуге до 36 В, т. е. до величины, соответствующей требова

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2002 |

|

RU2211257C1 |

| Способ нанесения металлического порошкового покрытия на поверхность металлических подложек | 2016 |

|

RU2645421C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ | 2013 |

|

RU2537476C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ ЭЛЕКТРОДУГОВОГО НАПЫЛЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2215817C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВОК ИЗ ХИМИЧЕСКИ АКТИВНЫХ ТУГОПЛАВКИХ МЕТАЛЛОВ IV И V ГРУПП ИЛИ СПЛАВОВ НА ИХ ОСНОВЕ ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2010 |

|

RU2457276C2 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| Электродуговой металлизатор "Дракон" | 2018 |

|

RU2687905C1 |

ПЮВОЛОКА ДЛЯ ЭЛЕКТГОДУГОВОЙ МЕТАЛЛИЗАЦИИ, выполненная нз никелевой оболочки и сердечника на основе алюминия, отличающаяся тем, что, с целью снижения напряжения металлизации и повьпиения прочиости сцепления покрытия с основой, сердечиик дополнительно .содержит уксуснокислый кадмий при следующем соотношении компонентов, мас.%: Алюминий10-45 Уксуснокислый кадмий3-5 НикельОстальное

Ю

40Имеется налипание отдельных

крупных капель

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РЕЖУЩАЯ ПЛАСТИНА | 1992 |

|

RU2028874C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штент США N 3436248, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-15—Публикация

1983-03-03—Подача