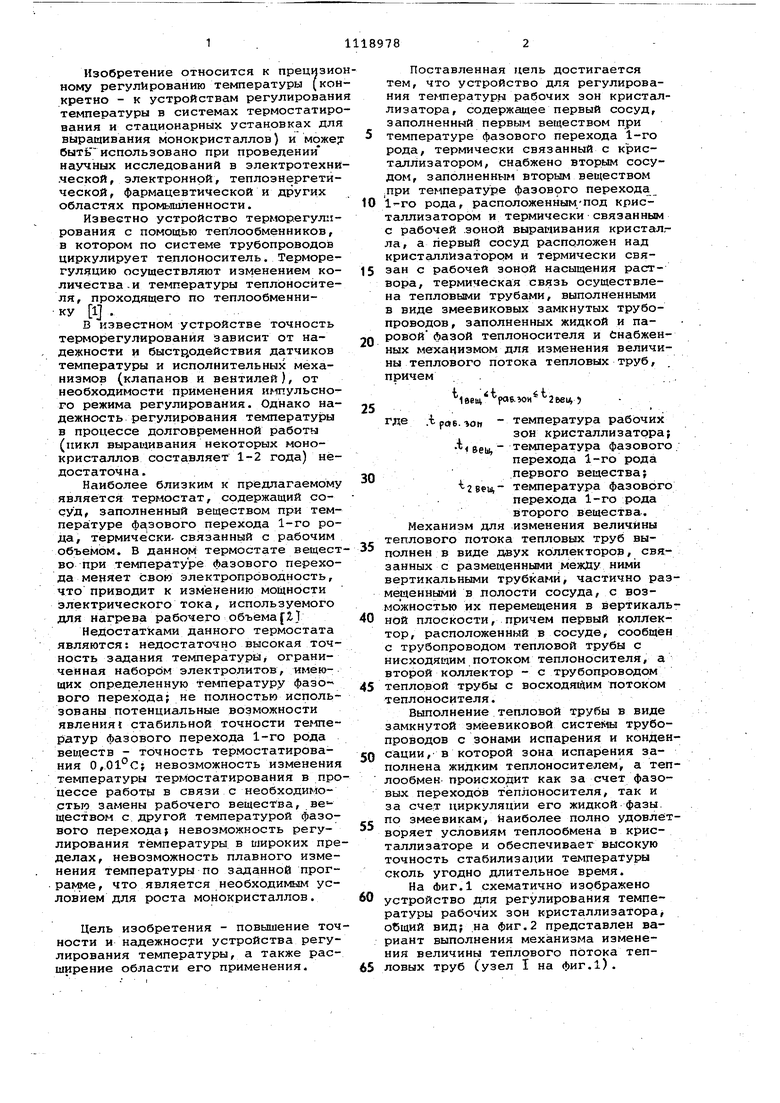

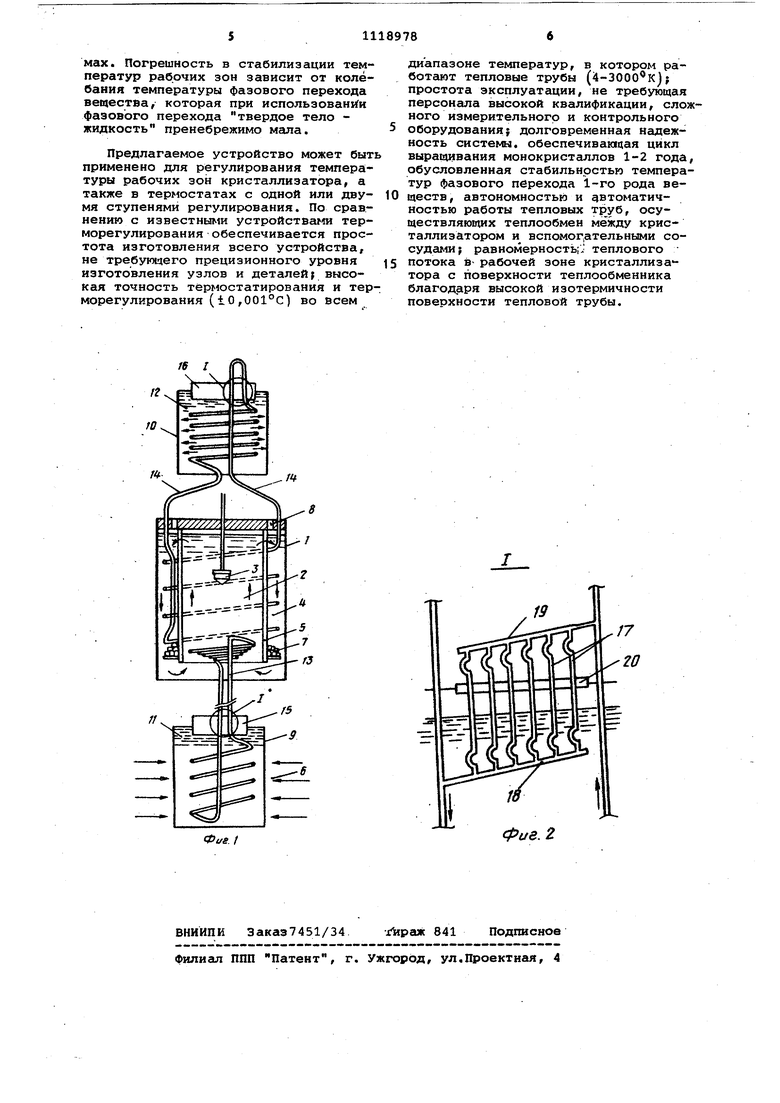

Изобретение относится к прецизи ному регулированию температуры (ко кретно - к устройствам регулирован температуры в системах термостатир вания и стационарны5с установках дл выращивания монокристаллов) и може бытЬ использовано при проведении научных исследований в электротехн .ческой, электронной, теплоэнергети ческой, фармацевтической и других областях промышленности. Известно устройство терморегули рования с помощью теплообменников, в котором по системе трубопроводов циркулирует теплоноситель. Терморегуляцию осуществляют изменением количества- и температуры теплоносителя, проходящего по теплообменнику 1 . в известном устройстве точность терморегулирования зависит от надежности и быстр,одействия датчиков температуры и исполнительных механизмов (клапанов и вентилей ), от необходимости применения И1 1пульсного режима регулирования. Однако надежность регулирования температуры в процессе долговременной работы (никл выращивания некоторых монокристаллов составляет 1-2 года) недостаточна . Наиболее близким к предлагаемому является термостат, содержащий соСУД, заполненный веществом при температуре фанзового перехода 1-го рода, термически, связанный с рабочим объемом. В данном термостате вещест во при температуре фазового перехода меняет свою электропроводность, что приводит к изменению мощности электрического тока, используемого для нагрева рабочего объема 2.J Недостатками данного термостата являются: недостаточно высокая точность задания температура/ ограниченная набором электролитов, имеющих определенную температуру фазо вого перехода; не полностью использованы потенциальные возможности явленияt стабильной точности температур фазового перехода 1-го рода веществ - точность термостатирования 0,01°С} невозможность изменения температуры термостатирования в про цессе работы в связи с необходимостью замены рабочего вещества, ве ществом с. другой температурой фазового перехода невозможность регулирования температуры в широких пре делах, невозможность плавного изменения температуры по заданной прогpaiMtMe, что является необходимь 1 условием для роста монокристаллов. Цель изобретения - повышение точ ности и надежнос -и устройства регулирования температуры, а также расширение области его применения. Поставленная цепь достигается тем, что устройство для регулирования температуры рабочих зон кристаллизатора, содержащее первый сосуд, заполненный первым веществом при температуре фазового перехода 1-го рода, термически связанный с кристаллизатором, снабжено вторым сосудом, заполненным вторым веществом .при температуре фазоврго перехода 1-го рода, расположенным/под кристаллизатором и термически связанным с рабочей .зоной выращивания кристал,ла, а первый сосуд расположен над кристаллизатором и термически связан с рабочей зоной насыщения раствора, термическая связь осуществлена тепловыми трубами, выполненными в виде змеевиковых замкнутых трубопроводов, заполненных жидкой и паровой фазой теплоносителя и Снабженных механизмом для изменения величины теплового потока тепловых труб, причем . 1ве1% раб. 5 где . роге, зон - температура рабочих зон кристаллизатора; беы, температура фазового перехода 1-го рода первого вещества; ,- температура фазового перехода 1-го рода второго вещества. Механизм для изменения величины теплового потока тепловых труб выполнен в виде №вух коллекторов, связанных с размещенными между ними вертикальными трубками, частично размещенными в лолости сосуда, с возможностью их перемещения в вертикальной плоскости, причем первый коллектор, расположенный в сосуде, сообщен с трубопроводом тепловой трубы с нисходящим потоком теплоносителя, а второй коллектор - с трубопроводом тепловой трубы с восходящим потоком теплоносителя. Выполнение тепловой трубы в виде замкнутой змёевиковой систелял трубопроводов с зонами испарения и конденсации, в которой зона испарения заполнена жидким теплоносителем, а теплообмен происходит как за счет фазовых переходов теплоносителя, так и за счет циркуляции его жидкой фазы, по змеевикам, йаиболее полно удовлетворяет условиям теплообмена в кристаллизаторе и обеспечивает высокую точность стабилизации температуры сколь угодно длительное время. На Фиг.1 схематично изображено устройство для регулирования температуры рабочих зон кристаллизатора, оСщий вид; на фиг. 2 представлен вариант выполнения механизма изменения величины теплового потока тепловых труб (узел I на фиг.1).

Устройство для регулирования темперйтуры рабочих зон кристаллизаторз содержит рабочий объем кристаллизатора 1, включающий рабочие зоны 2 (зону вырасцивания монокристалла 3) и 4 (зона насьт1ения раствора). Рабочие зоны 2 и 4 образованы теплоизоляционной перегородкой 5, которая способствует созданию разности температур между зонами и обеспечивает температурную конвекцию раствора, заполняющего рабочий объем кристаллизатора.

В рабочей зоне 2 создается строго определенная температура источниками тепла 6., вынесенными из рабочей зоны 2. В зоне 4 поддерживается более низкая температура, где соли 7 растворяются и, по мере расходования, догружаются через загрузочное отверстие 8.

Разность температур в рабочих зонах достигается за счет первого 9 сосуда, заполненного первЕлм 10 веществом при .температуре фазового перехода 1-го рода, и второго 11 сосуда, заполненого вторым 12 веществом при температуре фазового перехода 1-го рода, термически жестко связанных с рабочими зонами 2 и 4.

Термическая связь между рабочими зонами 2 и 4 кристаллизатора и сосудами 9 хИ 11 осуществлена с помощью тепловых 1;руб 13 и 14, выполненных в виде змеевикс1вых замкнутых трубопроводом, заполненных жидкой и паровой фазой теплоносителей, температура кипения которых не превышает температуру зоны 4 насыщения раствора.

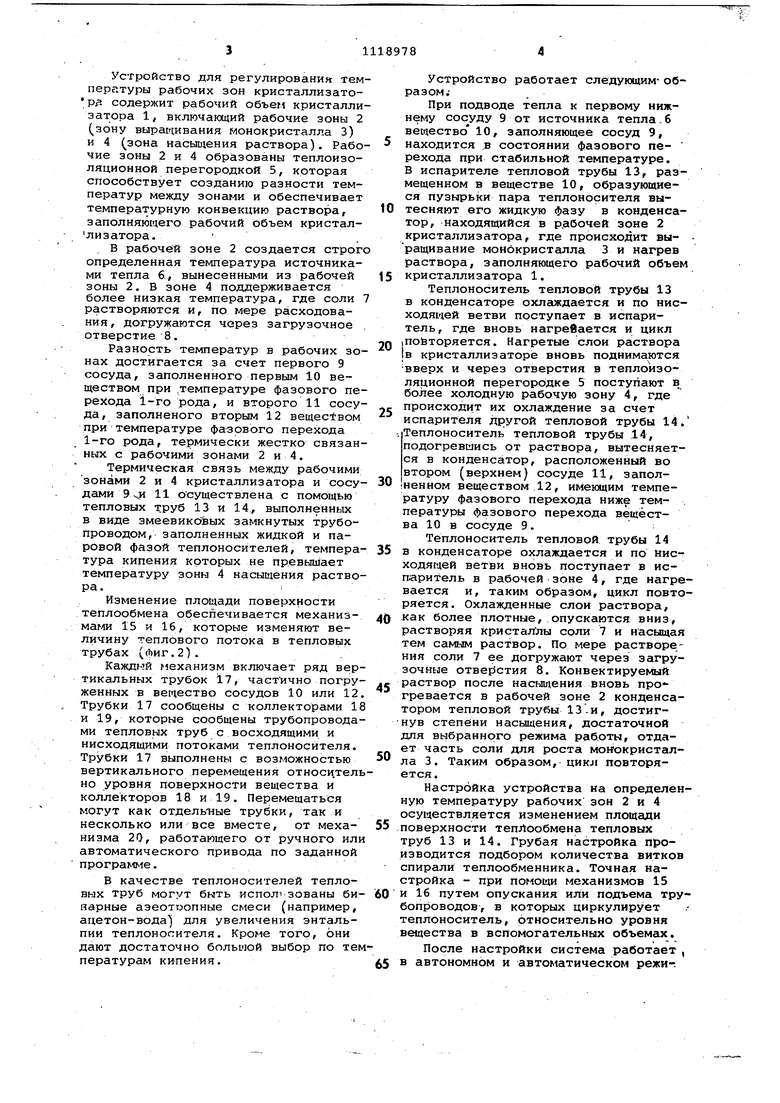

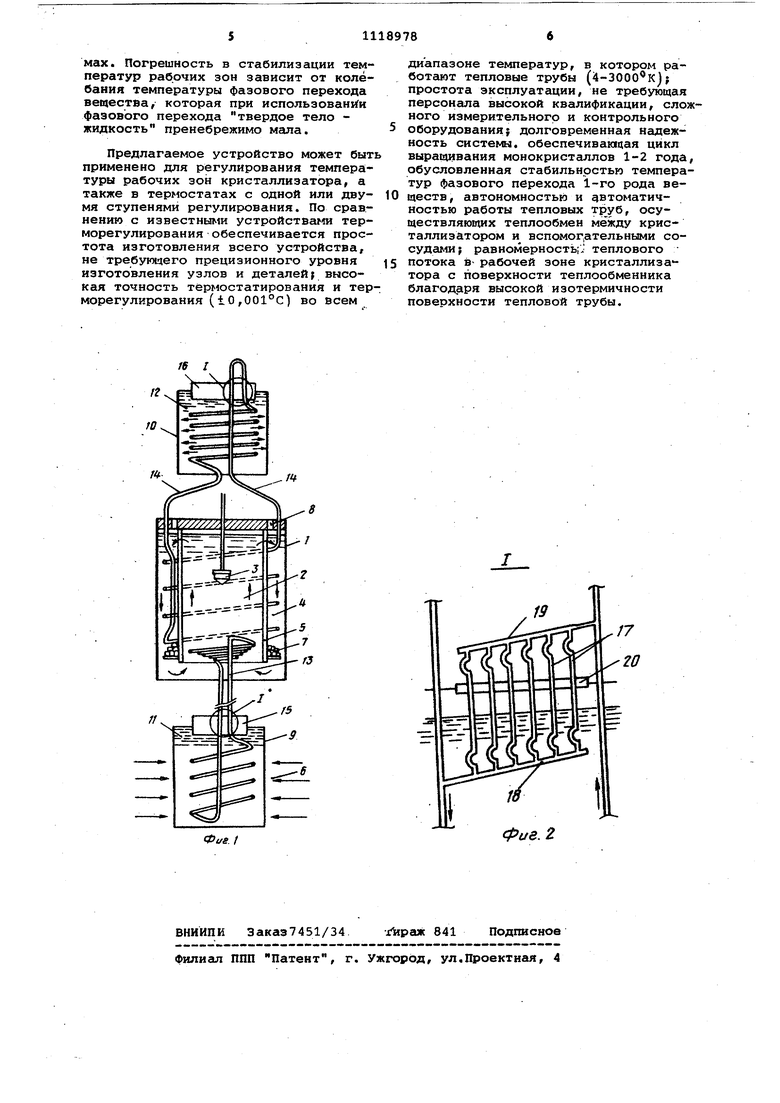

Изменение площади поверхности теплообмена обеспечивается механизмами 15 и 16, которые изменяют величину теплового потока в тепловых трубах (фиг.2).

Каждый механизм включает ряд вертикальных трубок 17, погруженных в вещество сосудов 10 или 12. Трубки 17 сообщены с коллекторами 18 и 19, которые сообщены трубопроводами тепловых Труб с восходящими и нисходящими потоками теплоносителя. Трубки 17 выполнены с возможностью вертикального перемещения относи.тельно уровня поверхности вещества и коллекторов 18 и 19. Перемещаться могут как отдельные трубки, так и несколько или все вместе, от механизма 20, работающего от ручного или автоматического привода по заданной программе.

В качестве теплоносителей тепловых труб могут быть ИСПОЛ1 зованы бинарные азеотоопные смеси (например, ацетон-вода) для увеличения энтальпии теплоносителя. Кроме того, они дают достаточно большой выбор по тем пературам кипения.

Устройство работает следующим- образом;

При подводе тепла к первому нижнему сосуду 9 от источника тепла - б вещество 10, заполняющее сосуд 9, находится в состоянии фазового перехода при стабильной температуре. В испарителе тепловой трубы 13, размещенном в веществе 10, образующиеся пузырьки пара теплоносителя вытесняют его жидкую фазу в конденсатор, находящийся в рдбочей зоне 2 кристаллизатора, где происходит выращивание монокристалла 3 и нагрев раствора, заполняющего рабочий объем кристаллизатора 1.

Теплоноситель тепловой трубы 13 в конденсаторе охлаждается и по нисходящей ветви поступает в испаритель, где вновь нагревается и цикл (Повторяется. Нагретые слои раствора IB кристаллизаторе вновь поднимаются вверх и через отверстия в теплоизоляционной перегородке 5 поступают в более холодную рабочую зону 4, где происходит их охлаждение за счет испарителя другой тепловой трубы 14. Теплоноситель тепловой трубы 14, подогревшись от раствора, вытесняется в конденсатор, расположенный во втором (верхнем) сосуде 11, заполненном веществом 12, имеющим температуру фазового перехода ниже температуры фазового перехода вещества 10 в сосуде 9.;

Теплоноситель тепловой трубы 14 в конденсаторе охлаждается и по нисходящей ветви вновь поступает в испаритель в рабочей зоне 4, где нагревается и, таким образом, цикл повторяется. Охлажденные слои раствора, как более плотные,.опускаются вниз, растворяя кристаллы соли 7 и насыщая тем самым раствор. По мере растворения соли 7 ее догружают через загрузочные отвер стия 8. Конвектируемый раствор после насьпцения вновь про гревается в рабочей зоне 2 конденсатором тепловой трубы 13-И, достигнув степени насыщения, достаточной для выбранного режима работы, отдает часть соли для роста монокристалла 3. Таким образом,- цикл повторяется.

Настройка устройства на определенную температуру рабочих зон 2 и 4 осуществляется изменением площади поверхности теплообмена тепловых труб 13 и 14. Грубая настройка производится подбором количества витков спирали теплообменника. Точная настройка - при помощи механизмов 15 и 16 путем опускания или подъема трубопроводов, в которых циркулирует теплоноситель, относительно уровня вещества в вспомогательных объемах,

После настройки система работает в автономном и автоматическом режи-.

мах. Погрешность в стабилизации температур рабочих зон зависит от колебания температуры фазового перехода вещества, которая при использован1 и фазового перехода твердое тело жидкость пренебрежимо мала.

Предлагаемое устройство может быт применено для регулирования температуры рабочих зон кристаллизатора, а также в термостатах с одной или двумя ступенями регулирювания. По сравнению с известными устройствё1МИ терморегулирования обеспечивается простота изготовления всего устройства, не требующего прецизионного уровня изготовления узлов и деталей; высокая точность термостатирования и терморегулирования ( t О ,00 1°С) во всем

диапазоне температур, в котором работают тепловые трубы (4-3000к) простота эксплуатации, не требующая персонала высокой квалификации, сложного измерительного и контрольного оборудования; долговременная надежность системы, обеспечивающая цикл выращивания монокристаллов 1-2 года, обусловленная стабильностью температур фазового перехода 1-го рода веществ, автономностью и автоматичностью работы тепловых труб, осуществляющих теплообмен между кристаллизатором и вспомогательными сосудами paBHOMepHOCTiiiJ теплового потока в- рабочей зоне кристаллизатора с поверхности теплообменника благодаря высокой изотермичности поверхности тепловой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменное устройство к аппаратам для выращивания микроорганизмов | 1983 |

|

SU1102807A1 |

| ИЗОТЕРМИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ЭНЕРГИИ СГОРАНИЯ ТОПЛИВА И ДРУГИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2085924C1 |

| Способ выращивания водорастворимых монокристаллов, использующий кондиционирование раствора | 2019 |

|

RU2717800C1 |

| СИСТЕМА ПОДОГРЕВА УСТАНОВКИ С ТЕПЛОВЫМ ДВИГАТЕЛЕМ | 2016 |

|

RU2641775C1 |

| Устройство каталитической очистки выхлопных газов двигателя внутреннего сгорания | 2020 |

|

RU2730756C1 |

| Система автономного энергоснабжения жилого дома | 2019 |

|

RU2746434C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭНЕРГИИ | 2001 |

|

RU2195717C1 |

| Способ регулирования теплопередачи между жидким и газообразным теплоносителями и устройство для его осуществления | 1989 |

|

SU1703940A1 |

| ЯДЕРНЫЙ РЕАКТОР ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ ТЕПЛОСНАБЖЕНИЯ И СПОСОБ (ВАРИАНТЫ) АВТОРЕГУЛИРОВАНИЯ МОЩНОСТИ ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ ТЕПЛОСНАБЖЕНИЯ | 2006 |

|

RU2317602C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ПРОМЕЖУТОЧНЫХ ФАЗ В МОНОКРИСТАЛЛАХ СИЛИКАТОВ | 2011 |

|

RU2470288C1 |

1. УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАБОЧИХ ЗОН КРИСТАЛЛИЗАТОРА, содержащее первый со- . суд, заполненйый первым веществом при температуре фазового перехода 1-го рода, термически связанный с кристаллизатором, отличающееся тем, что, с целью повышения точности, надежности и расширения области применения, устройство снабжено вторым сосудом, заполненным вторым веществом при температуре фазового перехода 1-го рода, расположенным под кристаллизатором и термически связанным с рабочей зоной выравнивания кристалла, а первый со суд расположен над кристаллизатором и термически связан с рабочей зоной насыщения раствора, термическая связь осуществлена тепловыми труба-х ми, выполненными в виде змеевиковых замкнутых трубопроводов, заполненных жидкой.и паровой фазой теплоносителя и снабженных механизмом для изменения величины теплового потока тепловых труб, причем t, t. хаеь раб. зон 7 ееш, где tp(, - температура рабочих зон кристаллизатора; -температура фазового Zeeu, перехода 1-го рода второго вещества} -температура фазового Ч вец перехода 1-го рода первого вещества. 2. Устройство по п. 1, отли(Л чаю щ е е с я тем, что механизм для изменения величины теплового потока тепловых труб выполнен в виде двух коллекторов, связанных с раз§ мещенными между ними вертикальными трубками, частично размещенными в полости сосуда, с возможностью их перемещения в вертикальной плоскости, причем первый коллектор, расположенный в сосуде, сообщен с трубопроводом тепловой трубы с нисходящим потоком теплоносителя, а второй кол00 лектор - с трубопроводом тепловой трубы с восходящим потоком теплоносо сителя . сх

№ I

Фиа. I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3577765, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термостат | 1978 |

|

SU767730A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-10-15—Публикация

1982-04-26—Подача