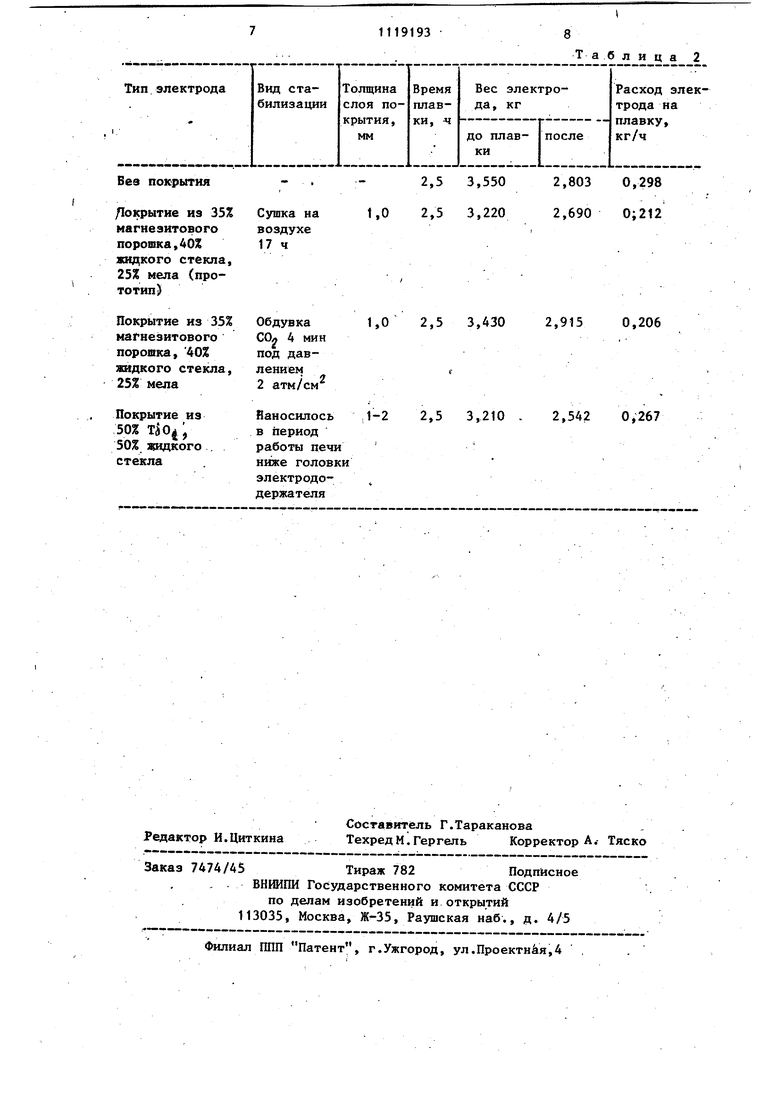

со со Изобретение относится к электротермии, в частности к защите электродов дуговьЬс рафинированных печей от окисления в процессе плавки. Основной недостаток графитовых материалов, широко применяемых в раз личных отраслях промлшленности, п их легкая окислябмость при высоких температурах. Так, например, до 90% всего расхода электрода приходится н окисление боковой поверхности и осыпание. Известен способ защиты электродов от окисления путем нанесения жаропрочной обмазки из давуокиси титана и жидкого стекла в период работы печи на часть поверхности электрода расположенную ниже контактного узла lj. К недостаткам указанного способа следует отнести низкую стойкость покрытия. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ защиты рабочей части графитированного электрода, при котором на поверхност электрода наносят суспензионное покрытие, содержащее, мас.%: магнезит 34-36, мел 22-28, жидкое стекло 3842 и подвергают его сушке Zj. Однако, твердение жидкого стекла в обычных условиях на воздухе происходит медленно, поскольку необходима для интенсивной реакции разложения силикатов натрия углекислота имеется в воздухе в минимальном количестве, В связи с этим возникает необходимость в создании специальных сушильных стендов, что представляет сложность в условиях действующих металлургических цехов. . - . - Целью изобретения является ускоре ние процесса образования защитного покрытия. Поставленная цель достигается тем что согласно способу рабочей части графитированного электрода, пр котором на поверхность электрода наносят суспензионное покрытие, содержащее, мас.%: магнезит 34-36, мел 22-28, жидкое стекло 38-42, и подвер гают его сушке, сушку покрытия осуществляют путем его обработки газооб разным угле кислым газом под давлением 1,8 -2,5 атм/см , причем время обработки составляет 3,5-4,5 мин на .1 мм толщины слоя покрытия. Способ осуществляется следующим образом. На поверхность электрода путем окунания в суспензию,содержащую жидкое стекло, или путем обмазывания наносится защтное покрытие требуемого состава и заданной толпщны. После этого покрытие обрабатывается газообразным углекислым газом (холодным или подогретым), подаваемым через форсунку или любое другое устройство. Форсунка располагается на таком рас-, стоянии от электрода, чтобы давление газа на 1 см поверхности составляло 1,8-2,5 атм. Длительность обработки COg 3,-4,5 мин на 1 мм толщины слоя покрытия. Обработка может вестись также в специальньк герметичных камерах при том Ае давлении газа. При обработке покрытия углекислотой под давле1Шем 1,8-2,5 атм/см молекулы газа проникают парами покрытия в более глубокие слои смеси, вызывают ускоренньй процесс разложения жидкого стекла с образованием геля кремниевой кислоты во всем объе-. ме покрытия. При давлении СОл MelibmeM 1,8 атм/см гель кремниевой кислоты образуется в верхних слоях покрытия и препятствует проникновеншо молекул СО на большую глубину. В этом случае процесс твердения замедляется. При давлении ССибольшем 2,5 атм/см происходит механическое разрушение целостности покрытия под воздействием газовой струи вплоть до оголения поверхности электрода. Гель кремниевой кислоты образуется очень быстро - в десятые доли .секунды. Однако для того, чтобы твердение смеси распространилось на достаточную глубину, необходимо некоторое время, в течение которого покрытие подвергается воздействию СО . Необходимая длительность продувки СОл зависит в основном от газопроницаемости и толщины покрытия. Поскольку для создания защитных покрытий используются мелкодисперсные материа4|ы, то газопроницаемость их практически одинакова и продолжительность обработки углекислотой зависит только от тоЛ1Щ11гы покрытия. При обдувке покрытий углекислотой необходимо соблюдать установленный режим, так как уменьшение длительности обработки менее 3,5 мин.на Г мм толщины слоя покрытия приводит к тому, что весь кремнезем не успевает превратиться в гель кремниевой кислоты и не обеспечивается достаточная прочность покрытия. Увеличение длительности обработки углекислотой выше 4,5 мин на 1 мм толщины слоя покрытия снижает сухую прочность покрытия и увеличивает его осыпаемость. Пример 1. В лаборатории была приготовлена суспензия, содержащая, мас.%: магнезитовый порошок 33, жцдкое стекло 40, мел 25. Суспензия наносилась на поверхность гра4в1товог кубика со стороной 45 мм с помощью кисточки. Толщина слоя покрытия вы.держивалась в пределах 1,0-4 мм в соответствии с практикой применения покрытий..Часть кубиков выдерживалас на воздухе t7 ч, а другая часть подвергалась обдувке подаваемог из баллона под различным давлением в течение разного времени в соответствии с предлагаемым способом. Обра|6отанные покрытия испытывали на проч ность. Для этого на покрытие давили железным стержнем сечением txl см, связанным с динамометром, и измеряли усилие, при котором на покрытии появилась сетка трещин. Режимы испытаний покрытий, обработанных в соответствии с предлагаемым и известньм способами, представлены в табл. 1. Как видно из табл. 1, оптимальным давлением С02 для обработки покрытий является давление 1,8-2,5 атм/см а длительность обработки находится в пределах 3,5-4,5 мин/мм. При этом достигается наибольшая прочность покрытяя (лакая же, как и у прототипа) , в то же время длительность процесса стабилизации покрытия сокращается в 60-70 раз. Снижение давления до 1,6 атм/см вызывает снижение прочности покрытия (пример 4). К этому же приводит и увеличение давления до 2,7 атм/см(пример 9). В последнем случае покрытие начинает осыпаться, что свидетельствует о нарушении прочности связи между частицами . Аналогичный эффект вызывает уменьшение и увеличение длительное- ти обдувки СО по сравнению с оптимальной (3,5-4,5 мин на 1 мм толщины слоя покрытия). Пример 2. В лабораторных условиях были проведены испытания стойкости электродов против окисления. На электроды сечением 45x45 мм наносились различные покрытия, которые стабилизировались известными и предлагаемым способами. Испытания стойкости электродов против окисления проводились в процессе получения плавленой извести на 3-фазной печи мощностью 140 кВа. Режимы нанесения покрытий и результаты их. испытаний приведены в табл.2. Как видно из табл.2, обработка электродов газообразным СОд повышает их стойкость против окисления на 2931% по сравнению с известными способами. При этом значительно сокращается время подготовки электрода к плавке. При нанесении покрытия в период работы печи стойкость электродов против окисления оказывается меньшей. Таким образом, предлагаемый способ защиты рабочей части графитированных электродов сокращает продолжительность сушки покрытий до 4-16 мин вместо 16-18 ч, что уменьшает длительность йроизводственного цикла в 60-70 раз, а следовательно, увеличивает проиэводительность труда.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| Способ обработки изделий | 1983 |

|

SU1171564A1 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕГРАФИТОВОГО МАТЕРИАЛА ОТ ОКИСЛЕНИЯ | 2004 |

|

RU2252191C1 |

| Способ нанесения покрытий из алюминия и окоси алюминия на углеродный анод | 1973 |

|

SU583199A1 |

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| СПОСОБ НАНЕСЕНИЯ ПРОЗРАЧНОГО ПОКРЫТИЯ | 1985 |

|

RU2057730C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2160296C1 |

| Защитное покрытие электрода плазмотрона | 1988 |

|

SU1622348A1 |

СПОСОБ ЗАЩИТЫ РАБОЧЕЙ ЧАСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА, при котором на поверхность электрода наносят суспензионное покрытие,содержащее, мас.%: магнезит 34-36, мел 22-28 жидкое стекло 38-42,и подвергают его сушке, отличающийс я тем, что, с целью ускорения процесса образования защитного покрытия, сушку покрытия осуществляют путем его обработки газообразным углекислым газом под давлением 1,8-2,5 атм/см , причем время обработки составляет 3,5 4,5 мин на 1 мм толщины слоя покры- тия. i (Л

17

1 Сушка на воз- духе(прототип)

Толщина покрытия после завершения обдувки нического воздействия струи газа.

11,2

1,0

сократилась до 0,6 мм .за счет мехаВез покрытия

Таблица 2

2,803 0,298

2,5 3,550

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU401024A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ОГНЕУПОРНОЕ ПОКРЫТИЕ | 0 |

|

SU354615A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-10-15—Публикация

1983-06-10—Подача