наблюдается прогары покрытия вследствие недостаточной его толщины; толш,ина покрытия 0,25 дюйма (5 мм) приводит к резкому увеличению удельного электросонротивления электрода с покрытием, к увеличению контактного сопротивления между покрытым электродом и головкой электрододержателя, что вызывает увеличение расхода электродов при выплавке стали.

Цель изобретения - стабилизация удельного электрического сопротивления покрытия и упрощение процесса.

Поставленная цель достигается тем, что композиция для получения защитного покрытия содержит борид титана и жидкое стекло при следуюп1ем соотношении, вес. ч.: борид титана 1,6-8 и жидкое стекло 100-101. Кроме того, в способе получения защитного покрытия на графитированных электродах нутем нанесения композиции на основе борида с последующей термообработкой плазмой при 4000-6000°К наносят композицию состава, указанного выше, а термообработку плазмой проводят при анодном напряжении 9-10 кВ, анодном токе 3,8-5А, сеточном токе 0,7-1,5 А, при длине плазменной струи 20-200 мм в течение 3-10 мин.

В результате обработки композиции указанного состава в плазме при 4000-6000°К происходит химическое взаимодействие компонентов как между собой, так и с графитовой основой. При этом формируется качественное, без дефектов и хорошо сцепленное с подлолской покрытие. Графитированные электроды с защитным покрытием имеют равномерные физико-химические свойства.

Температура плазмы ниже 4000°К не обеспечивает химического взаимодействия компонентов и графитовой подложки, а следовательно, формирования неотслаивающегося качественного покрытия. Термообработка при температуре выше 6000 приводит к прогарам в формируемом покрытии, кроме того, необходимое для достижения температуры 6000°К увеличение параметров (анодного напряжения, токов анодного и сеточного, расхода плазмообразующего газа) - экономически неделесообразно.

При длине плазменной струи менее 20 мм происходят прогары покрытия, а длина струи свыще 200 мм не обеспечивает формирование качественного покрытия. О

При увеличении в композиции компонента борида титана выше 8 вес. ч. на 10 вес. ч. жидкого стекла консистенция композиции становится вязкой, нарушается равномерность наносимого слоя по толщине, в результате чего происходит формирование покрытия, неравномерного по толщине и с оплавленными зчастками.

На термообработку обмазки при формировании защитного покрытия затрачивают S-10 мин. Продолжительность обработки 3 мин достаточна для получения качественного защнтного покрытия, а увеличение времени обработки свыще 10 мин приводит к прогарам покрытия.

При снижении содержания титана в композиции менее 1,6 вес. ч. на 100 вес. ч. жидкого стекла, а также при толщине слоя менее 0,85 мм иа графитированных электродах формируют топкую защитную пленку, что при дальнейшей термообработке приводит к прогару покрытия.

Толщина слоя композиции более 1 мм приводит к иеравномериому растеканию ее по поверхности электродов, неравномерному покрытию поверхности электрода заи.штиы.м слоем.

В результате обработки в процессе нагревания жидкое стекло с наполнителем- боридом титана на поверхности графита образует пластичную непроницаемую пленку, включающую SiC, SiOj, TiBj, TiO, TiC, ;ак как Na2SiO3. обезвоживается и разлагается до SiO и затем с графитовой подложкой образует

SiO2 + 2C--Si + 2COi Si-fC SiC

Кроме того, борид титана TiB2, взаимодействуя с графитовой подложкой и SiOs, образует TiC, SiC и TiOz, В.,0., 2 TiBa, + + 5С Н- 4Si02 TiC + TiOa + 4SiC + 2B2O3

Пример 1. Па поверхность графитированного электрода 040 мм, длиной 120 мм, с удельным электросопротивлением 9 Ом наносят пульверизатором суспензию толщиной 0,85 мм следующего состава: Na2SiO . пП20 : TiBa 101 вес. ч.: : 1,6 вес. ч.

Для обмазки иснользуют жидкое стекло Na2SiO. ЮНгО по ГОСТ 13078-67 с плотностью при 20°С, г/см - 1,,54 и борид титана. Характеристика борида титана по МРТУ 6- 9-6333-69, марки «ч.

Для термической обработки в плазме индукционного разряда используют установку, состоящую из плазмотрона с индукционной плазменной горелкой диаметром 100 мм с вихревой подачей газа и профилирующими соплами сечением (7,6X2) см и (7,6x1,0) см2 и рабочей камеры с устройством для вращения графитированных изделий.

Скорость вращения электрода 7- --9 об/мин.

Питание индуктора осуществляют от лампового генератора типа ВЧИ-60 с частотой 1,76 мГн,. Обработку ведут в инертной среде (аргон, смесь аргона с азотом в соотношении 1:1. Плазмообразующий газ- аргон. Термообработку ведут по следующему режиму:

Температура плазмы, °К4000

Анодное напряжение кВ10

Анодный ток, А3,8

Сеточный ток, А0,7

Длина плазменной струн, мм 200 Время обработки, мин10

Общее время, затрачиваемое на получение 1 м защитного покрытия, составляет 20 мин.

П р и м е р 2. Все так же как и в примере 1. Состав композиции, вес. ч. (Na2Si03 lOHsO) : TiB2 100 : 8. Толщ.ина обмазки 1,0 мм.

Режим термообработки: Температура плазмы, °К5000

Анодное напрялсение, кВ9,5

Анодный ток, А4,2

Сеточный ток, А1,0

Время обработки, мин7

Длина плазменной струи, мм 120

Время обработки, мин9

Общее время, затрачиваемое на получение 1 м защитного покрытия, составляет 19 мин.

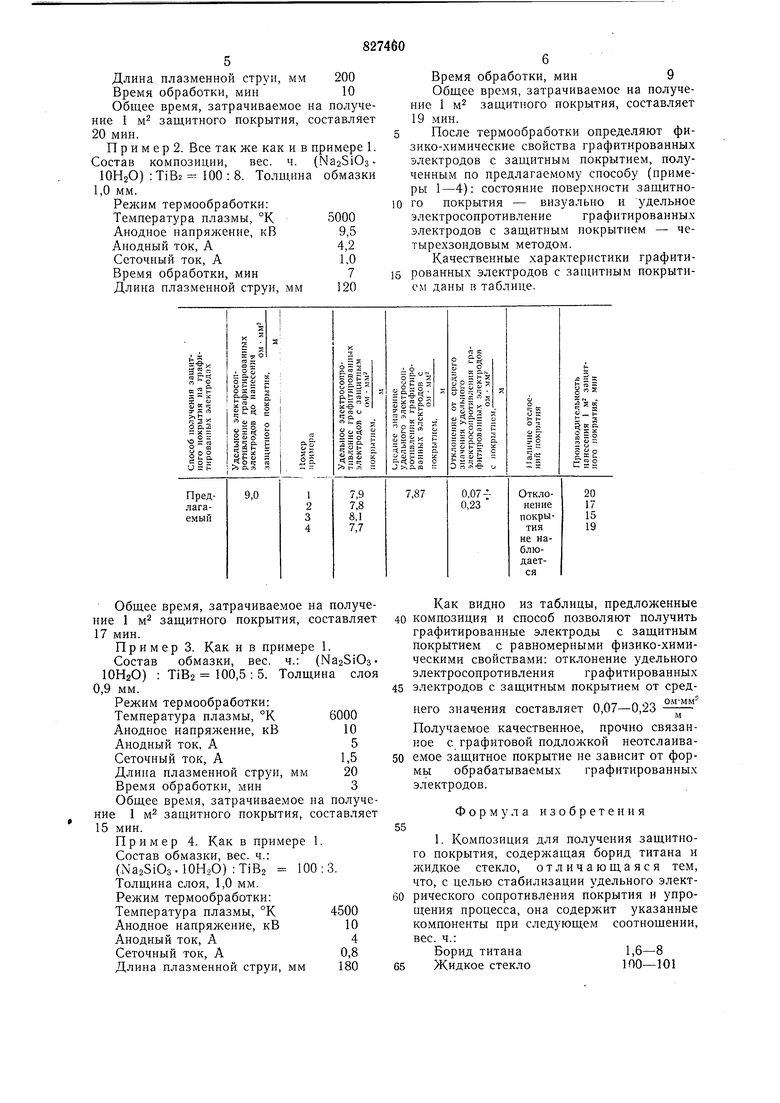

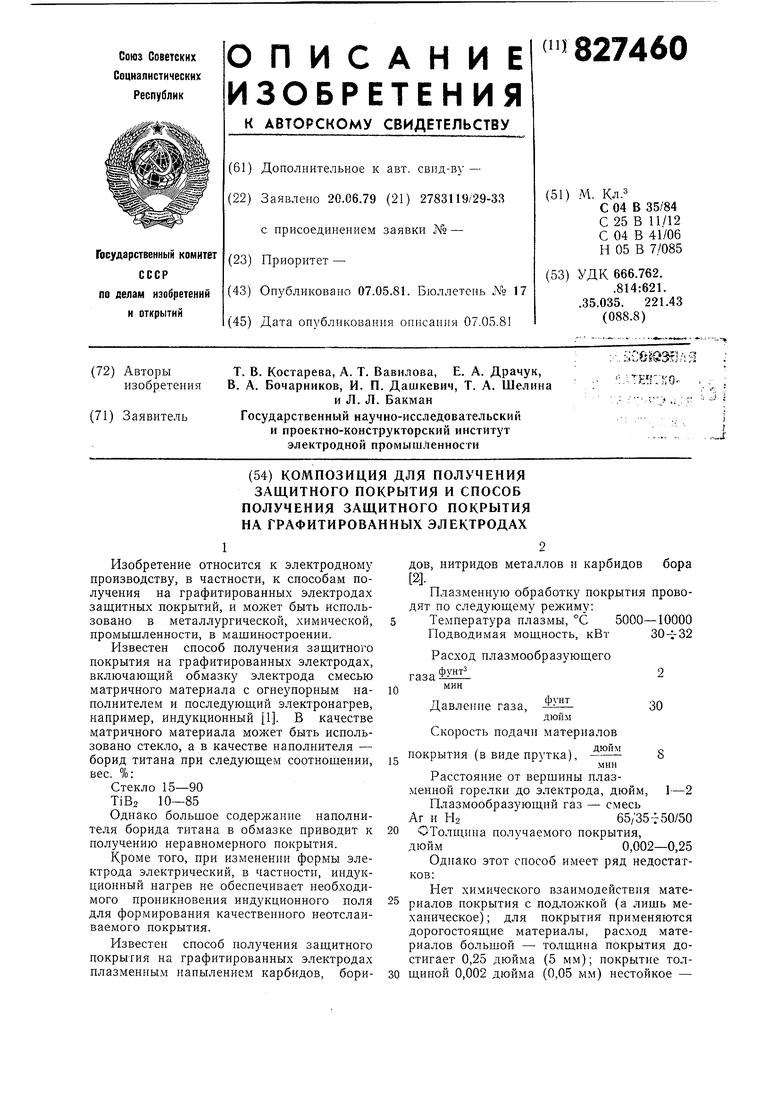

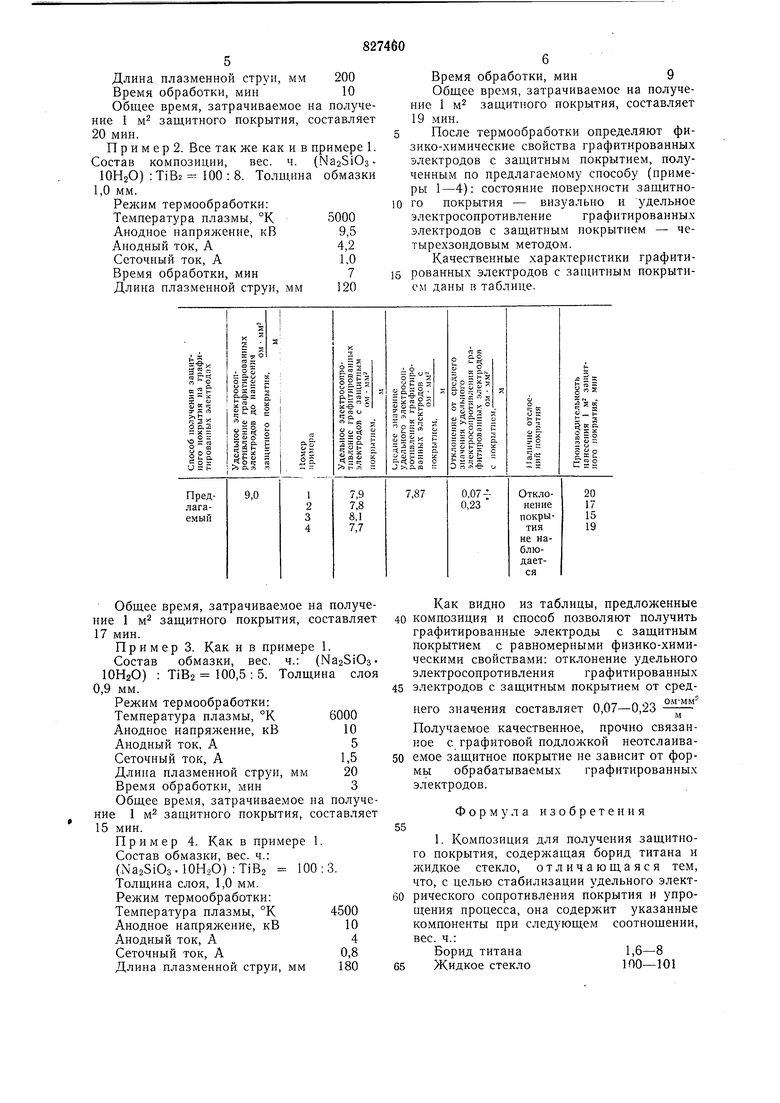

После термообработки определяют физико-химические свойства графитированных электродов с защитным покрытием, полученным по предлагаемому способу (примеры 1-4): состояние поверхности защитного покрытия - визуально и удельное электросопротивление графитированных электродов с защитным покрытием - четырехзондовым методом.

Качественные характеристики графитированных электродов с защитным покрытием даны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| Состав для получения защитного покрытия | 1989 |

|

SU1740494A1 |

| Защитное покрытие электрода плазмотрона | 1988 |

|

SU1622348A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ защиты графитированного электрода от окисления | 2020 |

|

RU2753817C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИБОРИДА ТИТАНА | 2011 |

|

RU2452798C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ГРАФИТИРОВАННОГО ЭЛЕКТРОДА К НАНЕСЕНИЮ ЗАЩИТНОГО ПОКРЫТИЯ | 2024 |

|

RU2823409C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ | 2001 |

|

RU2200208C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

Общее время, затрачиваемое на получение 1 м защитного покрытия, составляет 17 мин.

Пример 3. Как и в примере 1. Состав обмазки, вес. ч.: (Ма251Оз 10Н2О) : Т1В2 100,5 : 5. Толщина слоя 0,9 мм.

Режим термообработки: Температура плазмы, °К6000

Анодное напряжение, кВ10

Анодный ток, А5

Сеточный ток, А1,5

Длина плазменной струи, мм 20 Время обработки, мин3

Общее время, затрачиваемое па получение 1 м защитного покрытия, составляет 15 мин.

Пример 4. Как в примере 1. Состав обмазки, вес. ч.: (NasSiOs-lOHaO) :TiB2 100:3. Толщина слоя, 1,0 мм. Режим термообработки: Температура плазмы, °К4500

Анодное напряжение, кВ10

Анодный ток, А4

Сеточный ток, А0,8

Длина плазменной струи, мм 180

Как видно из таблицы, предложенные композиция и способ позволяют получить графитированные электроды с защитным покрытием с равномерными физико-химическими свойствами: отклонение удельного электросопротивления графитированных электродов с защитным покрытием от средг п .10 ОМММнего значения составляет 0,07-0,23

М

Получаемое качественное, прочие связанное с графитовой подложкой неотслаиваемое защитное покрытие не зависит от формь1 обрабатываемых графитированных электродов.

Формула изобретения

Борид титана1,6-8

Жидкое стекло100-101 7 2. Способ получения защитпого покрытия на графитированных электродах путем нанесения композиции на основе борида с последующей термообработкой плазмой при 4000-6000°К, отличающийся тем, что наносят указанную композицию, а термообработку плазмой проводят при анодном напряжении 9-10 кВ, анодном токе 3,8-5 А, сеточном токе 0,7-1,5 А, при дли8не плазменной струи 20-200 мм в течение 3-10 мин. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании № 1386611, кл. Н 5 Н, опубл. 1975. 2. Патент Великобритании 1075655, кл. С 7 F, опубл. 1967.

Авторы

Даты

1981-05-07—Публикация

1979-06-20—Подача