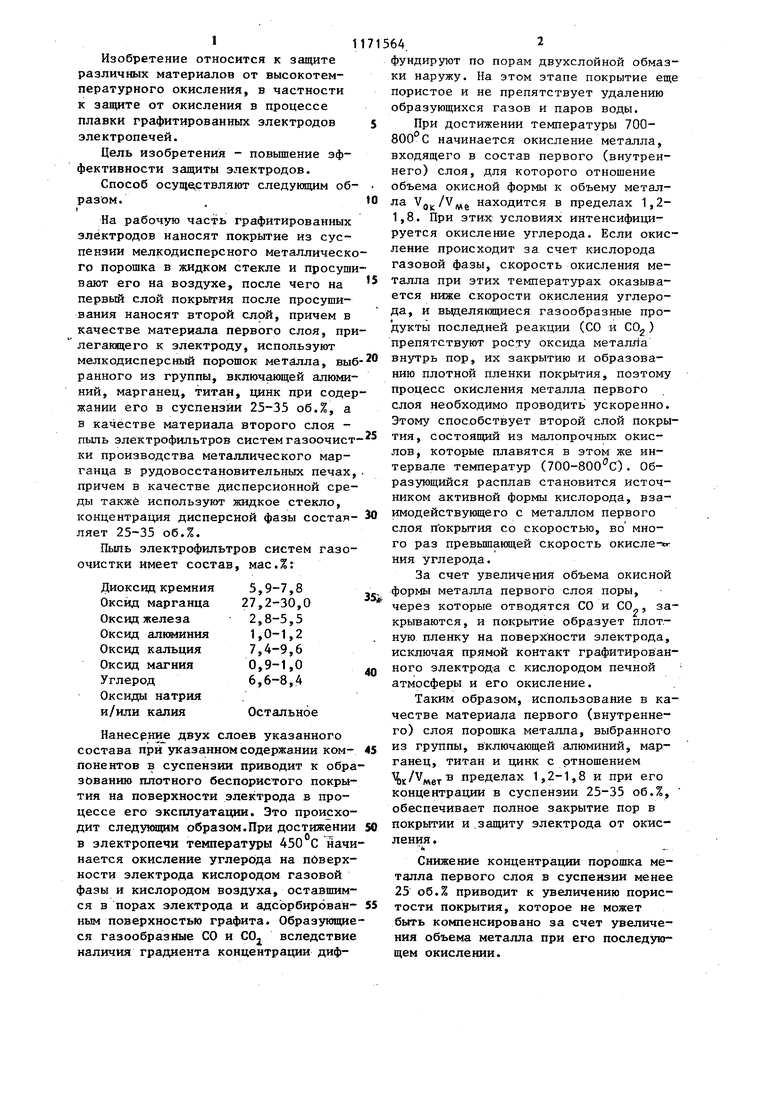

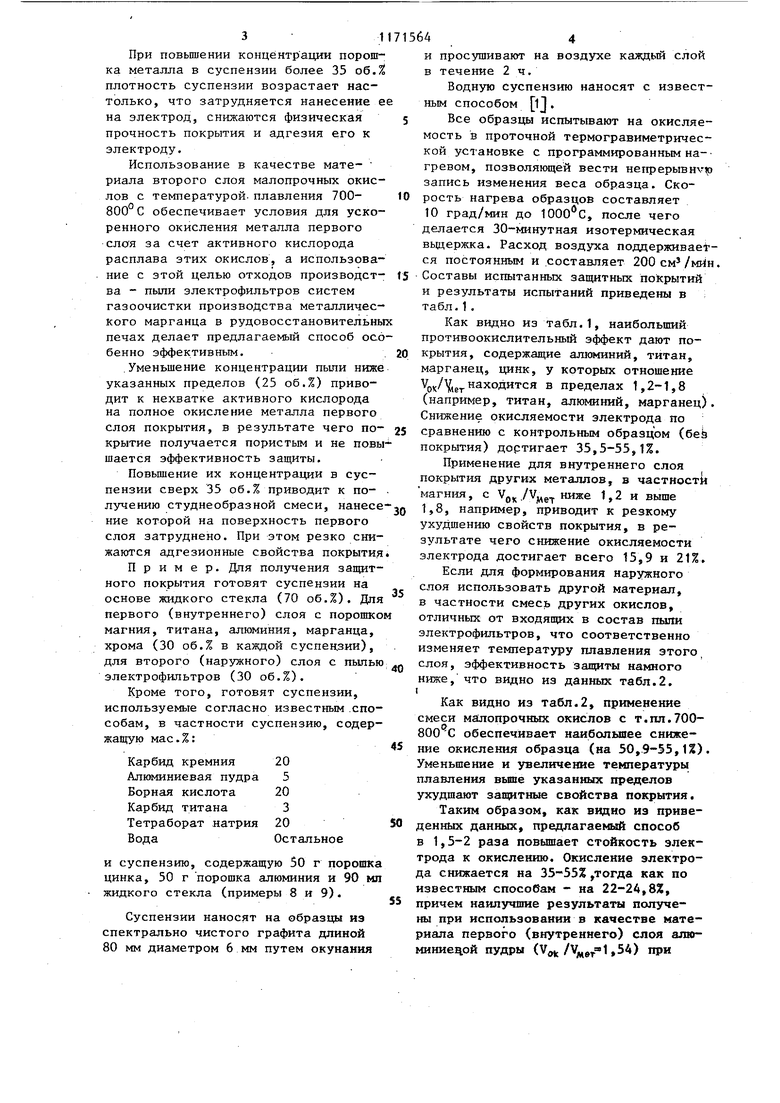

1 Изобретение относится к защите различных материалов от высокотемпературного окисления, в частности к запщте от окисления в процессе плавки графитированных электродов электропечей. Цель изобретения - повьшение эффективности защиты электродов. Способ осущаетвляют следуннцим образом. На рабочую часть графитированных электродов наносят покрытие из суспензии мелкодисперсного металлическо го порошка в жидком стекле и просуши вают его на воздухе, после чего на первый слой покрытия после просушивания наносят второй слой, причем в качестве материала первого слоя, при легакяцего к электроду, используют мелкодисперсный порошок металла, выб ранного из группы, включающей алюминий, марганец, титан, цинк при содер жании его в суспензии 25-35 об.%, а в качестве материала второго слоя пыль электрофильтров систем газоочист ки производства металлического марганца в рудовосстановительных печах, причем в качестве дисперсионной среды также используют жидкое стекло, концентрация дисперсной фазы составляет 25-35 обЛ. Пыль электрофильтров систем газоочистки имеет состав, мас.%: Диоксид кремния5,9-7,8 Оксид марганца27,2-30,0 Оксид железа2,8-5,5 Оксид алюминия1,0-1,2 Оксид кальция7,4-9,6 Оксид магния0,9-1,0 Углерод6,6-8,4 Оксиды натрия и/или капияОстальное Нанесрние двух слоев указанного состава при указанном содержании компонентов в суспензии приводит к обра зованию плотного беспористого покрытия на поверхности электрода в процессе его эксплуатации. Это происходит следунзир«м образом.При достижении в электропечи температуры 450 С начи нается окисление углерода на пбверхности электрода кислородом газовой фазы и кислородом воздуха, оставшимся в порах электрода и адсорбированным поверхностью графита. Образующие ся газообразные СО и СО вследствие наличия градиента концентрации диф64.2 фундируют по порам двухслойной обмазки наружу. На этом этапе покрытие еще пористое и не препятствует удалению образующихся газов и паров воды. При достижении температуры 700800 С начинается окисление металла, входящего в состав первого (внутреннего) слоя, для которого отношение обьема окисной формы к объему металла находится в пределах 1,21,8. При этих условиях интенсифицируется окисление углерода. Если окисление происходит за счет кислорода газовой фазы, скорость окисления металла при этих температурах оказывается ниже скорости окисления углерода, и вьщеляклдиеся газообразные продукты последней реакции (СО и СО ) препятствуют росту оксида металла внутрь пор, их закрытию и образованию плотной пленки покрытия, поэтому процесс окисления металла первого слоя необходимо проводить ускоренно. Этому способствует второй слой покрытия, состоящий из малопрочных окислов, которые плавятся в этом же интервале температур (700-800 С). Образующийся расплав становится источником активной формы кислорода, взаимодействующето с металлом первого слоя покрытия со скоростью, во много раз превышающей скорость окисле- г ния углерода. За счет увеличения объема окисной формы металла первого слоя поры, через которые отводятся СО и СО,,, закрьгоаются, и покрытие образует плотную пленку на поверхности электрода, исключая прямой контакт графитированного электрода с кислородом печной атмосферы и его окисление. Таким образом, использование в качестве материала первого (внутреннего) слоя порошка металла, выбранного из группы, включающей алюминий, марганец, титан и цинк с отношением }, пределах 1,2-1,8 и при его концентрации в суспензии 25-35 об.%, обеспечивает полное закрытие пор в покрытии и .защиту электрода от окисления . Снижение концентрации порошка металла первого слоя в суспензии менее 25 об.% приводит к увеличению пористости покрытия, которое не может быть компенсировано за счет увеличения объема металла при его последующем окислении. При повышении концентрации порошка металла в суспензии более 35 об. плотность суспензии возрастает настолько, что затрудняется нанесение е на электрод, снижаются физическая прочность покрытия и адгезия его к электроду. Использование в качестве материала второго слоя малопрочных окислов с температурой, плавления 700800°С обеспечивает условия для ускоренного окисления металла первого слоя за счет активного кислорода расплава этих окислов, а использование с этой целью отходов производитва - пыли электрофильтров систем газоочистки производства металлического марганца в рудовосстановительны печах делает предлагаемый способ осо бенно эффективным. .Уменьшение концентрации пыли ниже указанных пределов (25 об.%) приводит к нехватке активного кислорода на полное окисление металла первого слоя покрытия, в результате чего покрытие получается пористым и не повы шается эффективность защиты. Повьшение их концентрации в суспензии сверх 35 об.% приводит к получению студнеобразной смеси, нанесе ние которой на поверхность первого слоя затруднено. При этом резко снижаются адгезионные свойства покрытия Пример. Для получения защитного покрытия готовят суспензии на основе жидкого стекла (70 об.%). Для первого (внутреннего) слоя с порошко магния, титана, алюминия, марганца, хрома (30 об.% в каждой суспензии), для второго (наружного) слоя с пыпью электрофильтров (30 об.%). Кроме того, готовят суспензии, используемые согласно известным .способам, в частности суспензию, содержащую мас.%: Карбид кремния Алюминиевая пудра Борная кислота Карбид титана 20 Остальное Тетраборат натрия Вода и суспензию, содержащую 50 г порошка цинка, 50 г порошка алюминия и 90 мл жидкого стекла (примеры 8 и 9). Суспензии наносят на образцы из спектрально чистого графита длиной 80 мм диаметром 6 мм путем окунания и просушивают на воздухе каждый слой в течение 2ч. Водную суспензию наносят с известным способом ll. Все образцы испытывают на окисляемость в проточной термогравиметрической установке с программированным на- гревом, позволяющей вести непрерывнх запись изменения веса образца. Скорость нагрева образцов составляет 10 град/мин до , после чего делается 30-минутная изотермическая вьщержка. Расход воздуха поддерживается постоянным и .составляет 200 . Составы испытанных защитных покрытий и результаты испытаний приведены в табл.1. Как видно из табл.1, наибольший противоокислительный эффект дают покрытия, содержащие алюминий, титан, марганец, цинк, у которых отношение находится в пределах 1,2-1,8 (например, титан, алюминий, марганец). Снижение окисляемости электрода по сравнению с контрольным образцом (беЬ покрытия) дортигает 35,5-55,1%. Применение для внутреннего слоя покрытия других металлов, в частности , ниже магния, с V 1,2 и выше 1,8, например, приводит к резкому ухудшению свойств покрытия, в результате чего снижение окисляемости электрода достигает всего 15,9 и 21%. Если для формирования наружного слоя использовать другой материал, в частности смесь других окислов, отличных от Входящих в состав пыгш электрофильтров, что соответственно изменяет температуру плавления этого слоя, эффективность защиты намного ниже, что видно из данных табл.2. Как видно из табл.2, применение смеси малопрочных окислов с т.пл.700800 С обеспечивает наиболыоее снижение окисления образца (на 50,9-55,1%). Уменьшение и увеличение температуры плавления выше указанных пределов ухудшают защитные свойства покрытия. Таким образом, как ввдно из приведенных данных, предлагаемый способ в 1,5-2 раза повышает стойкость электрода к окислению. Окисление злектрода снижается на 35-55% ,тогда как по известным способам - на 22-24,8%, причем наилучшие результаты получены при использовании в качестве материала первого (внутреннего) слоя апюминие ой пудры (,/ ,54) при

концентрации ее в суспензии 30 об.7, и при использовании во втором слое пыли электрофильтров с температурой плавления 760 С при ее концентрации в суспензии 30 об.%Ф

Предлагаемый способ защиты рабочей части графитированных электродов увеличивает стойкость графитированных электродов к окислению в 1,5-2 раза, снижает стоимость покрытия за счет использования отходов большой металлургии - пыли электрофильтров систем газоочистки цехов по производству металлического марганца и ферромарганца, повьшает качество получаемых ферросплавов за счет уменьшения сколов и осьшания электрода, уменьшает выделение Оксидов углерода в окружающую среду при работе рафинировочных печей.

Все это позволяет использовать изобретение для защиты графитированных электродов электропечей от окисления в процессе плавки металлов.

Таблица 1

таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| ФЛЮС ДЛЯ СВАРКИ | 2012 |

|

RU2492983C1 |

| ГРАФИТИРОВАННЫЙ ЭЛЕКТРОД С ПОКРЫТИЕМ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА И ВЫСОКОЙ ЖАРОСТОЙКОСТЬЮ | 2023 |

|

RU2805543C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| ФЛЮС ДЛЯ СВАРКИ | 2014 |

|

RU2576717C2 |

| СПОСОБ ЗАЩИТЫ МЕТАЛЛУРГИЧЕСКИХ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2021 |

|

RU2779171C1 |

| ДАТЧИК ВЫХЛОПНЫХ ГАЗОВ | 2013 |

|

RU2587500C1 |

| БРИКЕТЫ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2003 |

|

RU2241759C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2088368C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

1. СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ, преимущественно графитированных электродов для защиты от окисления, включающий нанесение на поверхность электрода покрытия из суспензии мелкодисперсного металлического порошка в жидком стекле и сушку на воздухе, отличающийся тем, что, с целью повьш1ения эффективности защиты, в качестве мелкодисперсного металлического порошка берут порошок металла, выбранного из группы, включающей алюминий, марганец, титан, цинк при содержании его в суспензии 25-35 об.%, и дополнительно наносят покрытие из суспензии в жидком стекле пыли электрофильтров систем газоочистки производства металлического марганца в рудовосстановительных печах при ее содержании в суспензии 2535 об.%. 2. Способ ПОП.1, отличаю.щ и и с я тем, что пыль электрофильтров систем газоочистки производства металлического марганца в рудовосста- е новительных печах имеет состав, ® «Л мае.%: 5,9-7.8 Диоксид кремния 27,2-30,0 Оксид марганца 2,8-5.5 Оксид железа 1,0-1,2 Оксид алюминия 7,4-9,6 Оксид кальция 0.9-1.0 Оксид магния 6.6-8.4 Углерод Оксиды натрия и/или калия Остальное

Примечание. Внутренний слой покрытия во всех опытах имеет постоянный состав - 30 об.% алнминиевой пуд1ш, жидкое стекло - остальное. Второй (наружный) спой покрытия содержит 30 об.% смеси малопрочных окислов, жидкое стекло - остальное.

| Состав для защитного покрытиягРАфиТиРОВАННыХ издЕлий | 1979 |

|

SU814991A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3423229, кл | |||

| Способ уравновешивания движущихся масс поршневых машин | 1925 |

|

SU427A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1985-08-07—Публикация

1983-07-08—Подача