Изобретение относится к получению защитных покрытии на графитовых изделиях, работающих в условиях высокотемпературной газовой коррозии и воздействия плазм 1.

Целью изобретения является повышение стойкости графитовых катодов плазмотрона.

Введение в состав покрытия оксида иттрии н оптимальное соотношение компонентов обеспечивают его высокую стойкость.

В процессе эксплуатации плазмотрона высокотемпературное окисление приводит к образованию в слое легкоплавких оксидов (Зг03), заполняющих пространство между частицами шликера. В результате этого процесса формируется слой, в котором отсутствуют сквозные поры и который предохраняет графит от выгорания со стороны цилиндрической поверхности катода. Высокая температура плазменного разряда приводит также к испарению составных частей слоя, ч го сопровождается увеличением количества твердой фазы в покрытии и, следовательно, уменьшением вероятности стекания слоя. Воздействие плазмы и высоких температур приводит к взаимодействию образующихся и исходных фаз, в результате чего формируются новые тугоплавкие соединения на основе титана, иттрия, бора и кислорода. Вследствие указанных процессов при работе плазмотрона на электроде формируется тугоплавкое и жаростойкое покрытие, обладающее высокими эксплуатационными свойствами. Одновременно снижение скорости эрочнн грасЬитовых электродов достигается не только за счет защиты поверхности от воздействия окислительных газов, но и вследствие понижения температуры электрода за счет наличия оксида иттрия на его поверхности,

Q

С

а к к

ее

Ј

а

Эмиссионная способность которого намного выше, чем у графита.

Кроме того, в предлагаемом составе соотношения жидкого стекла и воды, а также порошка и связующего таковы, что во время сушки обмазки на ее поверхности не образуется плотный слой высохшего жидкого стекла, затрудняющий испарение влаги из ниж- них слоев (как это происходит при использовании известного состава). Обмазка предлагаемого состава во время сушки сохраняет сквозные поры, через которые легко испаряется -вла- га. Это происходит потому, что силикат натрия располагается преимущественно на поверхности твердых частиц шликерного слоя и не заполняет все пространство между ними.

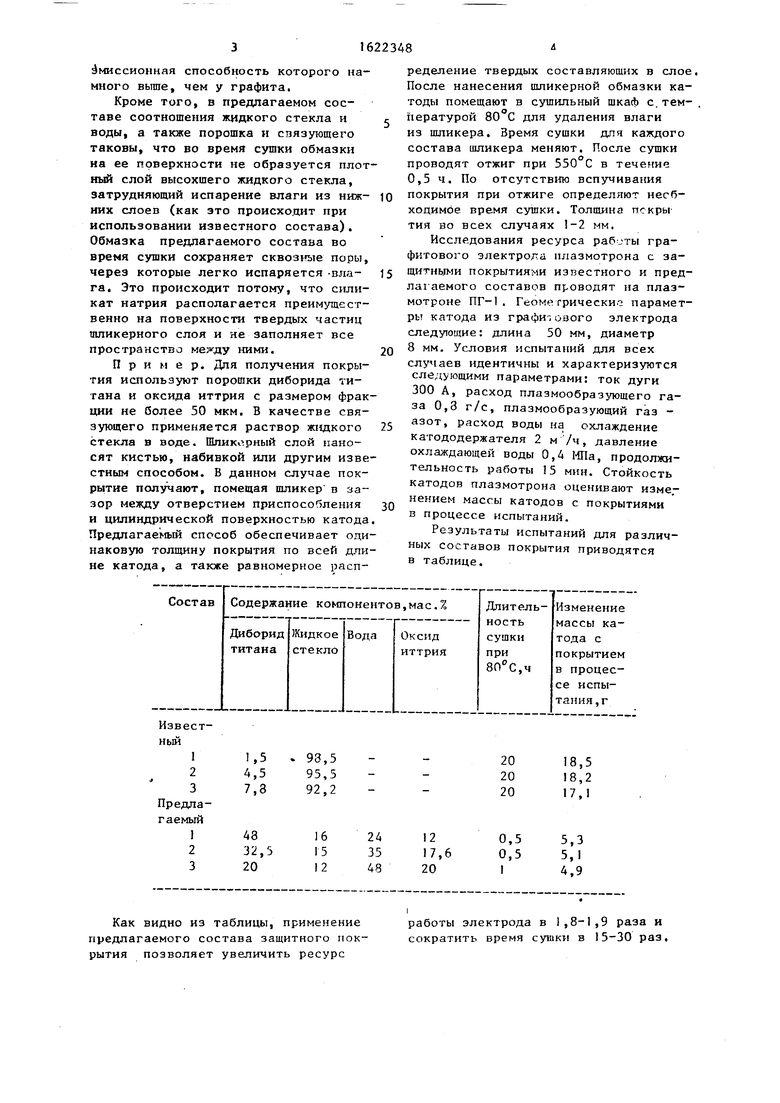

Пример. Для получения покрытия используют порошки диборида титана и оксида иттрия с размером фракции не более 50 мкм. В качестве связующего применяется раствор жидкого стекла в воде. Шлико.рный слой наносят кистью, набивкой или другим известным способом. В данном случае покрытие получают, помещая шликер в зазор между отверстием приспособления и цилиндрической поверхностью катода. Предлагаемый способ обеспечивает одинаковую толщину покрытия по всей длине катода, а также равномерное распределение твердых составляющих в слое После нанесения шликерной обмазки катоды помещают в сушильный шкаА с. температурой 80°С для удаления влаги из шликера. Время сушки для каждого состава шликера меняют. После сушки проводят отжиг при 550 С в течение 0,5 ч. По отсутствию вспучивания покрытия при отжиге определяют необходимое время сушки. Толщина пскры тия во всех случаях 1-2 мм.

Исследования ресурса работы графитового электрода плазмотрона с защитными покрытиями известного и пред ла аемого составов проводят на плазмотроне ПГ-1. Геометрические параметры катода из графитового электрода следующие: длина 50 мм, диаметр 8 мм. Условия испытаний для всех случаев идентичны и характеризуются след ющими параметрами: ток дуги 300 А, расход плазмообразующего газа 0,3 г/с, плазмообразующий газ - азот, расход воды на охлаждение катододержателя 2 м /ч, давление охлаждающей воды 0,4 МПа, продолжительность работы 15 мин. Стойкость катодов плазмотрона оценивают изме,- нением массы катодов с покрытиями в процессе испытаний.

Результаты испытаний для различных составов покрытия приводятся в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Состав для получения защитного покрытия | 1989 |

|

SU1740494A1 |

| ПОРОШКОВАЯ ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ ЗАЩИТНОГО МЕТАЛЛОКЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1994 |

|

RU2078849C1 |

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ЗАЩИТЫ ГРАФИТИРОВАННЫХ ЭЛЕКТРОДОВ ОТ ВЫСОКОТЕМПЕРАТУРНОГО ОКИСЛЕНИЯ | 2022 |

|

RU2788294C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| СПОСОБ ЗАЩИТЫ КАТОДНЫХ БЛОКОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЁРОВ С ОБОЖЖЕННЫМИ АНОДАМИ, ЗАЩИТНАЯ КОМПОЗИЦИЯ И ПОКРЫТИЕ | 2019 |

|

RU2724236C1 |

Изобретение касается получения защитных покрытий на гранитовых изделиях, работающих в условиях высокотемпературной газовой коррозии и воздействия плазмы. Целью изобретения является повышение стойкости графитовых катодов плазмотрона и сокращение времени сушки покрытия. Защитное покрытия содержит ,мае. Г,: диборнд титана (TiB2) 20-48; оксид иттрия (Y20j) I2-20; жидкое стекло 12-16; вода 24-48. Использование зч- щитного состава позволяет увеличить ресурс работы катода плазмотрона в ,8-1 ,9 раз. 1 табл.

Как видно из таблицы, применение предлагаемого состава защитного покрытия позволяет увеличить ресурс

работы электрода в 1,8-1,9 раза и сократить время сутки в 15-30 раз.

5 1622348

Формула изобретениясушки покрытия, оно дополнительно соЗащитное покрытие электрода плаз-держит оксид иттрия приследующем

мотрона, содержащее диборид титана,соотношении компонентов,мас.%:

жидкое стекло и воду, отличаю-- Диборид титана20 - А8

щ е е с я тем, что, с целью повы-Жидкое стекло12 - 16

шения стойкости графитовых катодовВода24 - 48

плазмотрона и сокращения времениОксид иттрия12-20

| Композиция для получения защитногопОКРыТия и СпОСОб пОлучЕНия зАщиТНОгОпОКРыТия HA гРАфиТиРОВАННыХ элЕКТРОдАХ | 1979 |

|

SU827460A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-01-23—Публикация

1988-08-01—Подача