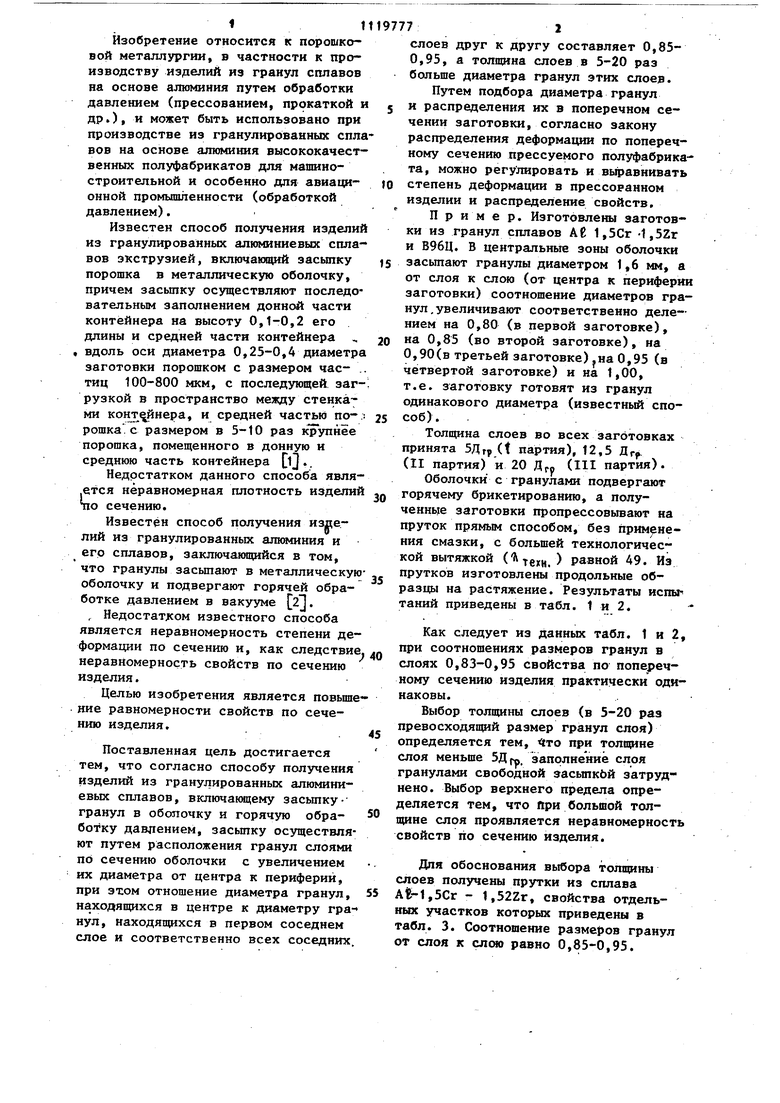

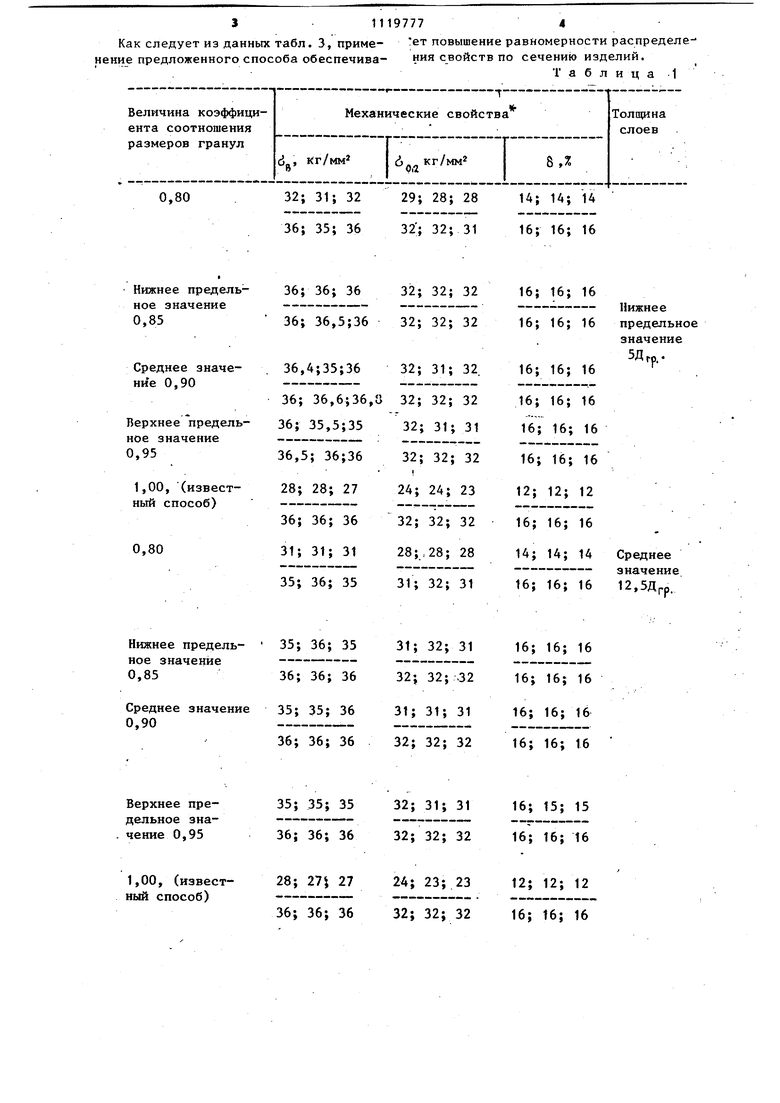

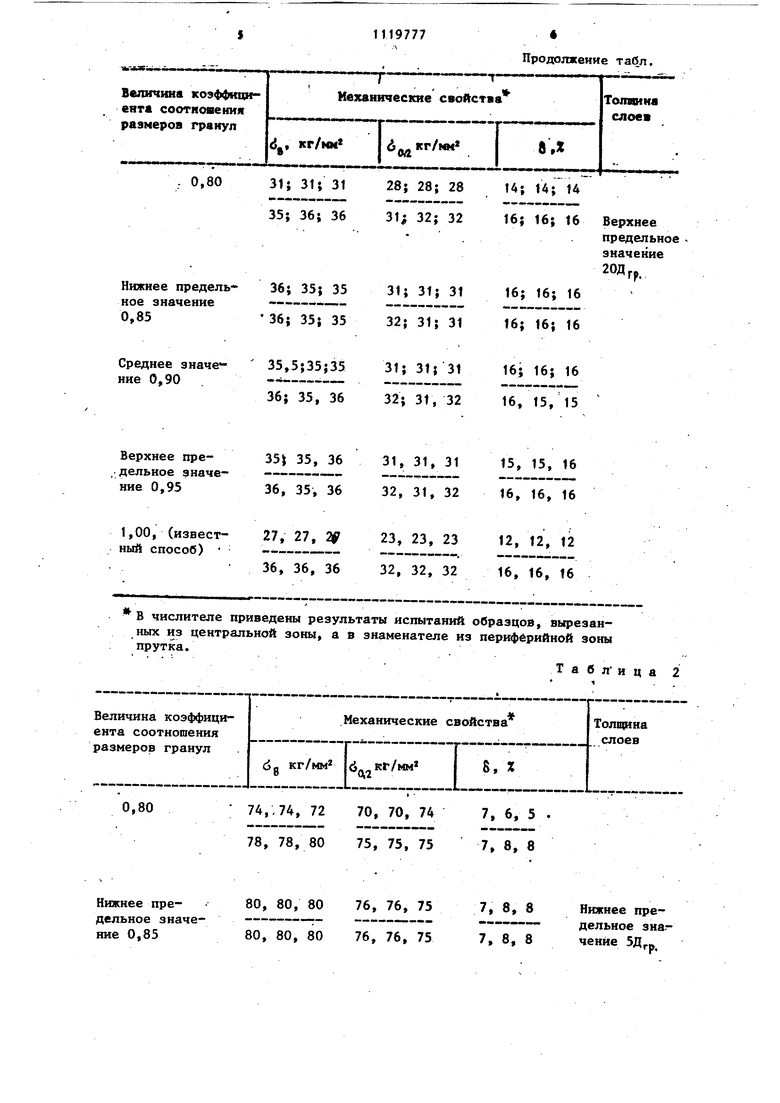

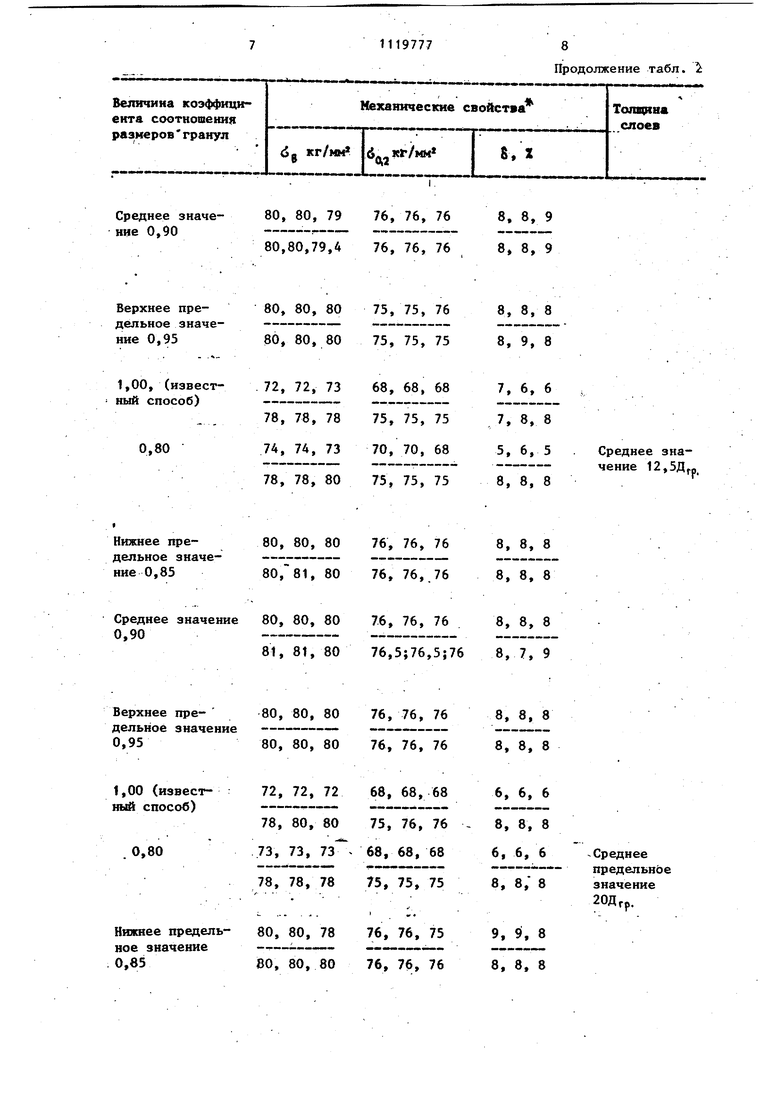

;о 1 I изобретение относится к порошковой металлургии, в частности к производству изделий из гранул сплавов на основе алюминия путем обработки давлением (прессованием, прокаткой и др.), и может быть использовано при производстве из гранулированных спла вов на основе алюминия высококачественных полуфабрикатов для машиностроительной и особенно для авиационной промышленности (обработкой давлением). Известен способ получения изделий из гранулированных алюминиевых сплавов экструзией, включающий засыпку порошка в металлическую оболочку, причем засыпку осуществляют последовательным заполнением донной части контейнера на высоту 0,1-0,2 его длины и средней частя контейнера , вдоль оси диаметра 0,25-0,4 диаметра заготовки порошком с размером частиц 100-800 мкм, с последующей загрузкой в пространство меязду стенками контдйнера, и средней частью п ррошка.с размером в 5-10 раз крупнее порошка, помещенного в донную и среднюю часть контейнера ij .. Недостатком данного способа является неравномерная плотность изделий TIO сечению. Известен способ получения изделий из гранулированных алкн4иния и его сплавов, заключающийся в том, что гранулы засыпают в металлическую оболочку и подвергают горячей обработке давлением в вакууме 21. , Heдocтaт coм известного способа является неравномерность степени деформации по сечению и, как следствие неравномерность свойств по сечению изделия. Целью изобретения является повьш1е ние равномерности свойств по сечению изделия. Поставленная цель достигается тем, что согласно способу получения изделий из гранулированных алюминиевых сплавов, включающему засыпкугранул в оболочку и горячую обработку давлением, засьтку осуществляют путем расположения гранул слоями по сечению оболочки с увеличением их диаметра от центра к периферий, при эхом отношение диаметра гранул, находящихся в центре к диаметру гранул, находящихся в первом соседнем слое и соответственно всех соседних. 7J слоев друг к другу составляет 0,850,95, а толщина слоев в 5-20 раз больше диаметра гранул этих слоев. Путем подбора диаметра гранул и распределения их в поперечном сечении заготовки, согласно закону распределения деформации по поперечному сечению прессуемого полуфабриката, можно регу:пировать и вьфавнивать степень деформации в прессованном изделии и распределение свойств. Пример. Изготовлены заготовки из гранул сплавов А 6 1,5Сг 1,5Zr и В96Ц. В центральные зоны оболочки засыпают гранулы диаметром 1,6 мм, а от слоя к слою (от центра к периферии заготовки) соотношение диаметров гранул, увеличивают соответственно делением на 0,80 (в первой заготовке), на 0,85 (во второй заготовке), на 0,90(в третьей заготовке) .на 0,95 (в четвертой заготовке) и на 1,00, т.е. заготовку готовят из гранул одинакового диаметра (известный способ). Толщина слоев во всех заготовках принята 5Дгр (t партия), 12,5 Дг (II партия) и 20 Дгр (III партия). Оболочки с гранулами подвергают горячему брикетированию, а полученные заготовки пропрессовывают на пруток прямым способом, без прим нения смазки, с большей технологической вытяжкой (. равной 49. Из прутков изготовлены продольные образцы на растяжение. Результаты испы таний приведены в табл. 1 и 2. . Как следует из данных табл. 1 и 2, при соотношениях размеров гранул в слоях 0,83-0,95 свойства по поперечному сечению изделия практически одинаковы. Выбор толщины слоев (в 5-20 раз превосходяпщй размер гранул слоя) определяется тем, то при толокне слоя меньше 5Д(.п, заполнение слоя гранулами свободной засьткЬй затруднено. Выбор верхнего предела определяется тем, что При большой толщине слоя проявляется неравномерность свойств по сечению изделия. Дпя обоснования выбора толщины слоев получены прутки из сплава At-1,5Cr - 1,52Zr, свойства отдельных участков которых приведены в табл. 3. Соотношение размеров гранул от слоя к слсно равно 0,85-0,95.

311197774

Как следует из данных табл. 3, приме- Гет повышение равномерности распределенение предложенного способа обеспечива- ния свойств по сечению изделий.

Таблица 1

Продолжение табл,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО БОРАЛЮМИНИЕВОГО КОМПОЗИТА | 2011 |

|

RU2465094C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| Углеродная гранулированная засыпка | 1981 |

|

SU983043A1 |

| Способ получения спеченных изделий из материалов на основе железа | 1982 |

|

SU1119776A1 |

| Способ получения композиционного материала | 1989 |

|

SU1662761A1 |

| ГРАНУЛЫ ПЕНОПОЛИСТИРОЛА С УПРОЧНЯЮЩЕЙ ОБОЛОЧКОЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2542302C2 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ, включающий засыпку гранул в оболочку и горячую обработку давлением, отличающийся тем, что, с целью повьппения равномерности свойств по сечению, засыпку осуществляют путем расположения гранул слоями по сечению оболочки с увеличением их диаметра от центра к периферии, при этом отношение диаметра гранул, находящихся в центре к диаметру гранул, находящихся в первом соседнем слое и соответственно всех соседних слоев друг к другу составляет 0,850,95, a толщина слоев в раз больше диаметра гранул этих слоев. 5

0,80 31; 31; 31 28; 28; 28 35; 36; 36 31; 32; 32

В числителе приведены результаты испытаний образцов, вырезанных из центральной зоны, а в знаменателе из периферийной зоны

прутка.

0,80

74,,74, 72 70, 70, 74 7, 6, 5 . 78, 78, 80 75, 75, 75 7, 8, 8 80, 80, 80 76, 76, 75 Нижнее пре. дельное значе80, 80, 80 76, 76, 75 ние 0,85 Т а б л- и ц а 2 14; 14; 14 16; 16; 16 Верхнее . предельное значение 20Дгр. 7, 8, 6 Нижнее пре-- дельное знаг7, 8, 8 ченйе 5Дгр,

Продолжение табл.

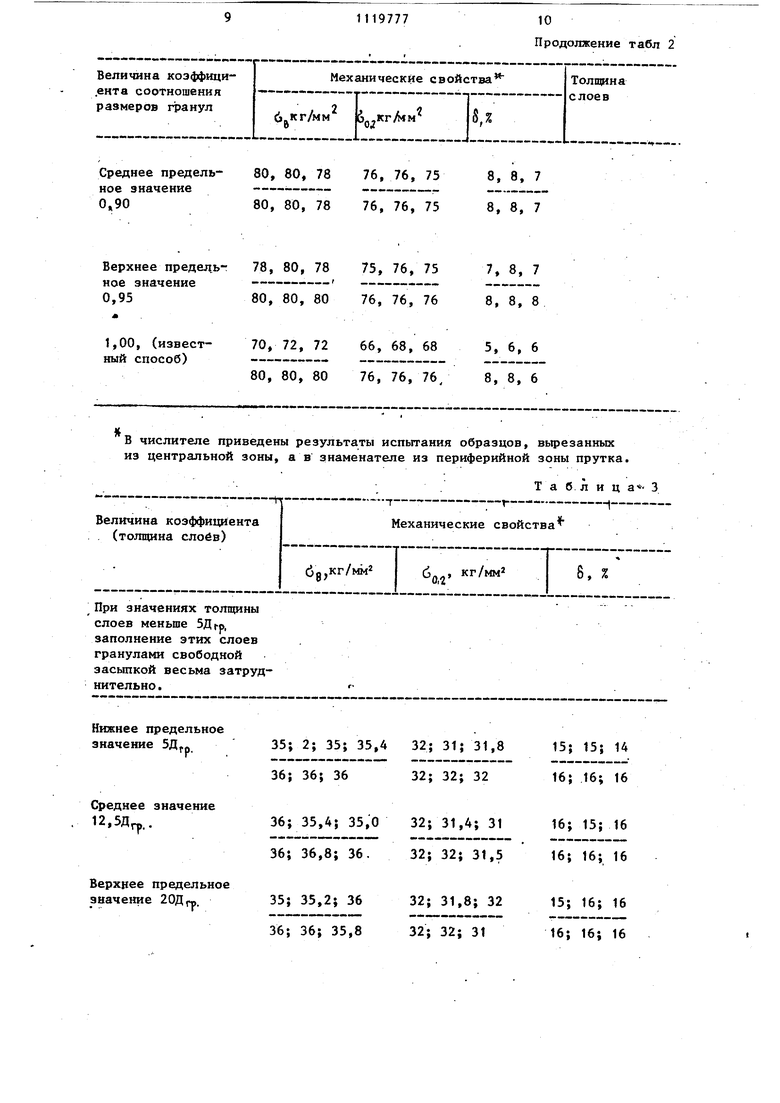

Величина коэффици- Механические свойства Толщина

.ента соотношения ,.-.- слоев

размеров гранулj / 2 . ,7е ,

6 кг/мм 6jj.,

Среднее предель- 80, 80, 78 76, 76, 758, 8, 7

ное значение- -- -г0,9080, 80, 78 76, 76, 758, 8, 7

Верхнее предедь- 78, 80, 78 75, 76, 75 7, 8, 7

ное значение --- .-0,9580, 80, 80 76, 76, 76 8, 8, 8

л .. .

1,00, (извест- 70, 72, 72 66, 68, 68 5, 6, 6

ный способ) -

80, 80, 80 76, 76, 76, 8, 8, 6

л В числителе приведены результаты испытания образцов, вьфезанных

из центральной зоны, а в знаменателе из периферийной зоны прутка.

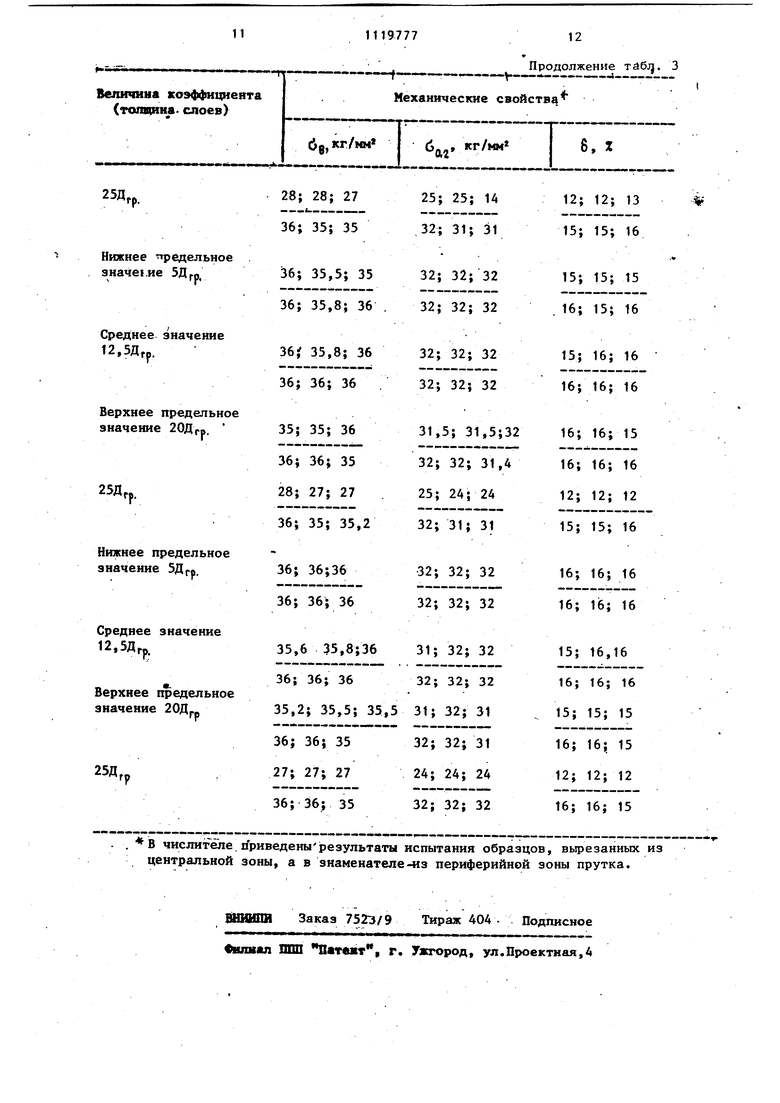

Величина коэффициентаМеханические свойства

(толщина слоев)

6р,кг/мм2Сэ , кг/мм 8, %

При значениях толщины слоев меньше 5Д|-р, заполнение этих слоев . гранулами свободной засыпкой весьма затруднительно.

Нижнее предельное

значение 5Д 35; 2; 35; 35,4 32; 31; 31,8 15; 15; 14

36; 36; 36 32; 32; 32 16; 16; 16

Среднее значение

12,5Дгр..36; 35,4; 35,0 32; 31,4; 31 16; 15; 16

36; 36,8; 36. 32; 32; 31,5 16; 16; 16

Верхнее предельное

35; 35,2; 36 значение 20Д. 36; 36; 35,8

Т а б л и ц а« 3

.---..... .„

32; 31,8; 32

15; 16; 16 32; 32; 31 16; 16; 16

Продолжение тйбл}. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения заготовки для экструзии изделий из порошка | 1977 |

|

SU724275A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 228892, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-23—Публикация

1982-02-15—Подача