Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении, в частности в таких его отраслях, как автомобилестроение, ракетостроение, авиация, атомное машиностроение, лифтостроение и других, а также для нужд строительств. От подобных материалов требуется сочетание таких разных, зачастую противоречивых свойств, как легкость, хорошая тепловая и звуковая изоляция, сравнительно высокие (для алюминиевых сплавов) механические характеристики, достаточная пластичность, высокая коррозионная и термическая стойкость, низкий коэффициент теплового расширения, низкое электрическое сопротивление и, кроме того, пожаровзрывобезопасность на всех стадиях технологического процесса получения материала.

В алюминиевой промышленности одним из исходных технологических материалов, в большей степени, чем другие, отвечающим указанным требованиям, являются металлоокисные композиции на основе спеченной алюминиевой пудры (САП). Эти материалы обладают исключительно высокой термостойкостью (жаропрочностью) в интервалах температур 350-500oС, что, вообще говоря, не характерно для алюминиевых сплавов, а также высокой коррозионной стойкостью, сравнимой с коррозионной стойкостью технического алюминия.

Что касается прочностных свойств подобных материалов, то они определяются количеством окисной фазы, степенью дисперсности окисных частиц и характером их распределения. С увеличением содержания окиси алюминия до 20-25% прочность САП при комнатной температуре может быть доведена до 392-441 МПа (40-45 кГ/мм2), но с определенного предела это сопровождается резким снижением пластичности [1].

Другим известным технологическим сырьем для получения листовых заготовок из порошкового алюминия являются гранулированные алюминиевые сплавы. Гранулированный алюминий в готовом виде выпускается алюминиевой промышленностью. Гранульный передел сокращает технологический цикл и повышает выход годного [2].

Из уровня техники известен способ получения листовых заготовок из гранулированного алюминиевого порошка, включающий горячую прокатку порошка при температуре 550oС [3]. В известном способе [3] используют гранулы размером от 1 мм и выше, при этом прокатку материала осуществляют при подаче его непосредственно из бункера в валки, оси которых лежат в одной горизонтальной плоскости (т.е. материал транспортируется вертикально). Однако при прокатке гранул указанного размера, без предварительного брикетирования материала, возникают определенные проблемы с качеством получаемой листовой заготовки. Наблюдается остаточная поверхностная пористость и частичное расслоение по границам отдельных гранул [4]. Кроме того, вертикальное направление транспортировки материала накладывает свои ограничения на длину получаемой заготовки.

Для преодоления этих технологических проблем предлагалось прокатывать гранулированный порошок (размер гранул 150 мкм), заключенный в толстостенную цилиндрическую капсулу [5]. Однако эта известная технология использовалась применительно к другому материалу, а специфика материала в данном случае весьма существенна. Кроме того, отсутствие в известном способе предварительного уплотнения порошка, а также обусловленные спецификой материала низкие температуры прокатки, не позволяют, как показали исследования, получить качественную бездефектную листовую заготовку.

Таким образом, более предпочтительным является технологический процесс получения листовой заготовки, включающий использование предварительного уплотнения порошка и его нагрева, с последующим горячим обжатием уплотненного материала в валках, оси которых лежат в одной вертикальной плоскости.

В связи с этим в качестве наиболее близкого аналога изобретения выбран способ получения листовых заготовок из алюминиевого порошка, включающий предварительное уплотнение порошка, нагревание уплотненного материала до температуры не ниже 500oС, его горячее обжатие в валках при тех же температурах [1].

В известном способе в качестве исходного алюминиевого порошка, подвергающегося уплотнению и нагреву (что сопровождается спеканием порошка), используют алюминиевую пудру, преобразуемую после указанных операций в САП. Однако обычная технология предварительного уплотнения такого чрезвычайно тонкого материала, как алюминиевая пудра, не может дать нужной плотности материала. Поэтому для последующего обжатия в валках требуется включение в технологию еще одной операции: окончательного прессования для уплотнения САП до состояния, пригодного для использования в качестве заготовки для обжатия в валках. Но даже с включением в технологию прессования в полученных готовых листовых заготовках наблюдается появление заметного количества дефектов. Эти дефекты частично возникают на стадии упомянутого прессования, в результате чего материал имеет низкие пластические характеристики, плохую свариваемость, что заметно ограничивает возможности использования листовых заготовок в дальнейших технологических переделах. Кроме того, как показала практика, есть и другая часть дефектов при используемой технологии обжатия в валках такого специфического материала, как САП, которая имеет типично прокатное происхождение: трещины, расслоения, рванины, плены, пузыри, включения и т.п.

Ликвидация всех этих дефектов приводит к значительным отходам материала, так что выход годного в итоге составляет всего 50-60%. Все это существенно повышает стоимость полученных заготовок, препятствует их широкому промышленному освоению.

Можно заметить также, что наличие в технологической цепи операции прессования накладывает свои ограничения на длину получаемых заготовок.

Кроме того, использование для получения САП супертонкой алюминиевой пудры (гранулы имеют размер около 1 мкм) представляет собой опасный с точки зрения возгораемости и склонности к взрыву материала процесс.

В последние годы распространение получил также такой материал, как пеноалюминий. Он обладает целым рядом полезных и специфических свойств и может в ряде случаев эффективно использоваться, в том числе в форме листовых заготовок [6, 7, 8]. При производстве пеноалюминия в качестве исходного материала используют порошки алюминия или алюминиевых сплавов, которые смешивают с порофором (веществом, при нагреве выделяющем газовую составляющую), например гидридом титана TiH2. Доля порофора незначительна и составляет, как правило, менее 1%. Подготовленная смесь уплотняется путем горячего прессования. В дальнейшем уплотненный материал деформируют в листовую заготовку прокаткой в горячем состоянии. Полученный полуфабрикат вспенивают путем нагрева до более высокой температуры, близкой к температуре плавления используемого сплава. Выделяющийся при нагреве в результате термического разложения порофора газ образует в материале пенную структуру. Процесс заканчивается охлаждением и стабилизацией материала. При этом образуются закрытые поры. Плотность пеноалюминия составляет от 0,4 до 2 г/см3.

Известной технологии получения пеноалюминиевых листовых заготовок присущи уже указанные выше недостатки, главный из которых - необходимость использовать при предварительном уплотнении операцию прессования.

Задачей изобретения является получение качественных, с минимальными дефектами листовых заготовок любой требуемой длины, с достаточными для дальнейших переделов пластическими свойствами и сварочной способностью, повышение выхода годного и, как следствие, снижение стоимости получения заготовок, в том числе для пеноалюминия, при одновременном исключении из технологии операции прессования. Дополнительной задачей является ликвидация или снижение до практически допустимого уровня взрывопожароопасных свойств используемого в технологическом процессе материала.

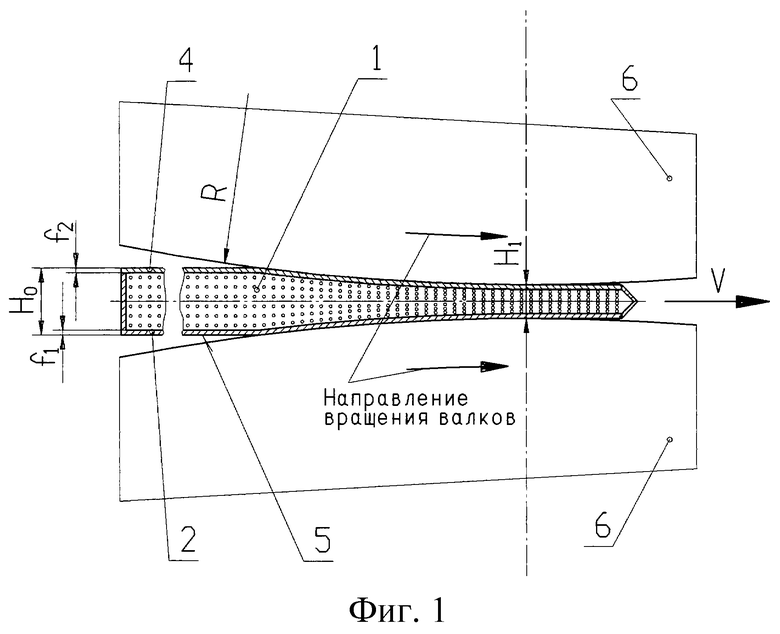

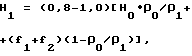

Решение указанных задач достигается тем, что в способе получения листовых заготовок из алюминиевого порошка, включающем предварительное уплотнение порошка, нагревание уплотненного материала до температуры не ниже 500oС, его горячее обжатие в валках при тех же температурах, согласно изобретению в качестве алюминиевого порошка используют гранулированный порошок с размером гранул 50-200 мкм, порошок засыпают в замкнутую оболочку, изготовленную из листовой стали толщиной 0,5-2,0 мм, с равными или различными толщинами стенок, контактирующих при обжатии с валками, и имеющую в поперечном сечении форму, приближенную к форме листовой заготовки. Оболочку нагревают вместе с порошком до температуры 500-600oС, далее при этих температурах обжимают оболочку с порошком в валках диаметром не менее 500 мм, при линейной скорости валков 0,03-0,3 м/с и до толщины, определяемой выражением:

где H1 - толщина материала (вместе с оболочкой) на выходе из валков, мм;

Но - толщина материала (вместе с оболочкой) на входе в валки, мм;

ρ0 - плотность засыпки материала на входе в валки, г/см3,

ρ1 - теоретическая плотность материала, г/см3;

f1, f2 - толщины стенок оболочки, контактирующих при обжатии с валками, мм, после чего оболочку охлаждают, разрезают и извлекают из нее готовую листовую заготовку.

Под теоретической плотностью понимается плотность материала при отсутствии пустот и несплошностей, составляющая для алюминия и его сплавов ρ1 = 2,7-2,8 г/см3.

Кроме того, оболочку выполняют в виде корытообразного лотка с крышкой, перед нагреванием порошок засыпают до верхнего уровня боковых стенок в корытообразный лоток, с последующим уплотнением засыпанного порошка в лотке, покрывают корытообразный лоток плоской крышкой, обваривают стык лотка с крышкой по периметру, образуя тем самым замкнутую оболочку с порошком внутри нее.

Кроме того, для получения в дальнейшем из листовой заготовки пеноалюминиевых листов к порошку перед уплотнением добавляют 0,5-1,0 мас. % порошка из порофора, а нагревание оболочки с порошком для последующего обжатия в валках производят до температуры 500-550oС.

Кроме того, в качестве порофора используют TiH2.

Кроме того, гранулы алюминиевого порошка перед уплотнением предварительно обрабатывают полиметилсилоксаном или полиэтилсилоксаном.

Сущность изобретения заключается в следующем.

Использование для уплотнения порошка и последующего горячего обжатия в валках специальной оболочки, выполненной из тонкого стального листа, преимущественно пластичной малоуглеродистой стали, в сочетании с использованием в качестве исходного продукта не алюминиевой пудры, а мелкогранулированного алюминиевого порошка фракциями 50-200 мкм (данный диапазон фракций является оптимальным для предложенной технологии, что определено опытным путем) позволяет получить качественный достаточно плотный листовой материал, с минимальным объемом пустот, газовых включений, пузырей и т.д.

Известно, что "плотность упаковки" свободно насыпанного порошка, состоящего из зерен шаровой формы, т.е. относительная доля объема пустот в нем (промежутков между зернами) к общему объему порошка, не зависит от величины зерен (в этом легко убедиться, если представить, что порошок рассматривается в сильную лупу: объем собственно зерен и пустот между ними в этом случае возрастет в одно и то же число раз). С другой стороны, при уплотнении порошка происходит уменьшение объема пустот за счет деформации смятия зерен, увеличения при этом поверхности контакта между ними. Последнее обстоятельство способствует также и более эффективному спеканию материала, поскольку процесс спекания основан в первую очередь на взаимной диффузии молекул соседних зерен, а интенсивность последней возрастает с увеличением поверхности контакта между зернами. Кроме того, с ростом поверхности зерен растет и содержание окисной фазы, образующейся на поверхности зерна, что, как уже сказано выше, способствует повышению прочностных характеристик материала, но, как установлено, в нашем случае в пределах, не вызывающих резкого падения его пластичности.

Следует отметить, что очень мелкие зерна порошка (такие, из которых состоит алюминиевая пудра, зерна которой имеют размер около 1 мкм) гораздо сильнее сопротивляются деформации смятия, чем на два порядка более крупные. Поэтому для окончательного уплотнения порошка из пудры до кондиции, требуемой для того, чтобы материал можно было обжать в валках без его разрушения, в известном способе необходимо прибегать к дополнительной операции прессования. Для порошка, состоящего из зерен существенно более крупных фракций, как в настоящем изобретении, которые можно уже отнести к гранулам, эффективность уплотнения, по изложенным выше причинам, выше, и можно ставить вопрос об исключении операции прессования. С другой стороны, размер гранул в технологии согласно изобретению значительно меньше, чем в известных технологических схемах, использующих гранулы в качестве исходного материала, но не предусматривающих их предварительное уплотнение.

Но даже и в этом случае обычное обжатие материала в валках, как в известном способе, могло бы вызвать затруднения. Без оболочки и без прессования получение кондиционных бездефектных листовых заготовок обжатием в валках недостаточно уплотненного материала было бы невозможно. И только в сочетании с помещением порошка в специальную оболочку, как в настоящем изобретении, появляется возможность обжатия в валках материала в кондиционную листовую заготовку.

Взаимодействие поверхности материала при обжатии в валках не непосредственно с холодными валками, а с горячей оболочкой благоприятно отражается как на процессе спекания, так и на характеристиках твердости поверхности готовой листовой заготовки после ее охлаждения. Поскольку охлаждение производят с поверхности заготовки, его можно рассматривать в этом случае как вариант поверхностной термообработки.

Предложенная технология позволяет, таким образом, за счет совокупного применения указанных приемов (большой размер гранул порошка и обжатие в валках материала в оболочке) исключить трудоемкую и требующую сравнительно сложного оборудования отдельную операцию прессования порошка, поскольку, по существу, при обжатии в валках как раз и происходит окончательное доуплотнение материала до нужной степени плотности, что становится возможным благодаря помещению предварительно уплотненного материала в оболочку.

Исключение из технологического процесса операции прессования в сочетании с использованием валков, у которых оси лежат в общей вертикальной плоскости, позволяет, кроме того, снять ограничения на длину получаемой листовой заготовки, поскольку при горизонтальной транспортировке материала через валки таких ограничений практически нет.

Использование в качестве материала оболочки листовой стали толщиной 0,5-2,0 мм, как показали испытания, позволяет равномерно распределять давление прокатки через оболочку на материал, что позволяет получать одинаковые или близкие свойства материала по ширине и длине листовой заготовки, при этом оболочка не препятствует изменению размеров материала, в первую очередь, его толщины. В пределах указанного диапазона (0,5-2,0 мм) толщины стенок оболочки, контактирующие при обжатии с верхним и нижним валками, могут быть как равны, таки и различны. На технологию заявляемого процесса получения листовой заготовки различие толщин f1 и f2 не влияет, однако оно может оказаться рациональным по другим технологическим или экономическим соображениям (возникающим, в частности, при изготовлении оболочки).

Оптимальные режимы обжатия в валках (диаметр валков, скорость и величина обжатия) для получения качественной листовой заготовки отработаны опытным путем. Диаметр валков ограничен снизу с целью предотвращения образования складок на оболочке и обеспечения равномерного уплотнения материала при обжатии в валках. Скорость движения материала при обжатии в валках ограничена прежде всего сверху и должна быть такой, чтобы материал при прокатке успевал окончательно спекаться до монолитного состояния. Величина обжатия, напротив, ограничена как снизу, так и сверху: нижний предел обусловлен созданием условий для полноценного спекания материала, а верхний - опасностью возникновения трещин и других дефектов в материале и в оболочке, и даже опасностью разрушения оболочки при избыточном обжатии. Математическое выражение (1) для определения обжатия выведено, исходя из условия сохранения массы, а пределы изменения коэффициента 0,8 и 1,0 подобраны опытным путем. Выбор величины обжатия в соответствии с выражением (1) позволяет за один проход получить кондиционную листовую заготовку требуемой плотности. Некоторое сужение температурного интервала обжатия в валках в случае подготовки полуфабриката для получения пеноалюминия связано с целью предотвращения опасности преждевременного частичного разложения порофора, что может уменьшить эффективность исследующего вспенивания.

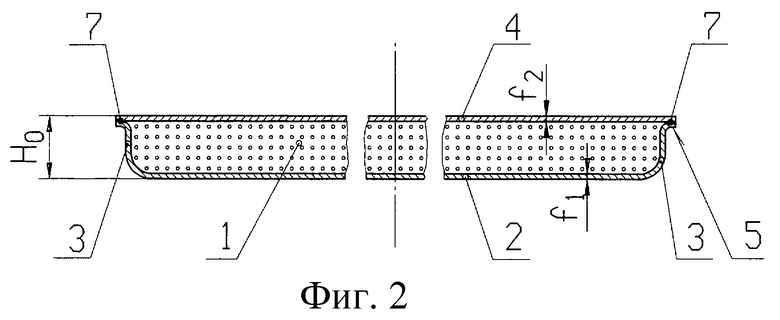

Изобретение далее поясняется на конкретном примере выполнения, с помощью чертежей, где:

на фиг.1 изображена схема обжатия материала в оболочке в валках,

на фиг.2 показана оболочка в поперечном сечении.

Порошок 1 алюминиевый (АПВ-86), выпускаемый промышленностью по ТУ 48-5-152-78 и состоящий из гранул размером фракций в диапазоне от 100 до 120 мкм, предварительно обрабатывали полиметилоксаном (для снижения пожаро- и взрывоопасности), и полученные микрокапсулы засыпали в корытообразный лоток 2 длиной 2 м, шириной 420 мм и глубиной 10 мм до верхнего уровня боковых стенок 3 лотка. Лоток 2 изготовлен из листа толщиной f1=l,0 мм, материал листа - Ст. 3. Затем вибратором (не показан) порошок предварительно уплотняли, подсыпая его в лоток так, чтобы после виброуплотнения уровень порошка сохранялся на верхнем уровне боковых стенок 3 лотка. Масса засыпанного в лоток порошка составила 12600 г, таким образом при объеме лотка 8400 см3 плотность засыпки материала на входе в валки составила ρ0 =1,50 г/см3. Затем на предварительно уплотненный в лотке порошок 1 накладывалась плоская крышка 4 (изготовленная из листа толщиной f2=l,1 мм, материал листа - Ст. 3) и по периметру ее контакта с боковыми стенками 3 лотка с помощью роликовой электросварочной машины прочно скрепляли лоток с крышкой, которые образовали после этого тонкостенную замкнутую оболочку 5, заполненную порошком 1.

Далее эту оболочку с порошком нагревали в печи до температуры 580oС. Нагретую оболочку с порошком подавали в гладкие прокатные валки 6 диаметром 870 мм, имеющие начальный межвалковый зазор (перед подачей оболочки) h=6,5 мм, и за один проход доводили толщину материала с 10 до 5 мм, контролируя при этом скорость транспортирования материала (равную линейной скорости валков) -v = 0,05 м/с. Величина обжатия определялась по выражению (1) и составляла при ρ0 = 1,50 г/см3, ρ1 = 2,75 г/см3, Но= 12,1 мм, H1= 0,94•[12,1•1,50/2,75+(1,0+1,1)(1-1,50/2,75)] = 7,1 мм. Увеличение межвалкового зазора (по сравнению с начальной величиной h = 6,5 мм) происходило за счет упругих деформаций валков и клети под действием усилия обжатия.

В процессе обжатия плотность материала была доведена до 2,75 г/см3, что превышает даже аналогичный показатель по CAП (2,74 г/см3). Обжатую оболочку 5 с уплотненным порошком 1 охлаждали водяными струями, разрезали по линии стыка 7 лотка с крышкой, а затем извлекали готовую листовую заготовку, из которой после обрезки кромок получили лист размерами 5x410x1980 мм весом 11160 г.

Исследование полученного материала показало, что структура его не имеет пористости, пузырей, несплошностей. Внешний вид листовой заготовки гладкий и ровный. Механические характеристики материала листовой заготовки: σв= 353 МПа (36,0 кГ/мм2), σ0,2 = 320 МПа (32,7 кГ/мм2), δ = 6,8%; HВ = 271-275 ед.

В случае дальнейшего использования листовой заготовки для получения пеноалюминиевых листов в технологию вносились некоторые дополнения. В алюминиевый порошок АПВ-86 перед его уплотнением добавляли 0,8 мас.% порофора, представляющего собой порошок T1H2, и, кроме того, нагревание оболочки с порошком для спекания и последующего обжатия в валках производили до температуры в более узком интервале 500-550oС (конкретно, до 510oС), с тем, чтобы предотвратить преждевременное частичное разложение порофора. Дальнейшие операции получения листовой заготовки проводили по уже описанной технологии, а получение из листовой заготовки пеноалюминия - по известной технологии, описанной выше.

Технический результат изобретения заключается в снятии одного из трудоемких переделов в технологическом процессе: прессование порошка, значительном повышении пластичности полученного материала, что позволяет эффективно использовать его для дальнейших операций обработки давлением, например гибки и тому подобных; материал обладает также высокой поверхностной твердостью и, наконец, цена материала в 4-5 раз ниже изготовленного из САП. Эта же технология с некоторыми усовершенствованиями может использоваться и для получения листовых заготовок, предназначенных для последующего получения пеноалюминия. В обоих случаях, кроме того, исключена опасность взрыва или возгорания в процессе использования исходного порошка.

Использованная литература

1. Э.Р.Шор, А.И.Колпашников. Производство листов из алюминиевых сплавов. М.: Металлургия, 1967, с.283-286.

2. Г. А. Виноградов, В.П.Каташинский. Теория листовой прокатки металлических порошков и гранул. М.: Металлургия, 1979, с.178.

3. Там же, с.186.

4. Там же, с.198-199.

5. Европейский патент 0271095, МПК В 22 F 3/18, 1988.

6. Журнал "Металлоснабжение и сбыт", 2000, сентябрь-октябрь, с.95-97.

7. Патент ФРГ 4101630, МПК В 22 F 3/18, 1991.

8. Патент РФ 2154548, МПК В 22 F 3/18, 2000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ПЕНОАЛЮМИНИЯ (ИЗДЕЛИЙ) ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2010 |

|

RU2450892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ ПЛИТ ИЗ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2393061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ПЕНОАЛЮМИНИЯ УВЕЛИЧЕННОЙ ДЛИНЫ | 2009 |

|

RU2404020C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении материалов и изделий из алюминия и его сплавов, применяемых в машиностроении, в частности в таких его отраслях, как автомобилестроение, ракетостроение, авиация, атомное машиностроение, лифтостроение и других, а также для нужд строительства. Способ включает предварительное уплотнение порошка, нагревание материала до температуры не ниже 500oС, его горячее обжатие в валках при тех же температурах. В качестве алюминиевого порошка используют гранулированный порошок с размером гранул 50-200 мкм. Порошок засыпают в замкнутую оболочку, изготовленную из листовой стали толщиной 0,5-2,0 мм, с равными или различными толщинами стенок, контактирующих при обжатии с валками, и имеющую в поперечном сечении форму, приближенную к форме листовой заготовки. Далее нагревают оболочку вместе с порошком до 500-600oС и при этих температурах обжимают оболочку с порошком в валках диаметром не менее 500 мм, при линейной скорости валков 0,03-0,3 м/с и до толщины, определяемой выражением:

где Н1-толщина материалов вместе с оболочкой на выходе из валков, мм; Н0-толщина материала вместе с оболочкой на входе в валки, мм; ρ0 - плотность засыпки материала на входе в валки, г/см3; ρ1 - теоретическая плотность материала, г/см3; f1, f2-толщины стенок оболочки, контактирующих при обжатии с валками, мм. После этого оболочку охлаждают, разрезают и извлекают из нее готовую листовую заготовку. Кроме того, оболочку выполняют в виде корытообразного лотка с крышкой. Для получения в дальнейшем из листовой заготовки пеноалюминиевых листов, к порошку перед уплотнением добавляют 0,5-1,0 мас.% порошка из порофора (ТiH2), а нагревание оболочки с порошком для последующего обжатия в валках производят до 500-550oС. Гранулы алюминиевого порошка перед уплотнением предварительно обрабатывают полиметилсилоксаном или полиэтилсилоксаном. Изобретение направлено на снижение трудоемкости и повышение пластичности материала. 4 з.п.ф-лы, 2 ил.

где Н1 - толщина оболочки с алюминиевым порошком на выходе из валков, мм;

Н0 - толщина оболочки с алюминиевым порошком на входе в валки, мм;

ρ0 - плотность засыпки алюминиевого порошка на входе в валки, г/см3;

ρ1 - теоретическая плотность полученной заготовки, г/см3;

f1, f2 - толщина стенок оболочки, контактирующих с валками, после чего оболочку охлаждают, разрезают и извлекают из нее листовую заготовку.

| ШОР Э.Р | |||

| и др | |||

| Производство листов из алюминиевых сплавов | |||

| - М.: Металлургия, 1967, с.253-286 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| US 4820141, 11.04.1989. | |||

Авторы

Даты

2003-06-20—Публикация

2001-10-19—Подача