со

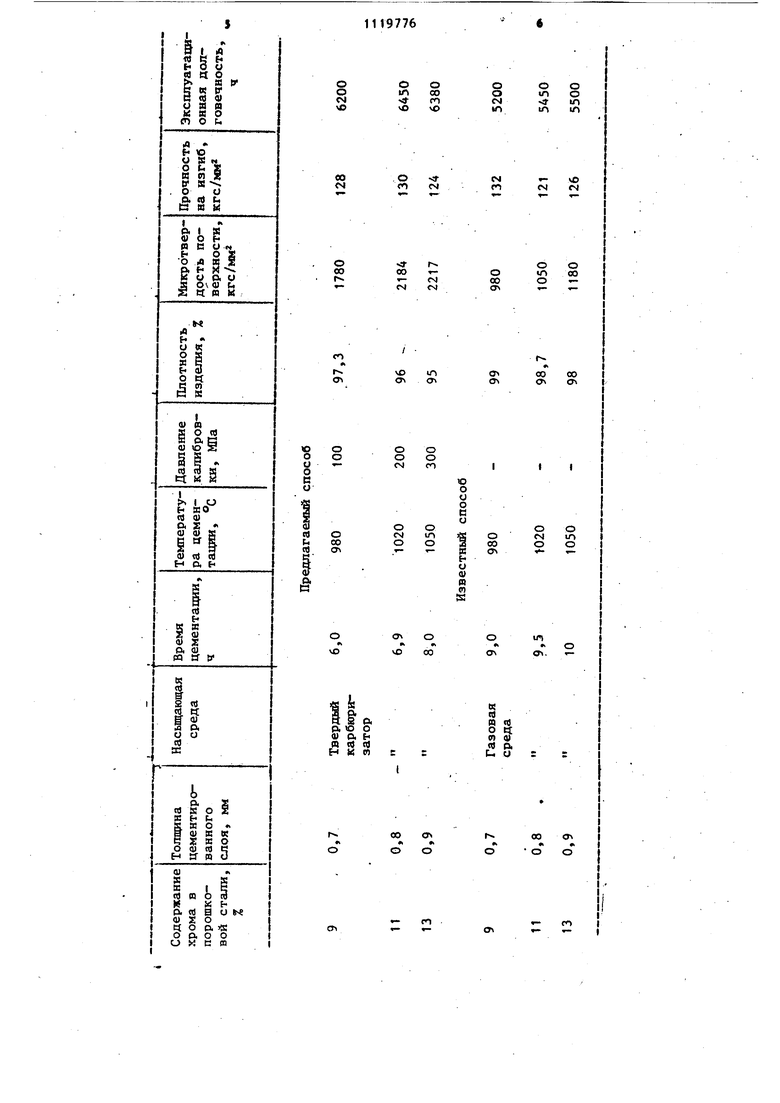

Од Изобретение относится к порошкогвой металлургии, в частности к спосо бам изготовления тяжелонагруженных .и износостойких спеченных изделий из /материалов на основе железа. Известен способ получения распыли теля форсунки, включакиций нанесение перед прессованием на рабочую поверхность формообразующего инструмен та порошка графита,прессование заготовки из железного порошка, спекание в порошкообразной засыпке, содержащей сплав сормайт lj . Недостатками известного способа являются прочность и износостойкость изделий. Наиболее близким к предложенному по технической сущности и достигаемо му результату является способ получения изделий из материалов на основ железа, включакяций прессование, спет кание заготовок, обработку давлением их цементацию и термическую обработ-г ;ку 2. Недостатком известного способа является невысокая эксплуатационная стойкость мазутных форсунок. Целью изобретения является повьш1е ние эксплуатационной стойкости мазутных форсунок. Цель достигается тем, что согласно способу получения спеченных издег ЛИЙ из материалов на основе железа, преимЗЩественно мазутных форсунок, включающему прессование, спекание . заготовок, обработку давлением, их цементацию, термическую обработку, обработку давлением цементир.ованных заготовок проводят с усилием 100-300 МПаодновременно с нанесением на заготовку слоя аморфного бора, после обработки давлением проводят дополнительное спекание в засьшк сплава на основе железа типа сормайт и цементацию заготовок осуществляют при ЭвО-ЮЗО С в течение 6-8 ч в твердом карбюризаторе. Предложенный способ осуществляют следукяцим образом. Из порошка легированной хромистой стали формуют заготовку распыпи теля, затем производят спекание заго товки для формирования металлического межчастичного контакта. Последующая операция доуплотнения приводит к.уменьшению величины остаточной пористости и повышению комплекса физико-механических свойств изделия. Далее проводят цементацию 76 2 спеченной заготовки на толщину слоя 0,7-0,9 мм в твердом карбюризаторе. В стали, содержащей легирующие элементы, такие как хром, в результате цементации в поверхностных слоях образуются карбиды, обладающие высокой износостойкостью, а в приповерхностных слоях и в сердцевине формируется структура высоколегированного твердого раствора, упрочняемого закалкой и имеющего высокий комплекс физико-механических свойств. Цементация до толщины слоя менее 0,7 мм не обеспечивает достаточной эксплуатационной стойкости, так как в этом случае возможно продавливание цементированного слоя при ударном воздействии абразивных твердых частиц, содержащихся в потоке мазута. Цементация до толщины слоя более 0,9 мм увеличивает его хрупкость при последующей калибровке, а также уве личивает длительность технологического цикла. Тол11р1на цементированного слоя 0,7-0,9 мм достигается проведением процесса цементации при 980-1050 С в течение 6-8 ч. Затем цементированную заготовку при давлении 100-300 МПа калибруют формообразуюпцш инструментом, на который предварительно наносят порошок аморфного бора. Порошок аморфного бора обладает высокой диффузионной активностью и удовлетворительной прессуемостью, что дает возможность на операции калибровки зафиксировать слой этого порошка на рабочих поверхностях изделия и в процессе дальнейших термических .операций получать в этих частях тугоплавкие соединения повышенной износостойкости. Пои давлении калибровки менее . 100 МПа наблюдается осыпание припрессованного слоя,так как не обеспечивается необходимая механическая сцепляемость порошка бора и це- ментированной поверхности изделия. При величине давления калибровки бо лее 300 МПа наблюдается появление локальных микротрещин, что может привести к снижению эксплуатационной долговечности. Калибровка цементированного изделия в интервале давления 100-300 МПа обеспечивает качественную припрессовку порошка аморфного бора к цементированной поверхности распьшителя. Перед калибровкой слой порошка аморф ного бора наносят на формообразующий элемент в виде смеси с глицерином ил машинным маслом толщиной около 1,0мм В дальнейшем распылитель повторно спекают в порошкообразной засыпке содержащей сплав сормайт. Повторное спекание в отличие от первого спекания формирует не только прочный металлический контакт меяаду порошкот выми частицами, но и определяет весь комплекс физико-механических и эксплуатационных свойств, так как в значительной мере изменяет структуру поверхностных слоев распылителя и за присутствия в порошкообразной засьпке сормайта, содержащего диффузионный активный хром и другие легирую щие элементы. При этом на рабочих поверхностях распьшителя образуются карбобориды хрома с микротвердостью 1780-2200 кг/мм. Формирование карбоборидной структуры в сочетании с твер дым цементированным под ел о ем, состоящи из карбидов легирующего элемента (например, хрома), обеспечивает высокую износостойкость распылителя и соответственно высокую эксплуатационную долговечность в тяжелых условиях эксплуаташ1и. Последуюище закалка и отпуск, формируя легированный мартенсит в основе изделия, обеспечивают высокие прочносц ые характери тики изделия. .Пример 1. Из порошка хромистой стали, содержащей Сг 9% первоначально при давлении 600 Ша форьвфуют Заготовку распылителя в . стальной прессформе. Затем заготовку спекают при 1280 С, время вьщержки 1,5 ч в атмосфере диссоциированного аммиака, доуплотняют в штампе при давлении 1200 МПа, цементируют в твердом 1 ;арбюризаторе до получения глубины цементированного слоя 0,7 мм в течение 6 ч при 980°С. Полученную заготовку подвергают при давлении 100 МПа калибровке пресс-инструментом, на формообразующие части которого предварительно наносят слой порошка аморфного бора в смеси с машинным маслом толщиной около 1,0мм. Полученную заготовку с поверхностным слоем аморфного бора повторно спекают э порошкообразной засьтке, содержащей дормайт в количестве 70 вес. %, 29% шамота, 1% хлористого аммония при 1050 С в атмосфере диссоциированного аммиака в течение 2-х ч. Химический состав сплава сормайт. Никель Кремний 2-5 Углерод До 25 Марганец До 1,5 Железо Остальное В дальне{Ьоем распылители мазута закаливают с температуры 960° в масло и отпускают при 180°С в течение 2-х ч. Результаты испытаний приведены в таблице.

§

о

оо

«ло

00 го

с

«3-ю

1ЛШ

о

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спеченных изделий на основе железа | 1982 |

|

SU1079360A1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ изготовления распылителя форсунки | 1979 |

|

SU872034A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ УДАРОПРОЧНОЙ ПЛАСТИНЫ РЕЖУЩЕЙ НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА И УДАРОПРОЧНАЯ ПЛАСТИНА РЕЖУЩАЯ, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2004 |

|

RU2284247C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ КЕРАМИКИ | 1991 |

|

RU2049760C1 |

СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА, преимзоцественно мазутньк форi сунок, включающий прессование, спекание заготовок, обработку давлением, их цементацию, термическую обработку, отличающийся тем, что, с целью повышения эксплуатационной стойкости мазутных форсунок, обра1ботку давлением цементированных заготовок проводят с усилием 100-300 МПа одновременно с нанесением на aarotoBку слоя аморфного бора, после обработки давлением проводят дополнительное спекание в засыпке сплава на основе железа типа сормайт, а цементацию заготовок осуществляют при S 980-1050°С в течение 6-8 ч в твердом карбюризаторе. (Л

- лО

см

Ч1гог

о о

г

о

гю 00 о -Cvl

00 Ti

М

3

00 о

00 У1

У

о

ш

« о

I

о о. оо. ь о (d и п

ON

оо

т

«

«

«S

о

о

о

-го

- I

№

7

.Пример 2, Из порошка стали, содержащей Сг 11, первоначально прессу ют, спекают, доуплотняют заготовку распылителя по режимам, аналогичным приBeAeHHbnii в примере 1. Затем, заготовку цементируют в твердом карбюри-t заторе до получения толщины слоя 0,8 мм в течение 6,9 ч при 1020°С. Полученную заготовку калибруют при давлении 200 МПа инструментом, покрытым аморфным бором, по режимам, аналогичным в примере 1 ,а также повторно спекают в порошкообразной засыпке, содержащей сормайт, по режимам и составу засьтки, аналогичных приведенным в примере 1, закаливают и отпускают по эквивалентным примеру 1 режи мям

Результаты испытаний приведены в таблице. .

Пример 3. Из порошка стали, содержащей рома. 13%, по режимам, аналогичным приведенным в примере 1, прессуют, спекают, доуплотняют заготовку распылителя, которую затем цементируют в твердом карбюризаторе до получения толщины слоя 0,9ммв течение 8 ч при , в дальнейшем повторно спекают в порошкообразной засыпке, содержащей сормайт, по режимам и составу засыпки, аналогичным

197768

.приведенным в примере 1, а также закаливают и отпускают по режимам, приведенным в примере 1.

Результаты испытаний приведены 5 в таблице.

По известному способу из порошков легированных сталей с содержанием Сг 9-13%, прессуют заготовки распылителей с усилием, аналогичньм примеру 1,Опекают в атмосфере и по температурно-временному. режиму, аналогично примеру 1. Далее образцы подвергают i ковке при усилии Т200 МПа и температуре 1100®С. Затем заготовки науглероживают при температурах, аналогичных примерам 1-3 в шахтной печи в атмосфере состава (82% СН, 18% Ш) в течение 9-10 ч до толщины цементированного слоя 0,7-0,9 мм, закаливают и от-;, пускают распьшители по режимам, аналогичным в примере 1. ,

Результаты испытаний представлены в таблице.

Как следует из таблицы, предлагаемый способ обеспечивает эксплуатационную стойкость в 1,13-1,23 раза Bbmie, микротвердость в 1,5-2,24 раза больше, время вЕф(ержкй при цементации на глубину 0,7-0,9 мм в 1,12-1,66 раз меньше по сравнению с известными способами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления распылителя форсунки | 1979 |

|

SU872034A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-23—Публикация

1982-12-23—Подача