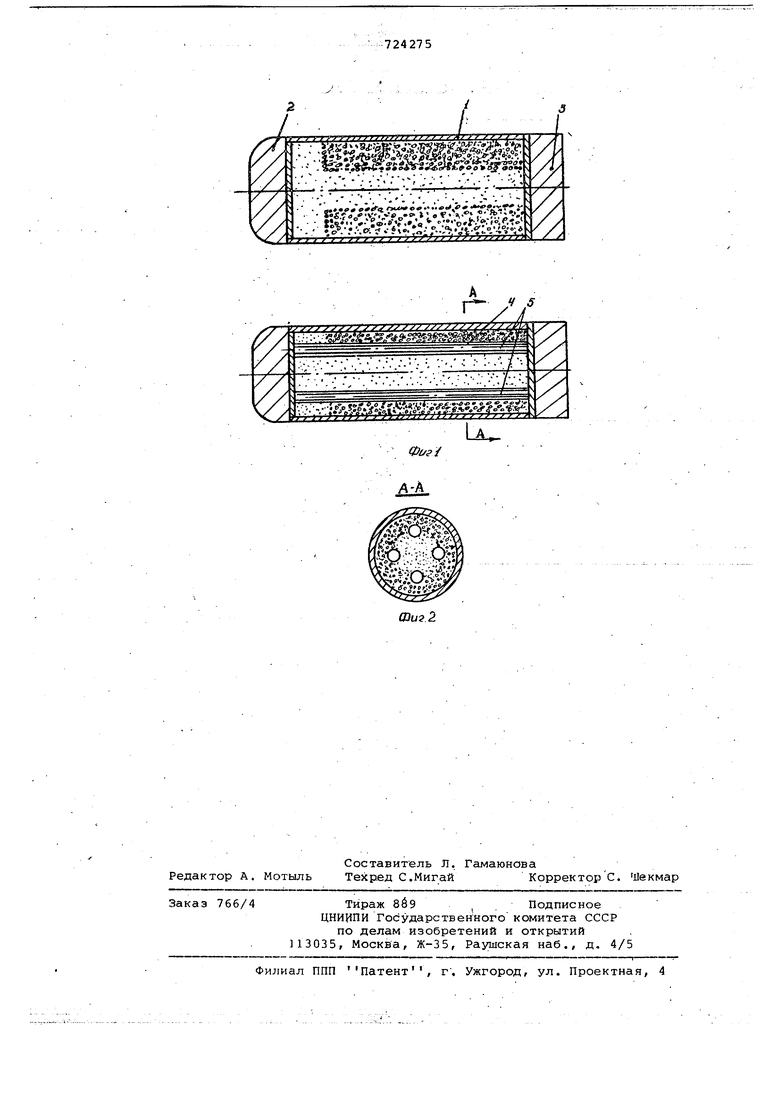

стенками контейнера и средней частью загружают порошок крупной фракции с размером частиц в 5-10 раз крупнее nopoUiKa, помещенного в донную и среднюю часть. Далее удаляют приспособление-трубу, проводят механическое уплотнение порошка в контейнере, после этого к кон-гейнеру приваривают крышки 2 и 3. В случае необходимости получения заготовки с отверстиями перед засыпкой порошка в контейнер устанавливают трубки 4 с помещенными в них стержнями 5 с обмазкой. После процесса прессования (экструзии) стержни удаляют.

Повышение качества изделий из заготовки, получаемой предложенным способом, обусловлено следующим.

При экструзии, например, порошков быстрорежущих сталей возникают продолЬныё трещины, начинающиеся от переднего конца заготовки. Образование их связано с тем, что на начальной стадии процесса заготовка находится в условиях неустановившегося неравномерного течения, обусловленного значительным трением металла об инструмйт. Деформация поверхностных слоев йревышает деформаций внутренних и изменение микротвердости отражает,это перераспределение деформаций.

Предложенный способ за счет видоизменения операции засыпки порошка, перераспределения фракций последйего по сечению и длиме заготовки позволяет перер аспрёделить удельные давлени от периферии к центру и-от дна,.что приводит к снижению брака по, трещинам

экструзии заготовки, полученной предложенным способом, за счет пере)аспределения удельных давлений по сечению экс рудируемых изделий на.блюдаются однородные структура и свойства по объему.

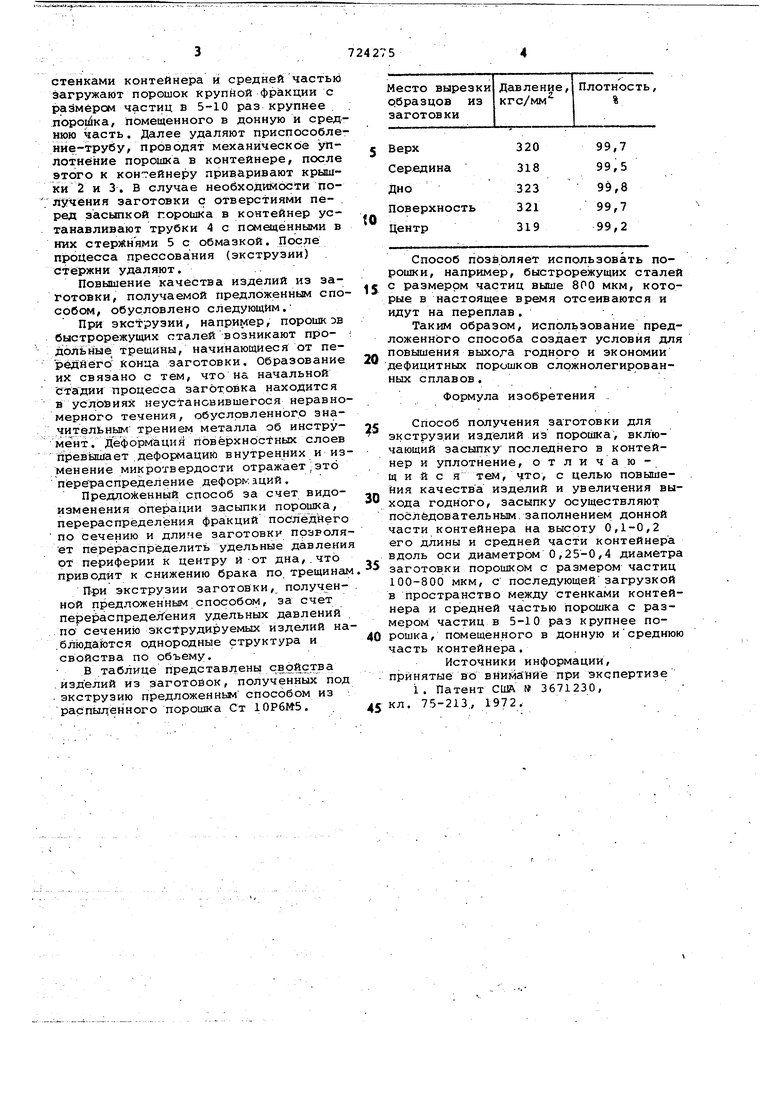

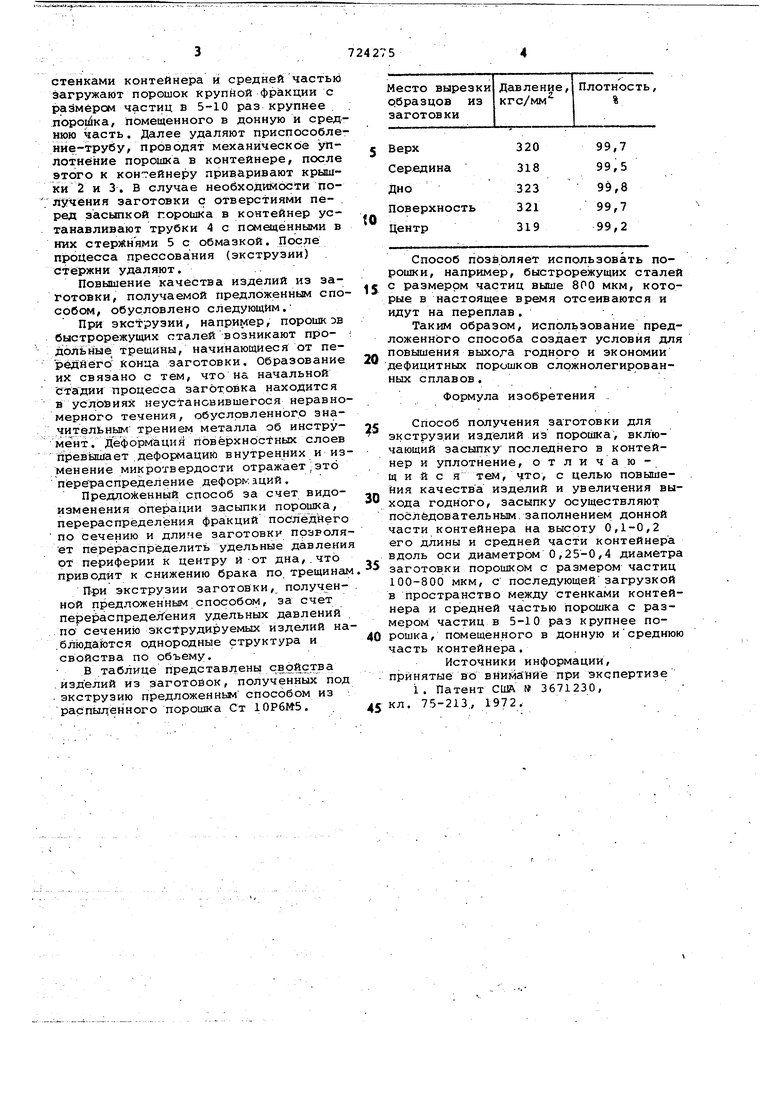

В таблице представлены св ойства .изделий из заготовок, полученных под .экструзию предложенным способом из распыленного порошка Ст 10Р6М5.

Способ пОзв.оляет использовать порошки, например, быстрорежущих сталей

5 с размером частиц выше 800 мкм, которые в настоящее время отсеиваются и идут на переплав. .

Таким образом, использование предложенного способа создает условия для

повышения выхода годного и экономии дефицитных порошков слржнолегированHEJX сплавов.

Формула изобретения

Способ получения заготовки для экструз.ии изделий из порошка, включающий засыпку последнего в контейнер и уплотнение, отличающий с я тем, что, с целью повышения качества изделий и увеличения выхода годного, засыпку осуществляют последовательным. заполнение1«1 донной части контейнера на высоту 0,1-0,2 его длины и средней части контейнера вдоль оси диаметром 0,25-0,4 диаметра

5 заготовки порошком с размером частиц 100-800 мкм, с последующейзагрузкой в пространство между стенками контейнера и средней частью порошка с размером частиц в 5-10 раз крупнее порошка, помещенного в донную исреднюю часть контейнера.

Источники информации, : принятые во вниШНйе при экспертизе 1. Патент США 3671230,

5 кл. 75-213., 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| Способ получения заготовки,преимущественно,для режущего инструмента | 1983 |

|

SU1207628A1 |

| Способ изготовления изделий из порошков быстрорежущих сталей | 1988 |

|

SU1567651A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ получения изделий из гранулированных алюминиевых сплавов | 1982 |

|

SU1119777A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДИСКОВЫХ ФРЕЗ | 1991 |

|

RU2094173C1 |

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

.Ж .

Авторы

Даты

1980-03-30—Публикация

1977-08-01—Подача