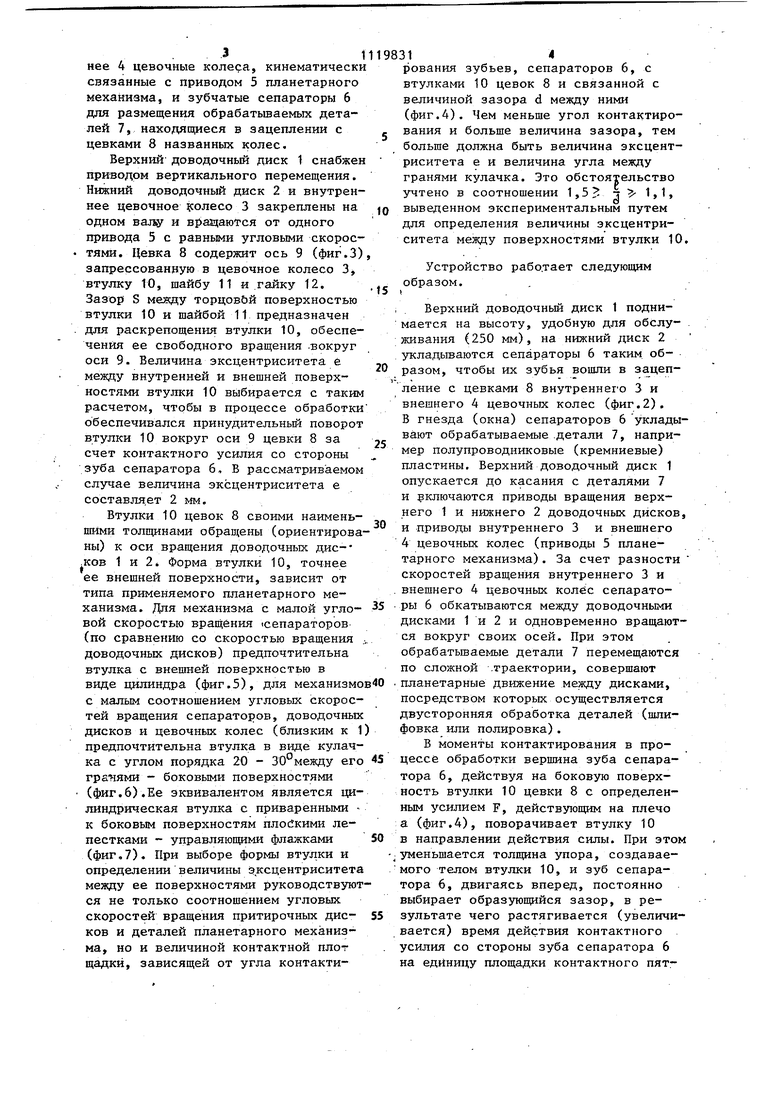

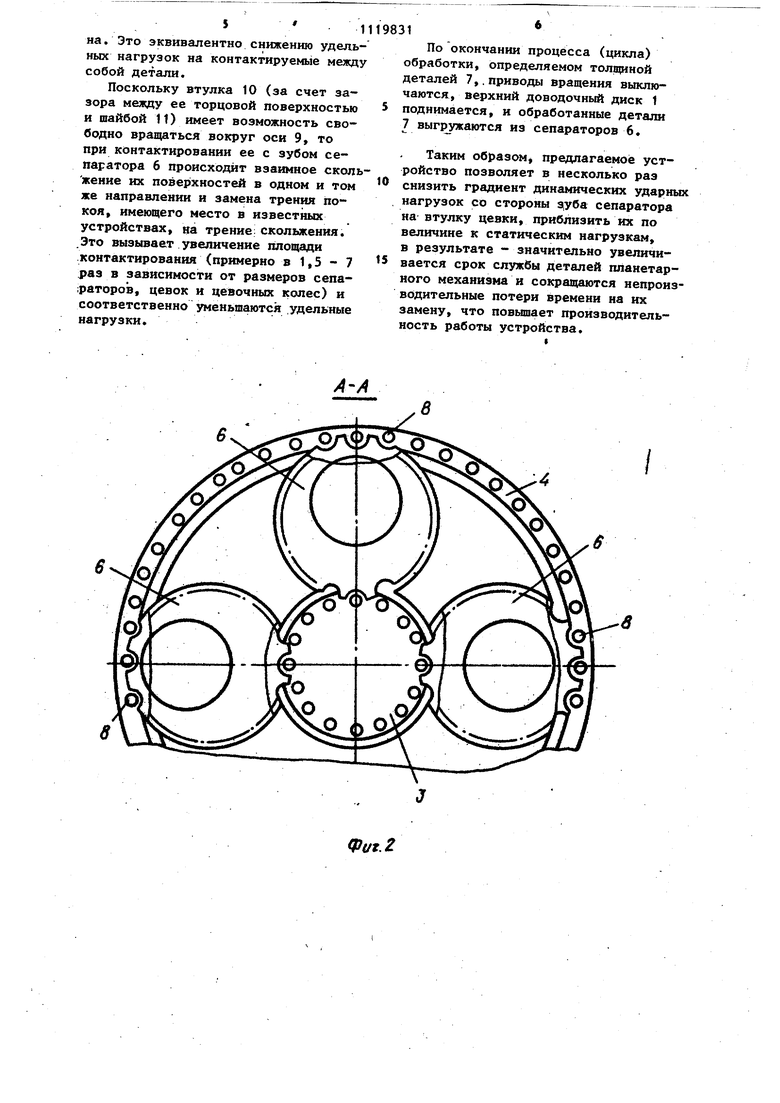

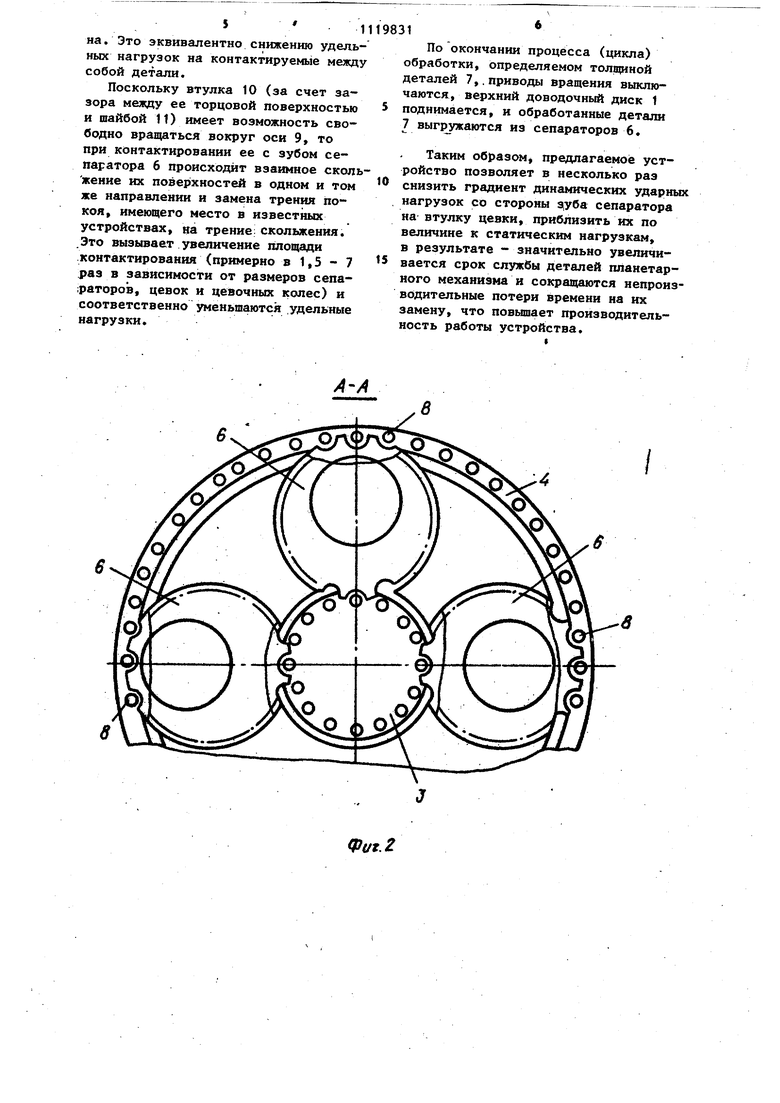

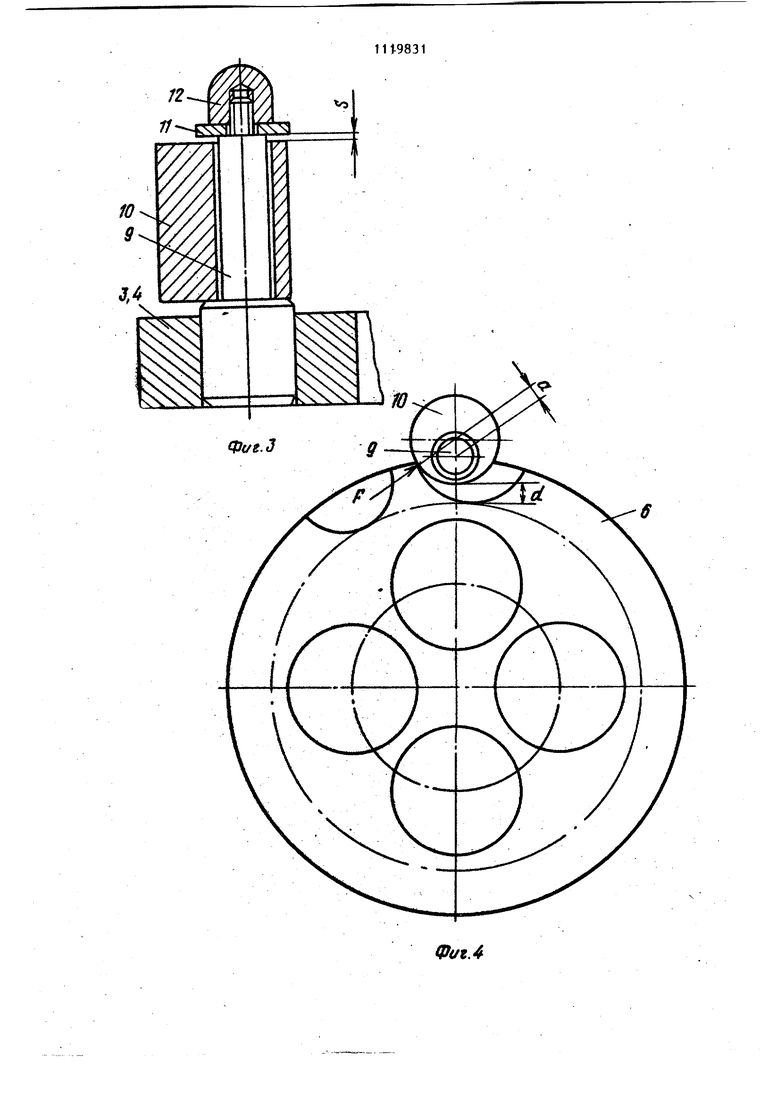

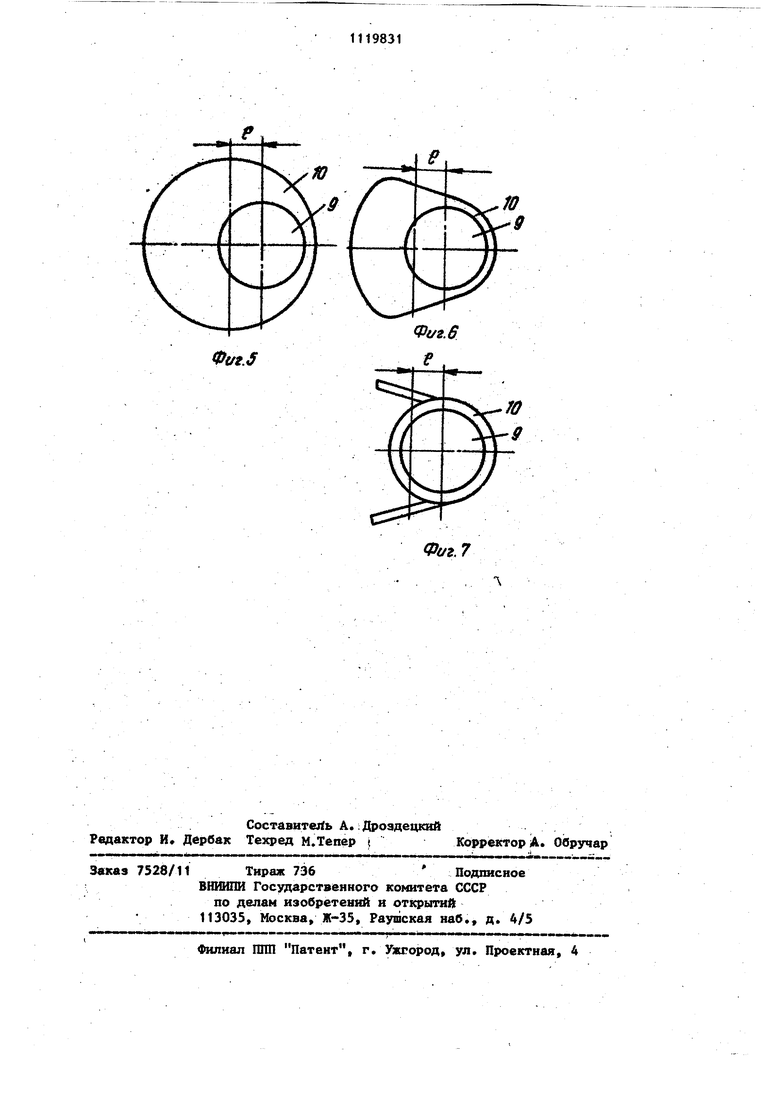

Изобретение относится к абразивной обработке, в частности к технол гическому оборудованию для производ ства полупроводниковых приборов, предназначено для химико-механической обработки (шлифовки, полировки) полупроводниковых пластин при массовом изготовлении диодов, транзисторов и интегральных схем, и может быть использовано в стекольной, маши ностроительной и т.д. отраслях промьппленности для полировки плоских изделий из хрупкого твердого материала: рубина, сапфира и стекла. Известно устройство для двусторой ней полировки, содержащее верхний и нижний полировальные (доводочные) диски, соединенные друг с другом посредством трех штифтов. Нижний диск установлен на валу шпинделя, )который кинематически связан с приводом вращения. На нижнем диске закреплено внутреннее цевочное колесо, а внешнее - установлено неподвижно на опорах станины. Зубчатые кассеты (типа сепаратора) с обрабатываемыми деталями находятся в зацеп лении с внутренним и внешним цевочны ми колесами, которые представляют собой кольца из дюралюминия с запрес сованными в них цевками, выполненными в виде осей с установленными на них втулками (в виде трубок из нержа веющей стали), жестко закрепленными через прижимные шайбы с помощью гаек D. По мере возникновения в процессе обработки прорезей на втулках послед ние открепляют, поворачивают таким образом, чтобы в месте контакта вТул ки с сепаратором не было прорезей, и снова закрепляют с помощью гаек. При полном износе втулок осуществляют их замену на новые. В устройств за счет использования сменных втулок удалось несколько увеличить срок службы цевок. Однако известное устройство не ре шает проблему возникновения наклепа на зубьях сепараторов при больших контактных усилителях со всеми выте кающими отрицательными последствиями Быстрый износ втулок и зубьев сепараторов, особенно при больших контактных усилиях, требует и частой замены, что приводит к значительным потерям времени. Кроме того, не исключена возможность прорезания вслед за втулкой и самой оси цевки. что приводит к выходу из строя всего цевочного колеса, замена или ремонт которого связаны не только с временными потерями, но и с применением специальной оснастки, требующей производственных площадей для ее размещения. Таким образом, недостаток известного устройства для обработки плоских деталей выражается в низкой производительности обработки, обусловленной быстрым износом деталей планетарного механизма. Цель изобретения - повышение производительности обработки путем увеличения срока службы-деталей планетарного механизма. Поставленная цель достигается тем, что в устройстве для химико-механической обработки плоских деталей, содержащем по меньшей мере один доводочньш диск, планетарный механизм, образованный концентрично размещенными внешним и внутренним цевочными колесами и сепараторами, находящимися в зацеплении с цевками колес, вьшолненными в виде смонтированных в солесах осей с установленными на них втулками и прижимньми шайбами, внешняя поверхность каждой втулкн эксцентрична относительно ее внутренней поверхности, а прижимная шайба установлена с зазором относительно торцовой поверхности втулки, при этом втулки своей наименьшей толщиной ориентиро-, ваны к оси вращения доводочного диска. а отношение величины е эксцентриситета к наибольшему зазору d между контактирующими поверхностями сепаратора и втулки выбирают, в, пределах : 1,,1 На фиг.1 схематично показано устройство для обработки плоских деталей, общий вид, продольный разрез; на фиг.2 - разрез А-А на,фиг.1; на фиг,3 - конструкция цевки; на фиг.4 механизм взаимодействия цевок с сепаратором; на фиг.5,6,7 - различные варианты выполнения втулок. Устройство содержит верхний 1 и нижний 2 доводочные диски (фиг.1), установленные соосно и кинематически связанные с приводами вращения их вокруг своих осей, планетарный механизм, включающий в себя концентрично установленные внутреннее 3 и внешнее 4 цевочные колеса, кинематическ связанные с приводом 5 планетарного механизма, и зубчатые сепараторы 6 для размещения обрабатьшаемых деталей 7, находящиеся в зацеплении с цевками 8 названных колес. Верхний доводочный диск 1 снабже приводом вертикального перемещения. Нижний доводочный диск 2 и внутреннее цевочное солесо 3 закреплены на одном залу и вращаются от одного привода 5 с равными угловыми скорос тями. Цевка 8 содержит ось 9 (фиг.З) запрессованную в цевочное колесо 3, втулку 10, шайбу 11 и .гайку 12. Зазор S между торцов&й поверхностью втулки 10 и шайбой 11 предназначен . для раскрепощения втулки 10, обеспечения ее свободного вращения .вокруг оси 9. Величина эксцентриситета е между внутренней и внешней поверхностями вту.шси 10 выбирается с таким расчетом, чтобы в процессе обработки обеспечивался принудительный поворот втулки 10 вокруг оси 9 цевки 8 за счет контактного усилия со стороны зуба сепаратора 6, В рассматриваемом случае величина эксцентриситета е составля.ет 2 мм. Втулки 10 цевок 8 своими наименьшими толщинами обращены (ориентирова ны) к оси вращения доводочных дис- ,ков 1 и 2 Форма втулки 10, точнее ее внешней поверхности, зависит от типа применяемого планетарного механизма. Для механизма с малой угловой скоростью вращения 1сепараторов (по сравнению со скоростью вращения доводочных дисков) предпочтительна втулка с внешней поверхностью в виде цилиндра (фиг.З), для механизмо

с малым соотношением угловых скоростей вращения сепараторов, доводочных дисков и цевочных колес (близким к 1) предпочтительна втулка в виде кулачка с углом порядка 20 - ЗОмежду его 45 грачями - боковыми поверхностями (фиг.6).Ее эквивалентом является цилиндрическая втулка с приваренными к боковым поверхностям плоскими лепестками - управляющими флажками 50 (фиг,7). При выборе формы втулки и определении величины эксцентриситета между ее поверхностями руководствуются не только соотношением угловых скоростей вращения притирочных дис- 55 ков и деталей планетарного механизма, но и величиной контактной плот щадкй, зависящей от угла контактипосредством которых осуществляется двусторонняя обработка деталей (шлифовка или полировка).

В моменты контактирования в процессе обработки вершина зуба сепаратора 6, действуя на боковую поверхность втулки 10 цевки 8 с определенным усилием F, действзтощим на плечо а (фиг.4), поворачивает втулку 10 в направлении действия силы. При это :уменьшается толщина упора, создаваемого телом втулки 10, и зуб сепаратора 6, двигаясь вперед, постоянно выбирает образующийся зазор, в результате чего растягивается (увеличивается) время действия контактного усилия со стороны зуба сепаратора 6 на единицу площадки контактного пят14рования зубьев, сепараторов 6, с втулками 10 цевок 8 и связанной с величиной зазора d между ними (фиг.4). Чем меньше угол контактирования и больше величина зазора, тем больше должна быть величина эксцентриситета е и величина угла между гранями кулачка. Это обстоятельство учтено в соотношении 1,5 -j 1,1, выведенном экспериментальным путем для определения величины эксцентриситета между поверхностями втулки 10. Устройство работает следующим образом. 1 Верхний доводочньш диск 1 поднимается на высоту, удобную для обслуивания (250 мм), на нижний диск 2 укладываются сепараторы 6 таким образом, чтобы их зубья вошли в зацепление с цевками 8 внутреннего 3 и внешнего 4 цевочных колес (фиг.2). В гнезда (окна) сепараторов 6 укладывают обрабатываемые .детали 7, например полупроводниковые (кремниевые) пластины. Верхний доводочный диск 1 опускается до касания с деталями 7 и включаются приводы вращения верхнего 1 и нижнего 2 доводочных дисков, и приводы внутреннего 3 и внешнего 4 цевочных колес (приводы 5 планетарного механизма). За счет разности скоростей вращения внутреннего 3 и внешнего 4 цевочных колёс сепараторы 6 обкатываются между доводочными дисками 1 и 2 и одновременно вращаются вокруг своих осей. При этом обрабатьшаемые детали 7 перемещаются по сложной .траектории, совершают планетарные движение между дисками.

$ 1

на. Это эквивалентно снижению удельных нагрузок на контактируемые между собой детали.

Поскольку втулка 10 (за счет зазора между ее торцовой поверхностью и шайбой It) имеет возможность свободно вра цаться вокруг оси 9, то при контактировании ее с зубом сепаратора 6 происходит взаимное скольжение их поверхностей в одном и том же направлении и замена трения покоя, имеющего место в известных устройствах, на трение; скольжения. Это вызывает увеличение площади контактирования (примерно в 1,5 - 7 .раз в зависимости от размеров сепа;раторов, цевок и цевочных колес) и соответственно уменьшаются .удельные нагрузки.

19831

По окончании процесса (цикла) обработки, определяемом толщиной деталей 7,.приводы вращения выключаются, верхний доводочный диск 1 5 поднимается, и обработанные детали 7 выгружаются из сепараторов 6.

Таким образом, предлагаемое устройство позволяет в несколько раз снизить градиент динамических ударных нагрузок со стороны 3|уба сепаратора на втулку цевки, приблизить их по величине к статическим нагрузкам, в результате - значительно увеличивается срок службы деталей планетарного механизма и сокращаются непроизводительные потери времени на их замену, что повышает производительность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доводки плоских поверхностей деталей | 1983 |

|

SU1126422A1 |

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2360160C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2023 |

|

RU2795867C1 |

| ЦИКЛОИДАЛЬНО-ЦЕВОЧНАЯ ПЕРЕДАЧА | 2007 |

|

RU2338102C1 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 1995 |

|

RU2123627C1 |

| ПЛАНЕТАРНАЯ ПЕРЕДАЧА С ПСЕВДОЦЕВОЧНЫМ ЗАЦЕПЛЕНИЕМ | 2011 |

|

RU2502904C2 |

| Планетарная передача | 1985 |

|

SU1307129A1 |

. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ, содержащее по меньшей мере один доводочный диск, планетарный механизм, образованный концентрично размещенными внешним и внутренним цевочными колесами и сепараторами, находящимися в зацеплении с цевками колес, выполненными в виде смонтированных в колесах осей с установленными на них втулками и прижимными шайбами, отличающееся тем, что, с целью повышения производительности обработки путем увеличения срока службы.деталей планетарного механизма, внешняя поверхность каждой втулки эксцентрична относительно ее внутренней поверхности, а прижимная шайба установлена с зазором относительно торцовой поверхности втулки, при этом втулка своей наименьшей толщиной ориентированы к оси вращения доводочного диска, ,а отношение величины е эксцентриситета к наибольшему зазору d между контактирующими поверхностями сепара-б тора и втулки выбирают в пределах 1,5 1 1,1.

ffiut.Z

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для двусторонней по лировки стекол фотошаблонов модели D | |||

| Проспект фирьы МбНег, ФРГ, 1978 | |||

| - | |||

Авторы

Даты

1984-10-23—Публикация

1983-08-05—Подача