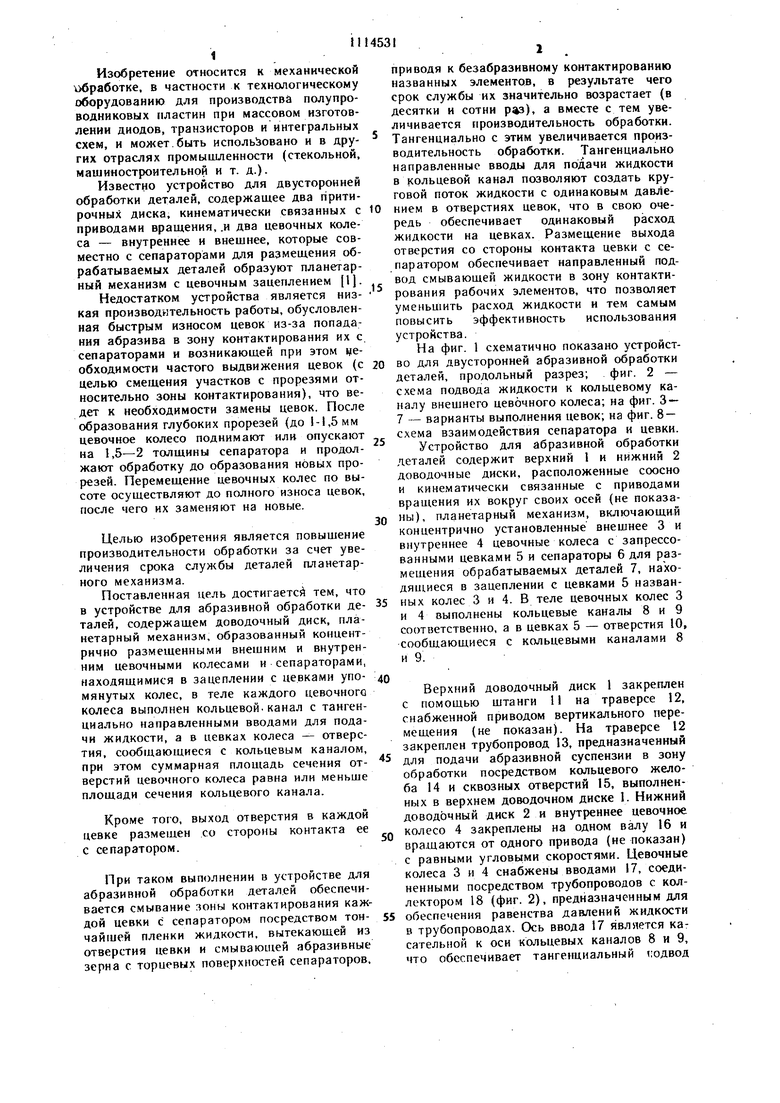

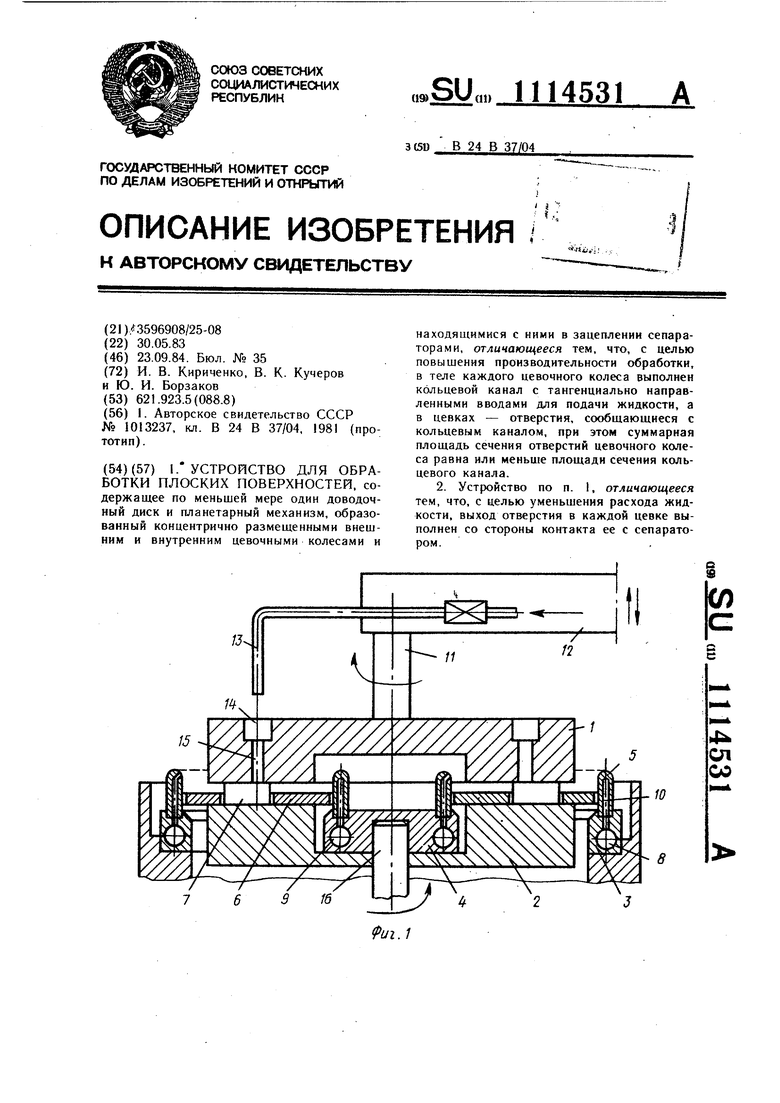

Изобретение относится к механической х бработке, в частности к технологическому оборудованию для производства полупроводниковых пластин при массовом изготовлении диодов, транзисторов и интегральных схем, н может.быть использовано и в других отраслях промышленности (стекольной, машиностроительной и т. д.)Известно устройство для двусторонней обработки деталей, содержащее два притирочных диска, кинематически связанных с приводами вращения,.и два цевочных колеса - внутреннее и внешнее, которые совместно с сепараторами для размещения обрабатываемых деталей образуют планетарный механизм с цевочным зацеплением I. Недостатком устройства является низкая производительность работы, обусловленная быстрым износом цевок из-за попадания абразива в зону контактирования их с сепараторами и возникающей при этом необходимости частого выдвижения цевок (с целью смещения участков с прорезями относительно зоны контактирования), что ведет к необходимости замены цевок. После образования глубоких прорезей (до 1-1,5 мм цевочное колесо поднимают или опускают на 1,5-2 толщины сепаратора и продолжают обработку до образования новых прорезей. Перемещение цевочных колес по высоте осуществляют до полного износа цевок, после чего их заменяют на новые. Целью изобретения является повыщение производительности обработки за счет увеличения срока службы деталей планетарного механизма. Поставленная цель достигаете тем, что в устройстве для абразивной обработки деталей, содержащем доводочный диск, планетарный механизм, образованный коицентрично размещенными внешним и внутренним цевочными колесами и сепараторами, находящимися в зацеплении с цевками упомянутых колес, в теле каждого цевочного колеса выполнен кольцевой.канал с тангенциально направленными вводами для подачи жидкости, а в цевках колеса - отверстия, сообщающиеся с кольцевым каналом, при этом суммарная площадь сечения отверстий цевочного колеса равна или меньше площади сечения кольцевого канала. Кроме того, выход отверстия в каждой цевке размещен со стороны контакта ее с сепаратором. При таком выполнении в устройстве для абразивной обработки деталей обеспечивается смывание зоны контактирования каждой цевки с сепаратором посредством тончайшей пленки жидкости, вытекающей из отверстия цевки и смывающей абразивные зерна с торцевых поверхностей сепараторов. приводя к безабразивному контактированию названных элемеитов, в результате чего срок службы их значительно возрастает (в десятки и сотни раз), а вместе с тем увеличивается производительность обработки. Тангенциально с этим увеличивается производительность обработки. Тангенциально направленные вводы для подачи жидкости в кольцевой канал позволяют создать круговой поток жидкости с одинаковым давлением в отверстиях цевок, что в свою очередь обеспечивает одинаковый расход жидкости на цевках. Размещение выхода отверстия со стороны контакта цевки с сепаратором обеспечивает направленный подвод смывающей жидкости в зону контактирования рабочих элементов, что позволяет уменьшить расход жидкости и тем самым повысить эффективность использования устройства. На фиг. 1 схематично показано устройство для двусторонней абразивной обработки деталей, продольный разрез; фиг. 2 - схема подвода жидкости к кольцевому каналу внешнего цевочного колеса; на фиг. 3 - 7 - варианты выполнения цевок; на фиг. 8 - схема взаимодействия сепаратора и цевки. Устройство для абразивной обработки деталей содержит верхний 1 и нижний 2 доводочные диски, расположенные соосно и кинематически связанные с приводами вращения их вокруг своих осей (не показаны), планетарный механизм, включающий концентрично установленные внешнее 3 и внутреннее 4 цевочные колеса с запрессованными цевками 5 и сепараторы б для размещения обрабатываемых деталей 7, находящиеся в зацеплении с цевками 5 названных колес 3 и 4. В теле цевочных колес 3 и 4 выполнены кольцевые каналы 8 и 9 соответственно, а в цевках 5 - отверстия 10, сообщающиеся с кольцевыми каналами 8 и 9. Верхний доводочный диск 1 закреплен с помощью штанги II на траверсе 12, снабженной приводом вертикального перемещения (не показан). На траверсе 12 закреплен трубопровод 13, предназначенный для подачи абразивной суспензии в зону обработки посредством кольцевого желоба 14 и сквозных отверстий 15, выполненных в верхнем доводочном диске 1. Нижний доводочный диск 2 и внутреннее цевочное колесо 4 закреплены на одном валу 16 и вращаются от одного привода (не показан) с равными угловыми скоростями. Цевочные колеса 3 и 4 снабжены вводами 17, соединенными посредством трубопроводов с коллектором 18 (фиг. 2), предназначенным для обеспечения равенства давлений жидкости в трубопроводах. Ось ввода 17 является касательной к оси кольцевых каналов 8 и 9, что обеспечивает тангенциальный подвод

жидкости к нескольким участкам кольцевых каналов 8 и 9, позволяющий создать круговой потЪк жидкости с одинаковь1м давлением в отверстиях 10 цевок 5 и тем самым обеспечить одинаковый и регулируемый расход жидкости на цевках 5.

Необходимым условием работоспособности устройства является создание избыточного давления жидкости в отверстиях цевок для обеспечения условий образования тончайшей пленки жидкости на поверхности цевки. Для выполнения этого условия суммарная площадь сечений отверстий цевок 5 должна быть равна или меньще площади сечения кольцевых каналов 8 и 9 соответствующего цевочного колеса 3 и 4.

В нашем случае путем экспериментального подбора найден оптимальный диаметр отверстия - 0,8-1,0 мм. Для внешнего цевочного колеса экспериментального станка содержащего 138 цевок, изготовлены 138 отверстий диаметром 1 мм. Диаметр кольцевого канала составляет 12 мм.

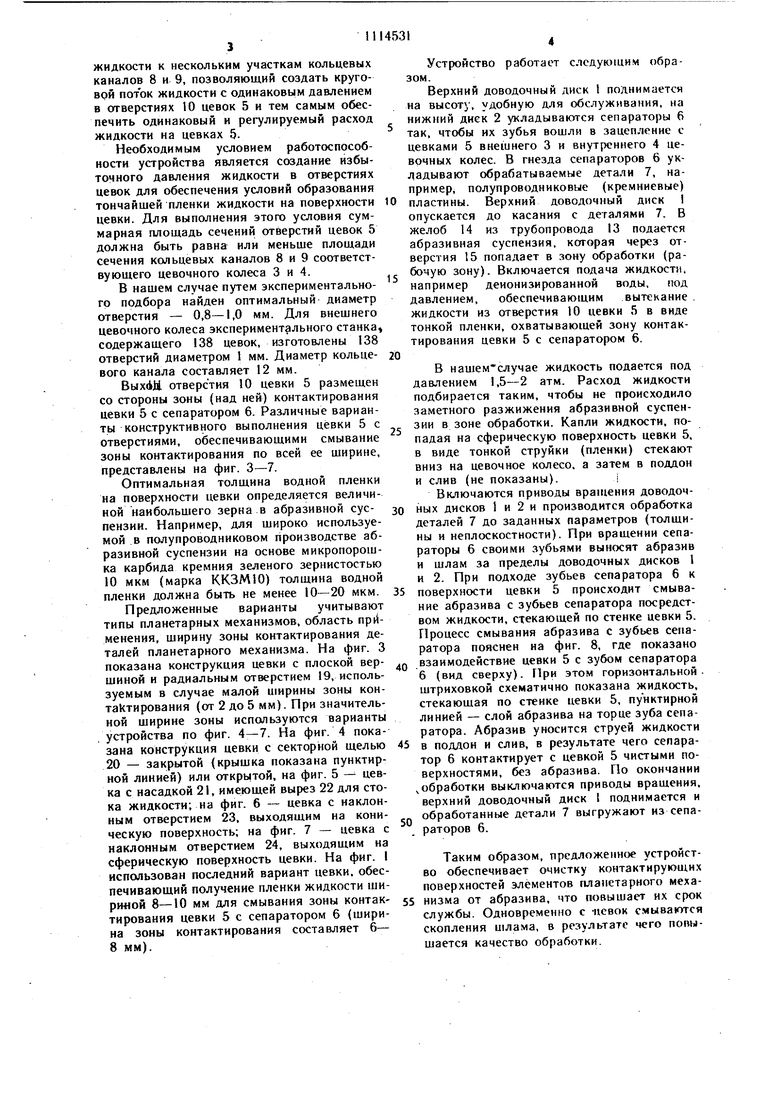

ВыхШ отверстия 10 цевки 5 размещен со стороны зоны (над ней) контактирования цевки 5 с сепаратором 6. Различные варианты конструктивного выполнения цевки 5 с отверстиями, обеспечивающими смывание зоны контактирования по всей ее ширине, представлены на фиг. 3-7.

Оптимальная толщина водной пленки на поверхности цевки определяется величиной наибольшего зерна в абразивной суспензии. Например, для широко используемой в полупроводниковом производстве абразивной суспензии на основе мнкропорошка карбида кремния зеленого зернистостью 10 мкм (марка ККЗМ10) толщина водной пленки должна быть не менее 10-20 мкм.

Предложенные варианты учитывают типы планетарных механизмов, область применения, ширину зоны контактирования деталей планетарного механизма. На фиг. 3 показана конструкция цевки с плоской верщиной и радиальным отверстием 19, используемым в случае малой ширииы зоны контактирования (от 2 до 5 мм). При значительной ширине зоны используются варианты устройства по фиг. 4-7. На фиг. 4 показана конструкция цевки с секторной щелью 20 - закрытой (крышка показана пунктирной линией) или открытой, на фиг. 5 - цевка с насадкой 21, имеющей вырез 22 для стока жидкости; на фиг. 6 - цевка с наклонным отверстием 23, выходящим на коническую поверхность; на фиг. 7 - цевка с наклонным отверстием 24, выходящим на сферическую поверхность цевки. На фиг. I использован последний вариант цевки, обеспечивающий получение пленки жидкости ширтюй 8-Ш мм для смывания зоны контактирования цевки 5 с сепаратором 6 (ширина зоны контактирования составляет б- 8 мм).

Устройство работает следующим образом.

Верхний доводочный диск 1 поднимается на высоту, удобную для обслуживания, на нижний диск 2 укладываются сепараторы 6 так, чтобы их зубья вошли в зацепление с цевками 5 внешнего 3 и внутреннего 4 цевочных колес. В гнезда сепараторов 6 укладывают обрабатываемые детали 7, например, полупроводниковые (кремниевые) пластины. Верхний доводочный диск 1 опускается до касания с деталями 7. В желоб 14 из трубопровода 13 подается абразивная суспензия, которая через отверстня 15 попадает в зону обработки (рабочую зону). Включается подача жидкости,

5 например деионизнрованной воды, 1юд давлением, обеспечивающим .вытекание . жидкости нз отверстия 10 цевки 5 в виде тонкой пленкн, охватывающей зону контактирования цевки 5 с сепаратором 6.

0

В нашем случае жидкость подается под давлением 1,5-2 атм. Расход жидкости подбирается таким, чтобы не происходило заметного разжижения абразивной суспензии в зоне обработки. Капли жидкости, по5падая на сферическую поверхность цевки 5, в виде тонкой струйки (пленки) стекают вниз на цевочное колесо, а затем в поддон и слив (не показаны).i

Включаются приводы вращения доводочных дисков 1 и 2 и производится обработка

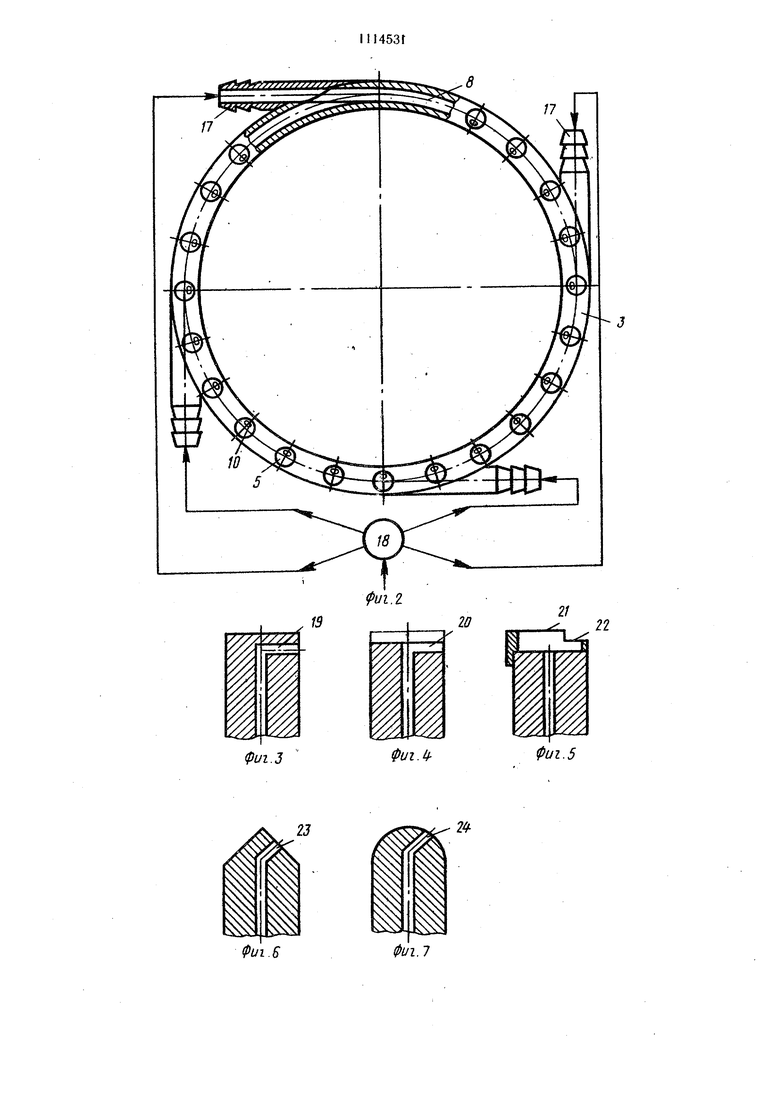

0 деталей 7 до заданных параметров (толщины и иеплоскостности). При вращении сепараторы 6 своими зубьями выносят абразив и шлам за пределы доводочных дисков 1 и 2. При подходе зубьев сепаратора 6 к поверхности цевки 5 происходит смыва5ние абразива с зубьев сепаратора посредством жидкости, стекающей по стенке цевки 5. Процесс смывания абразива с зубьев сепаратора пояснен на фиг. 8, где показано взаимодействие цевки 5 с зубом сепаратора

0 6 (вид сверху). При этом горизонтальной, штриховкой схематично показана жидкость, стекающая по стенке цевки 5, пунктирной линией - слой абразива на торце зуба сепаратора. Абразив уносится струей жидкости

5 в поддон и слив, в результате чего сепаратор 6 контактирует с цевкой 5 чистыми поверхностями, без абразива. По окончании обработки выключаются приводы вращения, верхний доводочный диск 1 поднимается и обработанные детали 7 выгружают из сепа0раторов 6.

Таким образом, предложенное устройство обеспечивает очистку контактирующих поверхностей элементов планетарного меха55 низма от абразива, что повышает их срок службы. Одновременно с -цевок смываются скопления шлама, в результате чего повышается качество обработки.

. 3

TTTTlf

IP

фиг.З

фиг. 5

фиг. If

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1119831A1 |

| Устройство для доводки плоских поверхностей деталей | 1983 |

|

SU1126422A1 |

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| Станок двухсторонней механической обработки плоских деталей | 1981 |

|

SU1041262A1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| ЦИКЛОИДАЛЬНО-ЦЕВОЧНАЯ ПЕРЕДАЧА | 2007 |

|

RU2338102C1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2360160C1 |

| ПЛАНЕТАРНО-ЦЕВОЧНЫЙ ЭЛЕКТРОПРИВОД | 2019 |

|

RU2714568C1 |

| МЕХАНИЗМ ПОВОРОТА ПРИЗМЫ В РЕКЛАМНОЙ УСТАНОВКЕ | 2012 |

|

RU2504845C1 |

I. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ, содержащее по меньшей мере один доводочный диск и планетарный механизм, образованный концентрично размешенными внешним и внутренним цевочными колесами и находящимися с ними в зацеплении сепараторами, отличающееся тем, что, с целью повышения производительности обработкн, в теле каждого цевочного колеса выполнен кольцевой канал с тангенциально направленными вводами для подачи жидкости, а в цевках - отверстия, сообщающиеся с кольцевым каналом, при этом суммарная площадь сечения отверстий цевочного колеса равна или меньше площади сечения кольцевого канала. 2. Устройство по п. 1, отличающееся тем, что, с целью уменьшения расхода жидкости, выход отверстия в каждой цевке выполнен со стороны контакта ее с сепаратором. (Л 4 сл со

фиг.6

ViФигЛ

| I | |||

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-09-23—Публикация

1983-05-30—Подача