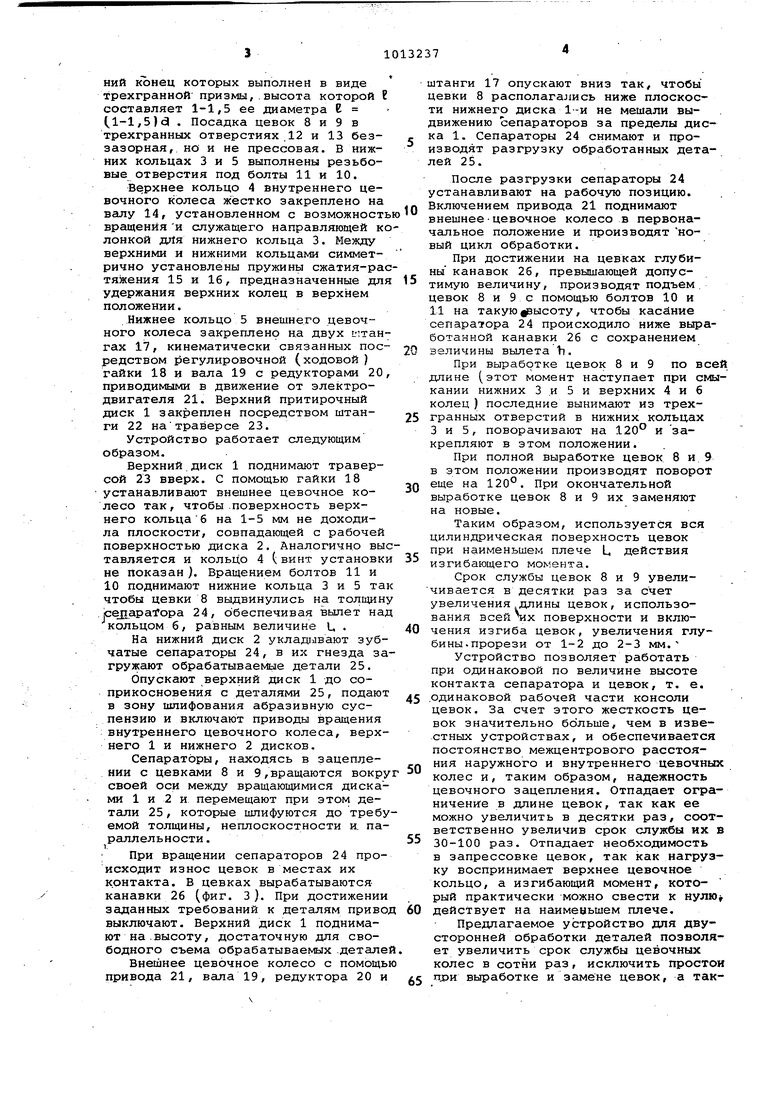

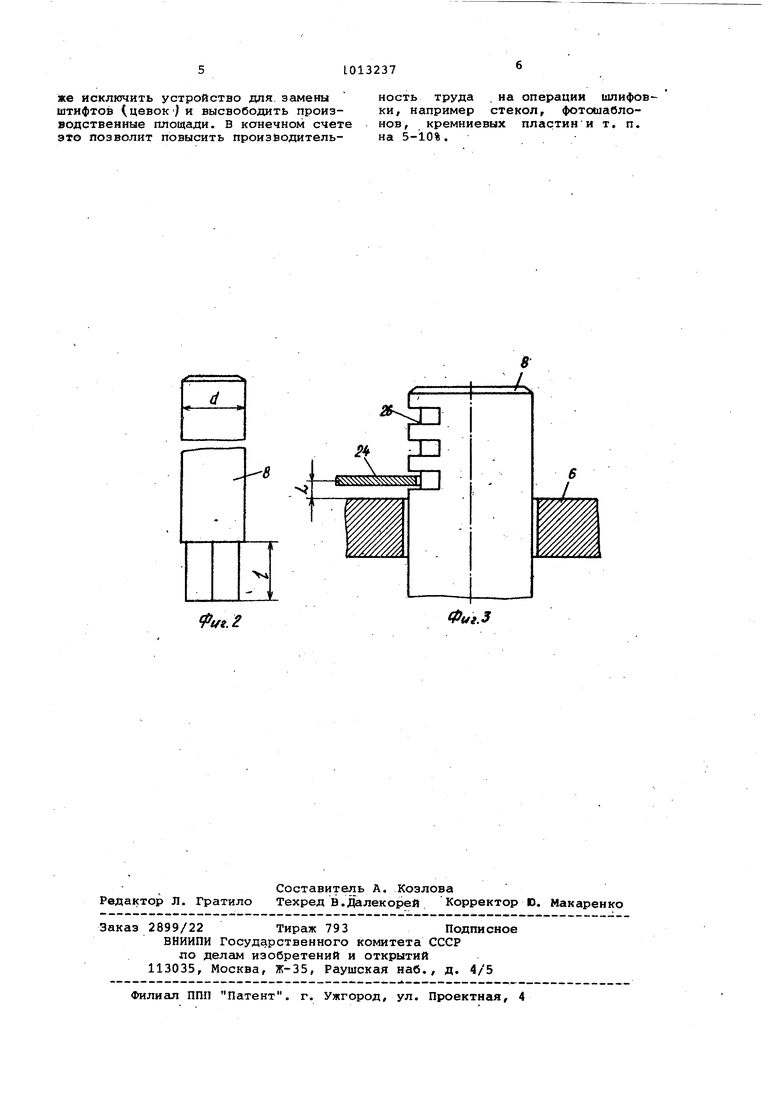

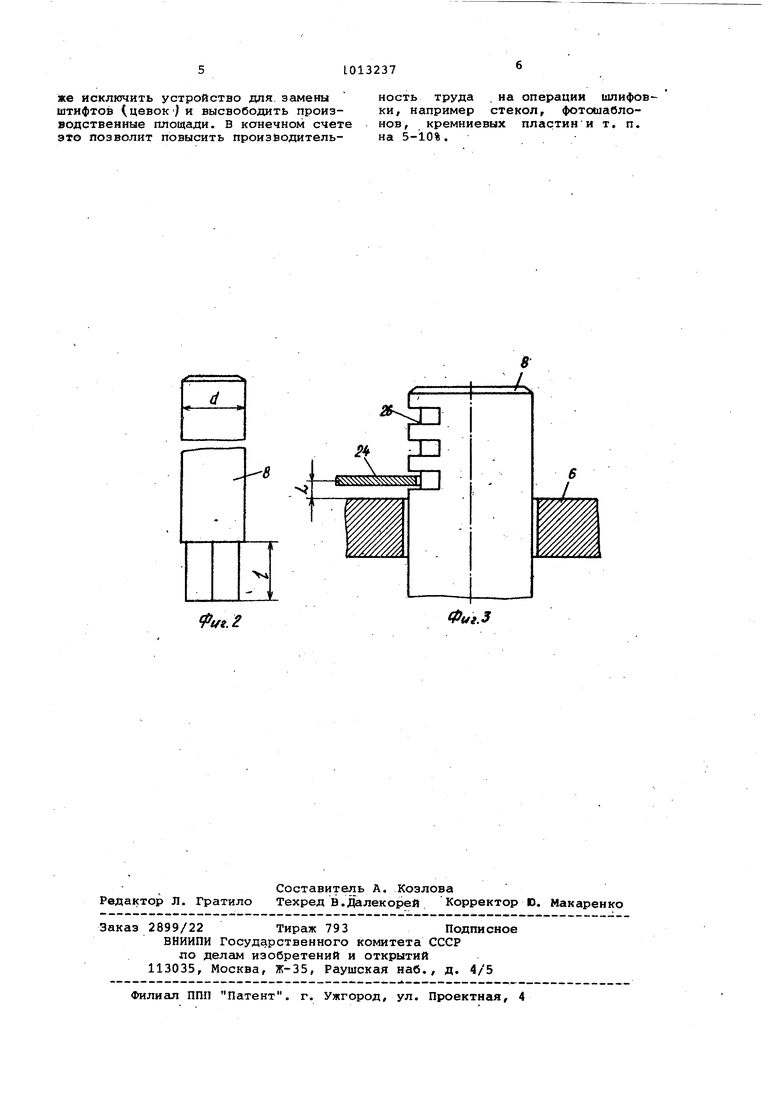

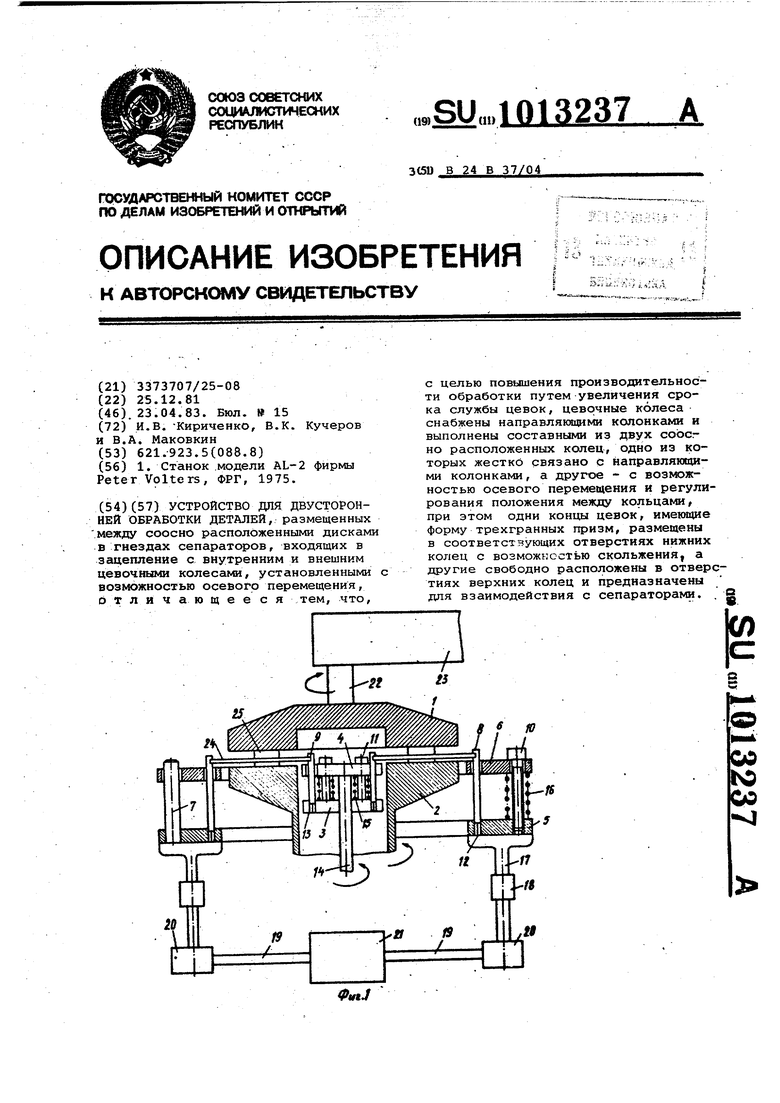

Изобретение относится к механиче кой обработке, в частности к технологическому оборудованию для производства полупроводниковых приборов, предназначено для .механической и химико-механической обработки полупроводниковых пластин при массово изготовлении диодов, транзисторов И интегральных схем, а также стеклянных заготовок фотошаблонов, и может быть использовано и в других отраслях промьЕштенности. ( стекольной, маш ностроительной и т. л. для шлифовки, абразивной и неабразивной обработки поверхностей плоских изделий. Известен двухдисковый плоскоприти рочный станок, который содержит два диска, вращающихся вокруг параллельных Осей при помощи отдельных приводов , внутреннее и внешнее цевочные колеса. Внутреннее цевочное колесо кинематически связано с отдельным приводом вращения и представляет собой диск с запрессованными по кругу цевками ( штифтами ) и центральным рез бовым отверстием. Внешнее цевочное колесо представляет собой кольцо с запрессованными цевками. Колесо закреплено на двух диаметрально разнесенных штангах, установленных в гнез дах станины и соединенных с двигателем посредством гайки-муфты, винта и редуктора. При загрузке и выгрузке обра-, .батываемых деталей внешнее ценочное Колесо опускается вниз, чтобы оно не мешало сдвигу.сепараторов.по нижнему притирочном - диску. После загрузки цевочное колесо поднимается в исходное положение, а зубья сепараторов контактируют с цевками по одной и той же линии до полного износа цевок, который характеризуется глубиной прорезаемых в цевках канавок-прорезей и в зависимости от обра бaтывaeivJыx деталей может составлять 1-2 мм. При такой глубине канавок внешнее цевочное колесо опускают вниз при помощи гайки-муфты до такого уровня по высоте, при котором сепаратор, лежащий на притирочном диске , касается неповрежденной поверхности цевки. Внутреннее цевочное колесо опускается вниз при помощи центрального винта на ту же величину. При прорезании цевок на этом уровне колеса вновь опускают вниз и т. д. до конца цевки. Длина рабочей части цевок составляет 20 мм. При обработке стекол фотошаблонов используются сепараторы толщиной 2 мм. Поэтому в цевках при работе образу отся прорези шириной 2-1,2 мм. В этом случае производят 5-6 перемещений цевочных колес по высоте, после чего цевки подлежат замене. Замена цевок производится путем снятия цевочных колес со станка, установки их на устройство для замены штифтов, где выпрессовываются изношенные и запрессовываются новые штифты Си. . Основным недостатком известного устройства является быстрый износ цевок, что приводит к потере 5-10% рабочего времени,, а также необходимость в громоздком оборудовании для замены цевок. Длина рабочей части штифтов ограничена (практический предел при диаметре штифтов 10 мм составляет 20 мм 7 из-за изгиба их и неустойчивой работы планетарного механизма на вершинах цевок. Изгиб цевок приводит к неравномерному зазору между цевками и зубьйми сепараторов, а также к невозможности повторного использования штифтов. Кроме того, при запрессовке цевок в обод наружного цевочного колеса происходит деформация его до 2-3 мм, что приводит к образованию эллипса и на;:, рушению цевочногЬ зацепления сепаратора с наружным и внутренним цевочными колесами. Целью изобретения является повышение производительности устройства за счет увеличения срока службы цевок. Поставленная цель достигается тем, что в устройстве для двусторонней обработки деталей, размещенных Между соосно расположенными дисками в гнездах сепараторов, входящих в зацепление с внутренним и внешним цевочными колесами, установленными с возможностью осевого перемещения, цевочные колеса выполнены составны|чи из двух колец, в верхнем из кото- . рых выполнены сквозные цилиндрические отверстия, а в нижнем - трехгранные для установки цевок с возможностью свободного скольжения и поворота их вокруг оси, при этом одно из колец установлено на направляющих колонках с возможностью возвратно-поступательного перемещения, второе кольцо жестко связано с упомянутыми колонками, а один из концов цевок выполнен в виде трехгранной призмы. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид цевки; на фиг. 3 - выработка цевки. Устройство состоит из верхнего 1 и нижнего 2. дисков, работающих от индивидуальных приводов вращения (не показаны, внутреннего цевочного колеса, состоящего из нижнего 3 и верхнего.4 колец, и внешнего цевочного колеса, также состоящего из нижнего 5 и верхнего б колец. В верхних кольцах выполнены сквозные цилиндрические отверстия под направляющие колонки 7 цевки 8 и 9 и болты 10 и 11 соответственно. В нижних кольцах выполнены трехгранные отверстия 12 и .13 под девки 8 и 9, нижНИИ конец которых выполнен в виде трехгранной призмы,.высота которой t составляет 1-1,5 ее диаметра Е (-,5)а . Посадка цевок 8 и 9 в трехгранных отверстиях .12 и 13 беззазорная, но и не прессовая. В нижних кольцах 3 и 5 выполнены резьбовые отверстия под болты 11 и 10.

Верхнее кольцо 4 внутреннего цевочного колеса жестко закреплено на валу 14, установленном с возможность вращенияи служащего направляющей колонкой для нижнего кольца 3. Между верхними и нижними кольцами симметрично установлены пружины сжатия-растяжения 15 и 16, предназначенные для удержания верхних колец в верхнем положении.

Нижнее кольцо 5 внешнего цевочного колеса закреплено на двух ктангах 17, кинематически связанных посредством регулировочной (ходовой ) гайки 18 и вала 19 с редукторами 20, приводимыми в движение от электродвигателя 21. Верхний притирочный диск 1 закреплен посредством штанги 22 натраверсе 23.

Устройство работает следующим образом.

Верхний диск 1 поднимают траверсой 23 вверх. С помощью гайки 18 устанавливают внешнее цевочное колесо так, чтобы .поверхность верхнего кольца6 на 1-5 мм не доходила плоскости, совпадающей с рабочей поверхностью диска 2. Аналогично выставляется и кольцо 4 (винт установки не показан ). Вращением болтов 11 и 10 поднимают нижние кольца 3 и 5 так чтобы цевки 8 выдвинулись на толщину . jcenapal ора 24, обеспечивая вылет над кольцом б, равным величине U .

На нижний диск 2 укладывают зубчатые сепараторы 24, в их гнезда загружают обрабатываемые детали 25. Опускают верхний диск 1 до соприкосновения с деталями 25, подают в зону шлифования абразивную суспензию и включают приводы вращения внутреннего цевочного колеса, верхнего 1 и нижнего 2 дисков.

Сепараторы, находясь в зацеплении с цевками 8 и 9,вращаются вокру своей оси между вращающимися дисками 1 и 2 и перемещают при этом детали 25, которые шлифуются до требуемой толщины, неплоскостности и. параллельности .

; При вращении сепараторов 24 происходит износ цевок в местах их контакта. В цевках вырабатываются канавки 26 (фиг. 3 ). При достижении заданных требований к деталям привод выключают. Верхний диск 1 поднимают на.высоту, достаточную для свободного съема обрабатываемых .деталей Внешнее цевочное колесо с помощью привода 21, вала 19, редуктора 20 и

штанги 17 опускают вниз так, чтобы цевки 8 располагались ниже плоскости нижнего диска 1-й не мешали выдвижению сепараторов за пределы диска 1. Сепараторы 24 снимают и производят разгрузку обработанных деталей 25.

После разгрузки сепараторы 24 устанавливают на рабочую позицию. Включением привода 21 поднимают внешнеецевочное колесо в первоначальное положение и производят новый цикл обработки.

При достижении на цевках глубины канавок 26, превышающей допустимую величину, производят подъем. цевок 8 и 9 с помощью болтов 10 и 11 на такую ВЫСОТУ, чтобы касйние сепаратора 24 происходило ниже выработанной канавки 26 с сохранением величины вылета h.

При выработке цевок 8 и 9 по все длине (этот момент наступает при смыкании нижних 3 и 5 и верхних 4 и 6 колец ) последние вынимают из трехгранных отверстий в нижних кольцах 3 и 5, поворачивают на 120 и закрепляют в этом положении.

При полной выработке цевок 8 и 9 в этом положении производят поворот еще на 120°. При окончательной выработке цевок 8 и 9 их заменяют на новые.

Таким образом, используется вся цилиндрическая поверхность цевок при наименьшем плече L действия изгибающего момента.

Срок службы цевок 8 и 9 увеличивается в десятки раз за счет увеличения длины цевок, использования поверхности и включения изгиба цевок, увеличения глубины.прорези от 1-2 до 2-3 мм.

Устройство позволяет работать при одинаковой по величине высоте контакта сепаратора и цевок, т. е. .одинаковой рабочей части консоли цевок. За счет этого жесткость цевок значительно больше, чем в известнЕлх устройствах, и обеспечивается постоянство межцентрового расстояния наружного и внутреннего цевочны колес и, таким образом, надежность цевочного зацепления. Отпадает ограничение в длине цевок, так как ее можно увеличить в десятки раз, соответственно увеличив срок службы их 30-100 раз. Отпадает необходимость в запрессовке цевок, так как нагрузку воспринимает верхнее цевочное кольцо, а изгибающий момент, который практически можно свести к нулю действует на наименьшем плече.

Предлагаемое устройство для двусторонней обработки деталей позволяет увеличить срок службы цевочных колес в сотни раз, исключить просто при выработке и замене цевок, а также исключить устройство для замены штифтов (цевокJ и высвободить производственные площади. В конечном счете это позволит повысить произЁодительность труда на операции шлифовки, например стекол, фотошаблонов, кремниевых пластин и т, п.

на 5-10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1119831A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| Устройство для доводки плоских поверхностей деталей | 1983 |

|

SU1126422A1 |

| Станок двухсторонней механической обработки плоских деталей | 1981 |

|

SU1041262A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2778194C1 |

| МЕХАНИЗМ ПОВОРОТА ПРИЗМЫ В РЕКЛАМНОЙ УСТАНОВКЕ | 2012 |

|

RU2504845C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2023 |

|

RU2795867C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2022 |

|

RU2786863C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2556838C1 |

УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ, размещенных между соосно расположенными дисками в гнездах сепараторов, входящих в зацепление с внутренним и внешним цевочными колесами, установленными с возможностью осезого перемещения, отличающее ся тем, что. 20 с целью повышения производительности обработки путем увеличения срока службы цевок, цевочные колеса снабжены направляклцими колонками и выполнены составными из двух соосг но расположенных колец, одно из которых жестко связано с направлякндими колонками, а другое - с возможностью осевого перемещения и регулирования положения между кольцами при этом одни концы цевок, имеющие форму трехгранных призм, размещены в соответствующих отверстиях нижних колец с возможностью скольжения, а другие свободно расположены в отверстиях верхних колец и предназначены для взаимодействия с сепараторами. . g Ю

-В

в

л

tit2

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-23—Публикация

1981-12-25—Подача