Изобретение относится к абразивной обработке и может быть использовано в полупроводниковом производстве на операциях двусторонней шлифовки и полировки полупроводниковых пластин или стекол фотошаблонов. Известно ycTpo icTBO для двусторонней обработки, содержаш,ее верхний и нижний доводочные диски, установленные соосно. между которыми размешены зубчатые сепараторы, действуюшие с внешним неподвижным и внутренним подвижным цевочными колесами. Повышение удобства обслуживания в устройстве обеспечивается за счет того, что на внешнем цевочном колесе по дуге с хордой, большей диаметра сепаратора в 1,1 -1,2 раза, размещены элементы зацепления (цевки), высота которых меньше высоты других цевок, расположенных на оставшейся части колеса, при этом разни ;а в высоте выбрана из условия вывода сепараторов из зацепления с наружным колесом при перемещении его в нижнее положение. Для снятия сепараторов и обработанных деталей внешнее колесо опускают вниз за плоскость притира. При этом участок колеса с укороченными цевками выходит из зацепления с сепараторами. С помощью привода вращения внутреннего цевочного колеса сепараторы с обработанными деталями поочередно транспортируются к участку внешнего цевочного колеса с укороченными цевками являющемуся зоной выгрузки, откуда они удаляются с помощью средств захвата, например электромагнитных клещей. Загрузку сепараторов с деталями подлежащими обработке, производят вручную 1. Недостатком данного устройства является относительно низкая производительность работы, обусловленная непроизводительными временными потерями при выгрузке обрабатываемых изделий. Это объясняется тем, что процесс обработки (щлифовки-полировки) характеризуется высокими скоростями вращения сепаратора с обрабатываемыми деталями и высокими напряжениями в местах контакта зубьев сепараторов с цевками внутреннего и внещнего цевочных колес, в результате чего абразив, попадающий в места взаимодействия зубьев сепараторов с цевками, вырабатывает канавки-прорези щириной, равной толщине сепаратора. По мере прорезания канавки зубья сепараторов врезаются в тело цевок и вынуть их из прорезей становится все трудней и трудней. Данное обстоятельство ограничивает возможность опускания внещнего цевочного колеса по окончании процесса обработки из-за неизбежной деформации или даже поломки зубьев сепараторов. Необходимость «расцепления зубьев сепараторов с внешним и внутренним колесами увеличивает время выгрузки и тем самым увеличивает общий цикл обработки, в результате чего снижается производительность работы устройства. При этом выработка штифтов (их износ) зависит от толщины обрабатываемых изделий и кинематической схемы планетарного механизма. Недостатком известного устройства является также резкое сокращение срока службы элементов зацепления, в частности, цевок, необходимости частой смены их. В станках двусторонней обработки элементы зацепления - зубчатые колеса и цевочные колеса используются по всей их толщине. После образования глубоких (до 1-1,5 мм) прорезей зубчатое или цевочное колесо поднимают или опускают на 1,5-2 толщины сепаратора и продолжают их эксплуатацию до образования глубоких прорезей. Перемещения зубчатых колес по высоте продолжают до полного износа. После чего их заменяют на новые. Применение разновысотных цевок возможно практически только при одноразовом прорезании их. Использование коротких цевок в нескольких циклах обработки (до образования недопустимо глубокой прорези) с прорезями на разной высоте значительно усложнило бы привод опускания и поднимания цевочного колеса, который требовал бы управления по определенной программе. При этом более высокие цевки выработать до полного износа по всей высоте невозможно. Целью изобретения является повышение производительности при выгрузке деталей. Поставленная цель достигается тем, что в устройстве для двусторонней обработки деталей, содержащем соосно установленные верхний и нижний притирочные диски, между которыми размещены сепараторы с отверстиями для обрабатываемых деталей, находящиеся в зацеплении с внутренним подвижным и внешним неподвижным цевочными колесами планетарного механизма, средства захвата сепараторов, внешнее неподвижное колесо содержит, по крайней мере один подвижный участок, установленный с возможностью поворота в плоскости, параллельной рабочим поверхностям дисков, вокруг оси вращения, размещенной на неподвижном участке колеса, при этом длина подвижного участка внещнего цевочного колеса определяется выражениемР Д--Л П1. - диаметр наружного цевочного колеса; - число сепараторов при наиболеее плотной укладке их на нижнем притирочном диске. Кроме того, средства захвата сепараторов установлень на подвижном участке внещнего цевочного колеса, а именно: между осью вращения и серединой подвижного участка; в качестве оси вращения использована крайняя цевка неподвижного участка внешнего цевочного колеса.

При таком выполнении устройства для двусторонней обработки деталей за счет поворота подвижного участка цевочного колеса в плоскости, параллельной рабочей поверхности нижнего притирочного диска, обеспечивается возможность выведен ия зубьев сепараторов из прорезей на цевках внещнего колеса без остановки вращения притирочных дисков и опускания внещнего колеса. В результате - повыщение производительности за счет сокращения времени выгрузки.

Размещением средств захвата сепаратора на подвижном участке цевочного колеса достигается перемещение обработанных деталей и сепаратора по дуге окружности с одновременным вращением деталей в гнездах вокруг своих осей, что уменьщает силы сдвига притертых поверхностей, облегчает их съем и позволяет производить выгрузку с больщими скоростями. Одновременно исключаются механические повреждения кромок обработанных деталей. При этом наибольщий эффект достигается размещением средств захвата вблизи оси вращения подвижного участка, так как при этом имеет место наибольщая кривизна траектории движения пластин и наибольшие углы поворота деталей вокруг своих осей.

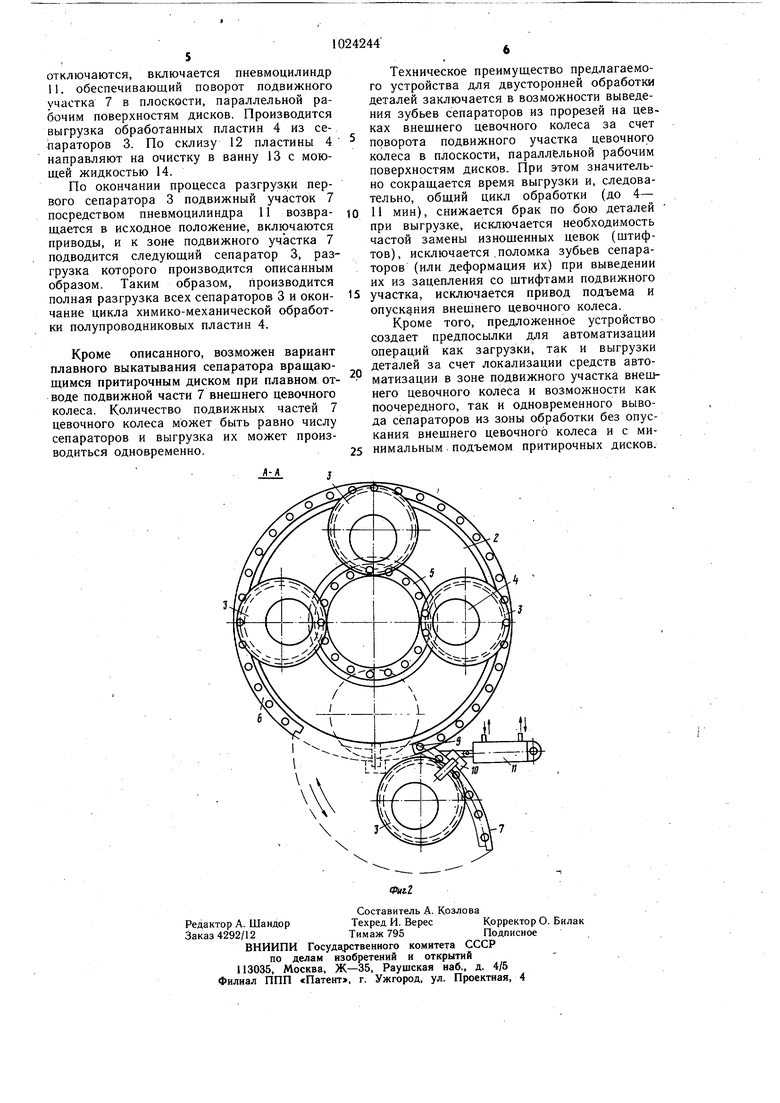

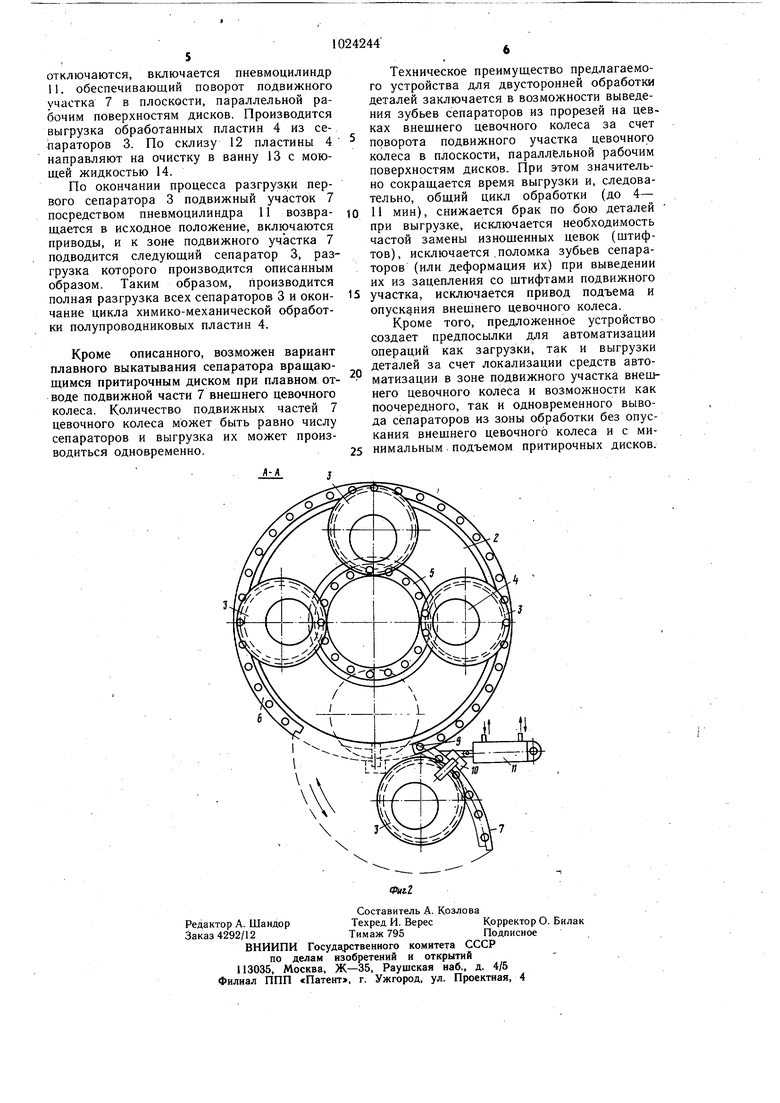

На фиг. 1 изображено устройство для двусторонней обработки деталей, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1./

Устройство для -двусторонней обработки деталей содержит верхний 1 и нижний 2 притирочные диски, установленные соосно и кинематически связанные с соответствующими приводами вращения (не показаны). Между дисками 1 и 2 размещены зубчатые сепараторы 3 с гнездами для обрабатываемых деталей 4, например, полупроводниковых пластин или стекол фотощаблонов. Зубчатые сепараторы 3 находятся в зацеплении с внутренним подвижным 5 и внешним 6 неподвижным цевочными колесами, установленными концентрично геометрическим осям притирочных дисков 1 и 2. Внещнее цевочное колесо 6 выполнено составным. Оно содержит подвижный участок 7, длина которого определяется соотнощением Р . п

где D -диаметр наружного цевочного колеса;

п - число сепараторов при наиболее плотной укладке на притирочном диске.

В данном случае показаны четыре сепаратора 3, в каждом из которых размещена одна обрабатываемая деталь 4. Неподвижный участок внешнего цевочного колеса установлен, на опоре 8, а подвижный

участок 7 соединен с неподвижным участком посредством оси 9 вращения, размещенной на неподвижном участке и установленной параллельно геометрическим осям притирочных дисков 1 и 2 и цевочных колес 5 и 6. В качестве оси 9 вращения использована крайняя цевка неподвижного участка, что обеспечивает сохранение высокой точности цевочного колеса в сборе. На участке между осью 9 вращения

0 (крайней цевкой) и серединой, подвижного участка 7 внещнего цевочного колеса 6 размещены средства захвата сепаратора, например электромагнитные клещи 10, и средства для обеспечения поворота подвижного участка 7 внещнего цевочного колеса 6

5 в плоскости, параллельной рабочим поверхностям дисков, например пневмоцилиндр 11. В электромеханические клещи 10 встроены фотодатчики (не показаны), предназначенные для улавливания момента появления сепаратора 3 в зоне подвижного участка 7 внещнего цевочного колеса и формирование сигнала на включение электромагнитных клещей 10. В зоне размещения подвижного участка 7, являющейся по существу зоной выгрузки обработанных пластин,

5 установлены склиз 12 и ванна 13 с моющей жидкостью 14.

Устройство работает следующим образом.

Зубчатые сепараторы 3 с предварительно уложенными в них полупроводниковыми пластинами- размещают на нижнем доводочном диске 2 таким образом, чтобы зубья сепараторов 3 вошли в зацепление с цевочными колесами 5 и 6. Затем верхний притирочный диск 1 опускают до касания с обрабатываемыми деталями,

5 включают приводы вращения дисков 1 и 2 и внутреннего цевочного колеса 5 (не показаны). При этом сепараторам 3 сообщается сложное планетарное движение. В зону обработки подают абразивную суспензию (средства подачи также не

0 показаны) , и ведут химико-механическую обработку полупроводниковых пластин 4 До заданной толщины.

Достижение заданной толщины обра 5 батываемой детали, определяемое датчиком толщины (не показан) или экспериментально установленным временем обработки, соответствует окончанию рабочего процесса. Скорость вращения притирочных дисков 1 и 2 уменьшают до значе50ния, обеспечивающего надежное улавливание посредством фотодатчиков сепаратора 3, находящегося в зоне подвижного участка 7 внещнего цевочного колеса 6. Фотодатчики формируют сигнал в.ключения 55 электромеханических клещей 10, обеспечивающих захват сепаратора 3, после чего приводы вращения притирочных дисков 1 и 2 и внутреннего цевочного колеса 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1119831A1 |

| Устройство для доводки плоских поверхностей деталей | 1983 |

|

SU1126422A1 |

| Станок двухсторонней механической обработки плоских деталей | 1981 |

|

SU1041262A1 |

| МЕХАНИЗМ ПОВОРОТА ПРИЗМЫ В РЕКЛАМНОЙ УСТАНОВКЕ | 2012 |

|

RU2504845C1 |

| ЦИКЛОИДАЛЬНО-ЦЕВОЧНАЯ ПЕРЕДАЧА | 2007 |

|

RU2338102C1 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 1995 |

|

RU2123627C1 |

| ЭКСЦЕНТРИКОВАЯ ПЛАНЕТАРНАЯ ПЕРЕДАЧА ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2360160C1 |

| ПЛАНЕТАРНО-ЦЕВОЧНЫЙ ЭЛЕКТРОПРИВОД | 2019 |

|

RU2714568C1 |

1. УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ДЕТАЛЕЙ, содержащее соосно установленные верхний и нижний притирочные диски, между которыми размещены сепараторы с отверстиями для обрабатываемых деталей, находящиеся в зацеплении с внутренним подвижным и внешним неподвижным цевочными колесами планетарного механизм а, и средства захвата сепараторов, отличающееся тем, что, с целью повышения производительности обработки, внешнее цевочное колесо выполнено, по крайней мере, из двух шарнирно соединенных частей, одна из которых установлена с возможностью поворота в плоскости, параллельной рабочим поверхностям дисков, при этом средства захвата сепараторов расположены на подвижной части, длина которой выбрана из условия: Е t п где D диаметр наружного цевочного колеса; п - число сепараторов. 2. Устройство по п. 1, отличающееся тем, что, с целью исключения механического повреждения кромок обработанных деталей при выгрузке, средства захвата i сепараторов расположены между осью шарнира и серединой подвижного участ(П ка колеса. 1C 4i ГС 4 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР позаявке № 2953583/25-08, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-12—Подача