Изобретение относится к механической обработке, в частности к технологическому оборудованию для проиэводстба полупроводниковых приборов, предназначено для абразивной обработки полупроводниковых пластин при массовом изготовлении диодов, транзисторов и интегральных схем и может быть использовано в других отраслях промышленности (стекольной, машиностроительной и т. д.)

Известно устройство для доводки плоских поверхностей, содержащее два соосно установленных доводочных диска, имеюших обш,ий привод враш,ения. Между дисками установлены сепараторы с гнездами для размеш.ения обрабатываемых деталей. Сепараторы находятся в зацеплении с цевками внутреннего и внешнего цевочных колес, цевки которых представляют собой оси, жестко закрепленные на средних диаметрах колес. На осях установлены стальные втулки, имеющие возможность поворота вокруг осей.

Обрабатываемые детали укладывают в гнезда сепараторов, предварительно уложенных на нижний доводочный диск так, чтобы зубья сепараторов вошли в зацепление с цевками внутреннего и внешнего колес. Верхний доводочный диск опускается на детали и прижимается к ним с определенным усилием. Включаются приводы вращения доводочных дисков и сепараторов. При этом обрабатываемые детали совершают сложное планетарное движение. По окончании процесса обработки верхний доводочный диск поднимается и обрабатываемые детали выгружаются из сепараторов. Наличие цевочных втулок, установленных с возможностью поворота вокруг оси, обеспечивает равномерный износ втулки по ее периметру, что повышает срок службы цевок 1.

Недостатком данного устройства является низкая производительность обработки, обусловленная малой скоростью съема припуска деталей, а также малым сроком службы сепараторов из-за появления на их зубьях наклепа, вызванного неравномерностью распределения ударных нагрузок на зубья и неточностью изготовления деталей планетарного механизма.

Цель изобретения - повышение производительности обработки.

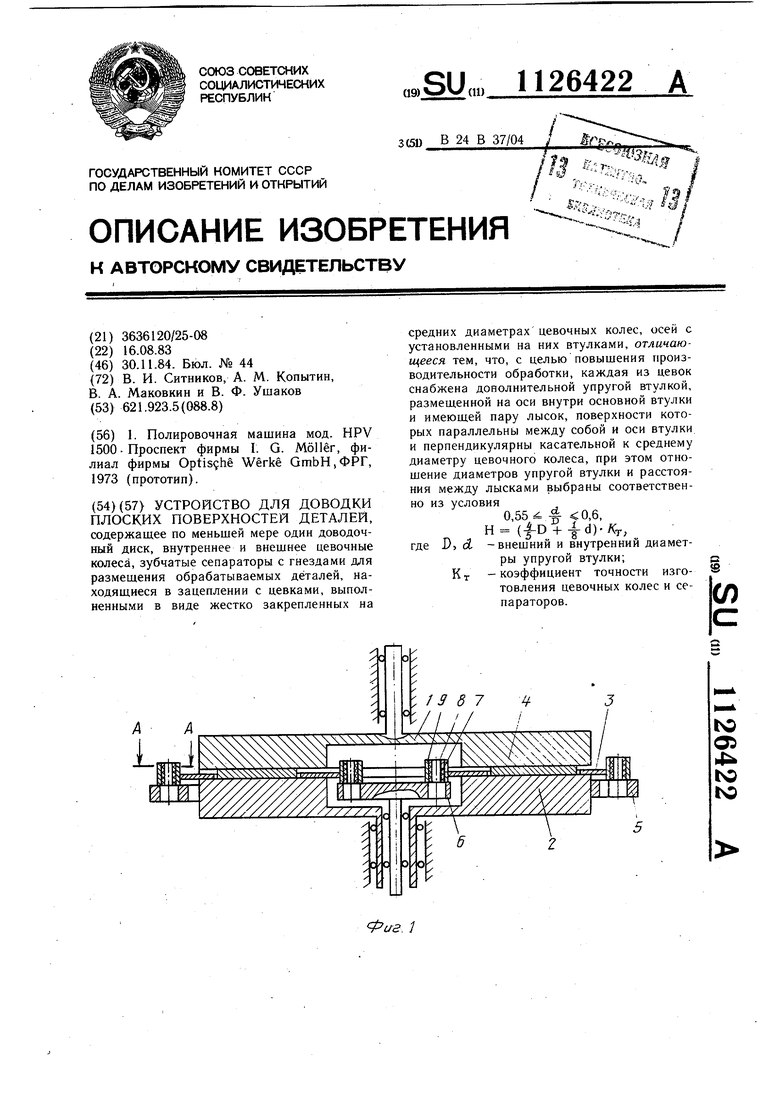

Поставленная цель достигается тем, что в устройстве для доводки плоских поверхнос тей деталей, содержащем по меньшей мере один доводочный диск, внутреннее и внешнее цевочные колеса, зубчатые сепараторы с гнездами для размещения обрабатываемых деталей, находящиеся в зацеплении с цевками, выполненными в виде жестко закрепленных на средних диаметрах цевочных колес, каждая из цевок снабжена дополнительной упругой втулкой, размещенной на оси внутри основной втулки и имеющей пару лысок, поверхности которых параллельны между собой и оси втулки и перпендикулярны касательной к среднему диаметру цевочного колеса, при этом отношение диаметров упругой втулки составляет

0,55 4 0,6 ,

а расстояние Н между лысками определяется выражением

Н (), где D,d -внешний и внутренний диаметры

0

упругой втулки;

К г - коэффициент точности изготовления цевочных колес и сепараторов.

При таком выполнении цевок в устройстве для доводки плоских поверхностей, дета5лей посредством введенных упругих втулок с лысками обеспечивается возможность смещения основных втулок в направлении, перпендикулярном к поверхностям лысок. Этим компенсируется погрещность щагов

0 между цевками и зубьями сепараторов, а также смягчается удар зубьев сепараторов о металлические основные втулки вследствие амортизирующих свойств упругих втулок с лысками. За счет компенсации погрешностей изготовления деталей планетарного меха5низма обеспечивается плавное зацепление одинакового числа зубьев сепараторов с цевками колес, в результате чего нагрузка на зубья распределяется равномерно, и, следовательно, уменьшается наклеп на

0 зубья сепараторов. Это, в свою очередь, создает предпосылки для увеличения производительности обработки, поскольку уменьшение наклепа на зубьях сепараторов позволяет вести обработку пластин на больших давлениях, что увеличивает скорость съема с пластины.

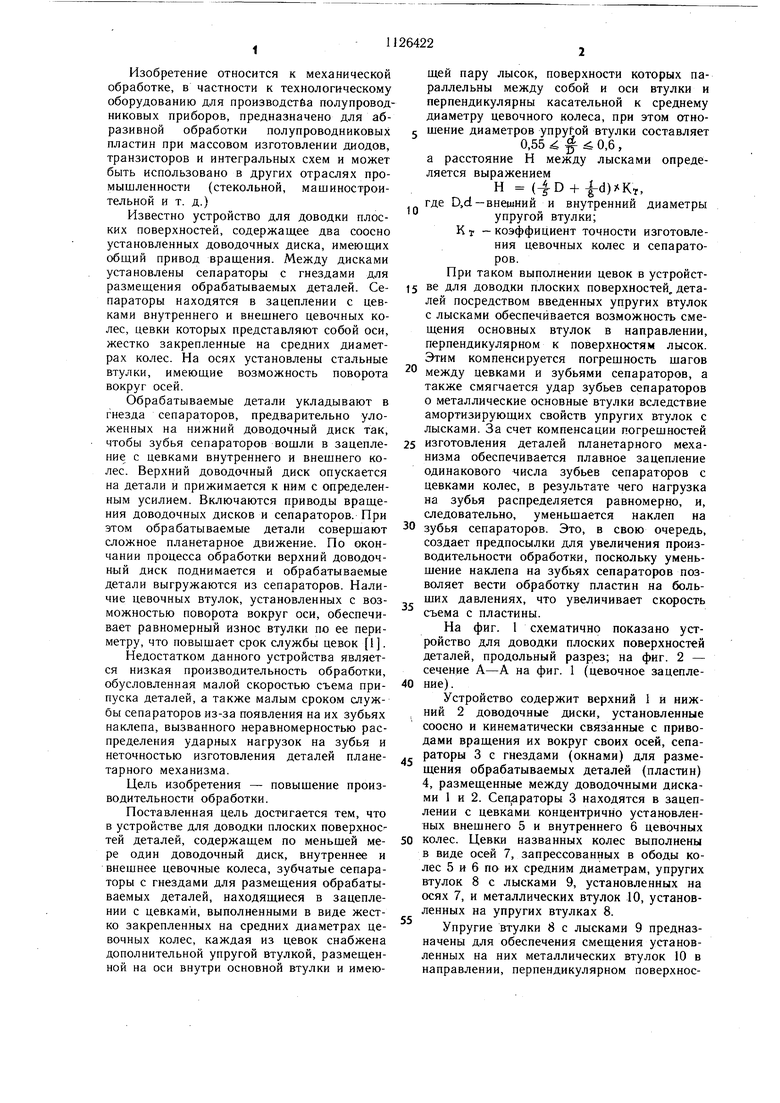

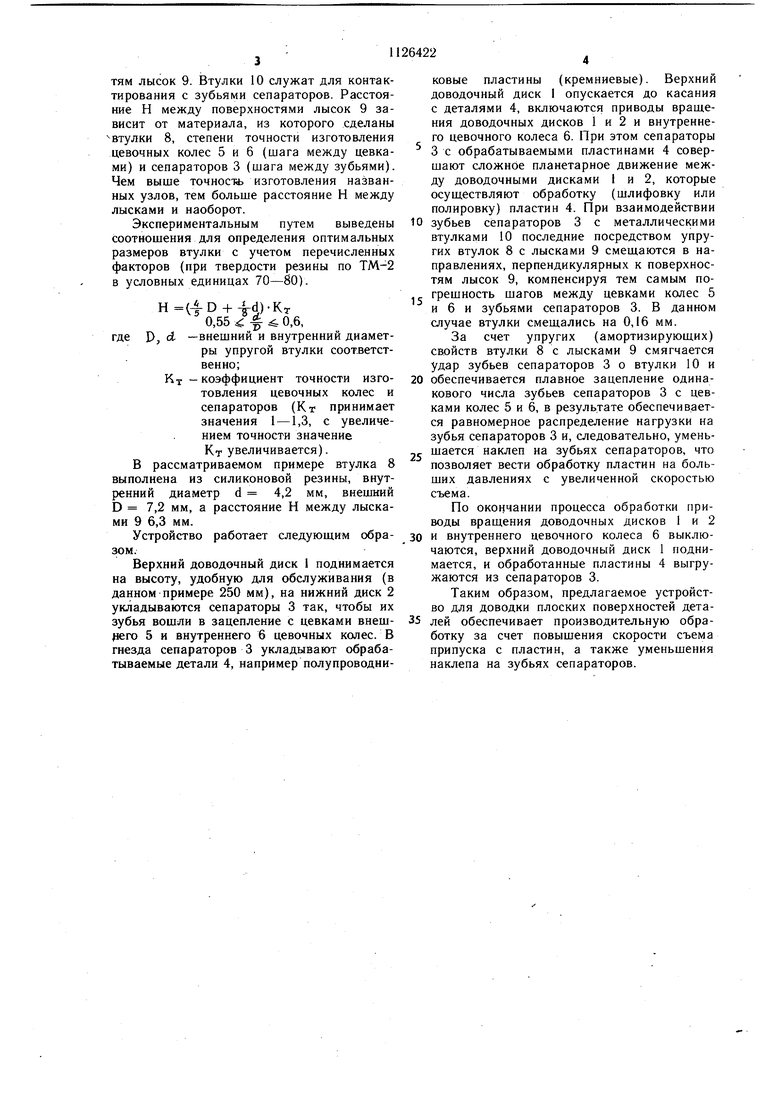

На фиг. 1 схематично показано устройство для доводки плоских поверхностей деталей, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1 (цевочное зацепление).

Устройство содержит верхний 1 и нижний 2 доводочные диски, установленные соосно и кинематически связанные с приводами вращения их вокруг своих осей, сепараторы 3 с гнездами (окнами) для разме5щения обрабатываемых деталей (пластин) 4, размещенные между доводочными дисками 1 и 2. Сепараторы 3 находятся в зацеплении с цевками концентрично установленных внешнего 5 и внутреннего 6 цевочных колес. Цевки названных колес выполнены

0 в виде осей 7, запрессованных в обеды колес 5 и 6 по их средним диаметрам, упругих втулок 8 с лысками 9, установленных на осях 7, и металлических втулок 10, установленных на упругих втулках 8.

5

Упругие втулки 8 с лысками 9 предназначены для обеспечения смещения установленных на них металлических втулок 10 в направлении, перпендикулярном поверхностям лысок 9. Втулки 10 служат для контактирования с зубьями сепараторов. Расстояние Н между поверхностями лысок 9 зависит от материала, из которого сделаны -втулки 8, степени точности изготовления цевочных колес 5 и 6 (шага между цевками) и сепараторов 3 (шага между зубьями). Чем выше точности изготовления названных узлов, тем больше расстояние Н между лысками и наоборот.

Экспериментальным путем выведены соотношения для определения оптимальных размеров втулки с учетом перечисленных факторов (при твердости резины по ТМ-2 в условных единицах 70-80).

H(-|-D + d)-KT

0,55 -§-

где PJ d. -внешний и внутренний диаметры упругой втулки соответственно;

KX -коэффициент точности изготовления цевочных колес и сепараторов (К т принимает значения 1 -1,3, с увеличением точности значение Кт увеличивается).

В рассматриваемом примере втулка 8 выполнена из силиконовой резины, внутренний диаметр d 4,2 мм, внешний D 7,2 мм, а расстояние Н между лысками 9 6,3 мм.

Устройство работает следуюшим образом.

Верхний доводочный диск 1 поднимается на высоту, удобную для обслуживания (в данном примере 250 мм), на нижний диск 2 укладываются сепараторы 3 так, чтобы их зубья вошли в зацепление с цевками внешtiero 5 и внутреннего 6 цевочных колес. В гнезда сепараторов 3 укладывают обрабатываемые детали 4, например полупроводниковые пластины (кремниевые). Верхний доводочный диск 1 опускается до касания с деталями 4, включаются приводы вращения доводочных дисков 1 и 2 и внутреннего цевочного колеса 6. При этом сепараторы 3 с обрабатываемыми пластинами 4 совершают сложное планетарное движение между доводочными дисками I и 2, которые осуществляют обработку (шлифовку или полировку) пластин 4. При взаимодействии

10 зубьев сепараторов 3 с металлическими втулками 10 последние посредством упругих втулок 8 с лысками 9 смещаются в направлениях, перпендикулярных к поверхностям лысок 9, компенсируя тем самым погрешность шагов между цевками колес 5 и 6 и зубьями сепараторов 3. В данном случае втулки смещались на 0,16 мм.

За счет упругих (амортизирующих) свойств втулки 8 с лысками 9 смягчается удар зубьев сепараторов 3 о втулки 10 и

20 обеспечивается плавное зацепление одинакового числа зубьев сепараторов 3 с цевками колес 5 и 6, в результате обеспечивается равномерное распределение нагрузки на зубья сепараторов 3 и, следовательно, умень2 шается наклеп на зубьях сепараторов, что позволяет вести обработку пластин на больших давлениях с увеличенной скоростью съема.

По окончании процесса обработки приводы вращения доводочных дисков 1 и 2 30 и внутреннего цевочного колеса 6 выключаются, верхний доводочный диск 1 поднимается, и обработанные пластины 4 выгружаются из сепараторов 3.

Таким образом, предлагаемое устройство для доводки плоских поверхностей дета5 лей обеспечивает производительную обработку за счет повышения скорости съема припуска с пластин, а также уменьшения наклепа на зубьях сепараторов.

Фие, Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1119831A1 |

| Устройство для двусторонней обработки деталей | 1982 |

|

SU1024244A1 |

| Устройство для обработки плоских поверхностей | 1983 |

|

SU1114531A1 |

| Устройство для двусторонней обработки деталей | 1981 |

|

SU1013237A1 |

| Станок двухсторонней механической обработки плоских деталей | 1981 |

|

SU1041262A1 |

| ПЛАНЕТАРНАЯ ЛЕБЕДКА | 1997 |

|

RU2149134C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕЙ ОБРАБОТКИ ПЛОСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2094209C1 |

| ЦИКЛОИДАЛЬНО-ЦЕВОЧНАЯ ПЕРЕДАЧА | 2007 |

|

RU2338102C1 |

| МУЛЬТИПЛИКАТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 2001 |

|

RU2202059C2 |

| РЕДУКТОР С ЦИКЛОИДАЛЬНЫМ ЗАЦЕПЛЕНИЕМ | 1995 |

|

RU2123627C1 |

УСТРОЙСТВО ДЛЯ ДОВОДКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, содержаш,ее по меньшей мере один доводочный диск, внутреннее и внешнее цевочные колеса, зубчатые сепараторы с гнездами для размещения обрабатываемых деталей, находяш,иеся в зацеплении с цевками, выполненными в виде жестко закрепленных на средних диаметрах цевочных колес, осей с установленными на них втулками, отличающееся тем, что, с целью повышения производительности обработки, каждая из цевок снабжена дополнительной упругой втулкой, размещенной на оси внутри основной втулки и имеющей пару лысок, поверхности которых параллельны между собой и оси втулки и перпендикулярны касательной к среднему диаметру цевочного колеса, при этом отношение диаметров упругой втулки и расстояния между лысками выбраны соответственно из условия 0,55 % 0,6, Н (fD + -|-d).A:, где ), а, -внешний и внутренний диаметры упругой втулки; К т -коэффициент точности изготовления цевочных колес и се(Л параторов. to о: 4 1C Ю

| I | |||

| Полировочная машина мод | |||

| Устройство для уравновешивания одноцилиндровых двигателей и насосов | 1924 |

|

SU1500A1 |

| Проспект фирмы I | |||

| G | |||

| МоИёг, филиал фирмы Optis9he Werke GmbH,ФРГ, 1973 (прототип). | |||

Авторы

Даты

1984-11-30—Публикация

1983-08-16—Подача