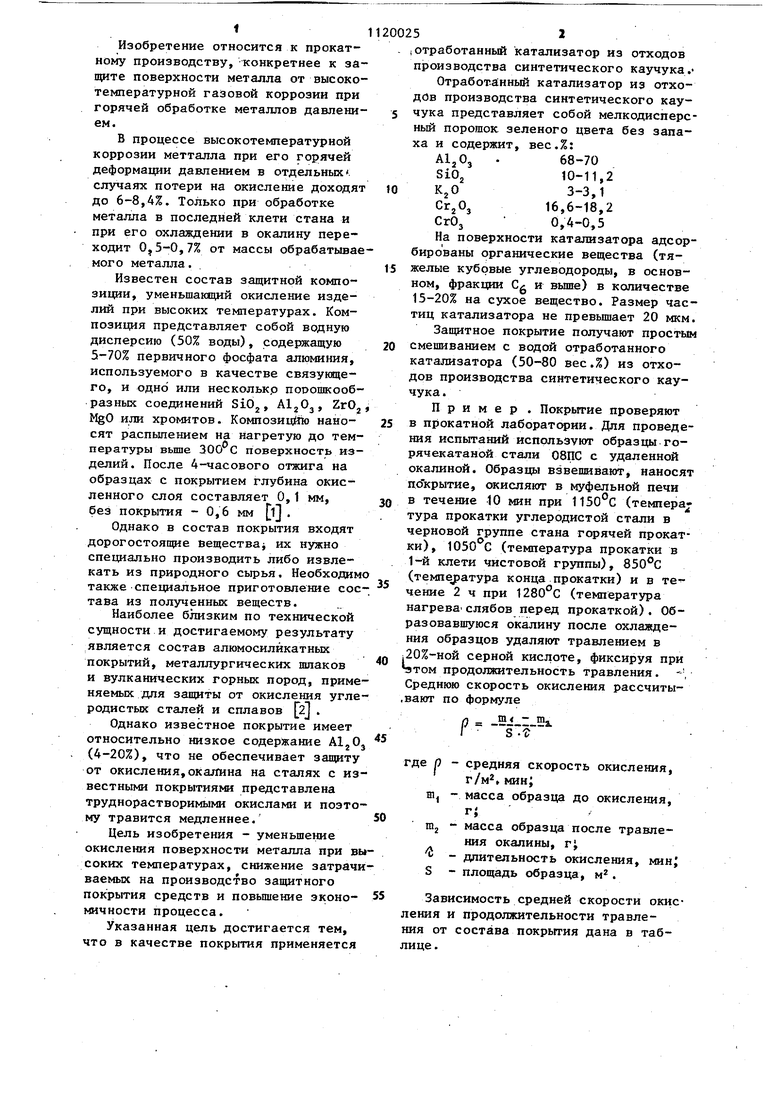

Изобретение относится к прокатному производству, конкретнее к защите поверхности металла от высокотe mepaтypнoй газовой коррозии при горячей обработке металлов давлением. В процессе высокотемпературной коррозии метталла при его горячей деформации давлением в отдельных случаях потери на окисление доходят до 6-8,4%, Только при обработке металла в последней клети стана и при его охлаждении в окалину переходит ,7% от массы обрабатывае мого металла. . Известен состав защитной композищи, уменьшающий окисление изделий при высоких температурах. Композиция представляет собой водную дисперсию (50% воды), содержащую 5-70% первичного фосфата алюминия, используемого в качестве связующего, и одно или несколькр пооошкообразньк соединений SiO,j, AljO, ZrO MgO или хромитов. Композицйто наносят распылением на нагретую до температуры выше 300 С поверхность изделий. После 4-часового отжига на образцах с покрытием глубина окисленного слоя составляет О,1 мм, без покрытия - 0,6 мм l . Однако в состав покрытия входят дорогостоящие веществаj их нужно специально производить либо извлекать из природного сырья. Необходим также специальное приготовление сое тава из полученных веществ. Наиболее близким по технической сущности и достигаемому результату является состав алюмосилйкатных покрытий, металлургических шлаков и вулканических горных пород, приме няемых для защиты от окисления угле родистых сталей и сплавов 2j . Однако известное покрытие имеет относительно низкое содержание AljO (4-20%), что не обеспечивает защиту от окисления,окалина на сталях с из вестными покрытиями представлена труднорастворимыми окислами и поэто му травится медленнее. Цель изобретения - уменьшение окисления поверхности металла при в соких температурах, снижение затрач ваемых на производство защитного покрытия средств и повьш1ение экономичности процесса. Указанная цель достигается тем, что в качестве покрытия применяется Отработанный катализатор из отходов пр оизводства синтетического каучука.Отработа;нный катализатор из отходов производства синтетического каучука представляет собой мелкодисперсный порошок зеленого цвета без запаха и содержит, вес.%; AljOj . 68-70 Sic,10-11,2 3-3,1 16,6-18,2 СгОз 0,4-0,5 На поверхности катализатора адсорбированы органические вещества (тяжелые кубовые углеводороды, в основном, фракции Cg и выше) в количестве 15-20% на сухое вещество. Размер частиц катализатора не превьш ает 20 мкм. Зарщтное покрытие получают простым смешиванием с водой отработанного катализатора (50-80 вес.%) из отходов производства синтетического каучука . Пример . Покрытие проверяют в прокатной лаборатсфии. Для проведения испытаний ИСПОЛЬЗУЮТ образцы горячекатаной стали 08ПС с удаленной окалиной. Образцы взвешивают, наносят докрытие, окисляют в муфельной печи в течение 10 мин при 1150°С (темпера тура прокатки углеродистой стали в черновой группе стана горячей прокатки), 1050 С (температура прокатки в 1-й клети чистовой группы), 850°С (температура конца прокатки) и в течение 2 ч при 1280с (температура нагрева слябов перед прокаткой). Образовавшуюся окалину после охлалщения образцов удаляют травлением в 20%-Hoft серной кислоте, фиксируя при этом продолжительность травления. -, Среднюю скорость окисления рассчитывают по формуле т« - т. где О - средняя скорость окисления, мин; т, - масса образца до окисления, rj mj - масса образца после травления окалины, г 1- - дпительность окисления, мин; S - площадь образца, м. Зависимость средней скорости окисления и продолжительности травления от состава покрытия дана в таблице .

9,2

08ПС

Состав металлургического 1Ш1ака,%: SiOj 61,5 AljO-, 16,8, MgO 3,9, CaO 10,8j (NajjO + K,0) 5, прочие окислы 2,0.

Скорость окисления образцов, покрытых металлургическим шпаком, в 3 раза больше скорости о)сисления образцов, покрытых предлагаемым покрытием, длительность травления ока--. ЛИНЫ в 4 pai3a больше.

3,0

2,3

Экономический эффект будет обеспечен за счет экономии металла при окислении с предлагаемым покрытием по сравнению с известным; уменьшения расхода кислоты и сокращения длиfeльнocти травления при травлении окалины на сталях, покрытых предлагаемым покрытием, по сравнению со сталями, покрытыми известными покры;ТИЯМИ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитное покрытие металлических поверхностей от окисления при нагреве | 1989 |

|

SU1740447A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602212C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ОЦИНКОВАННОГО АВТОЛИСТА | 2007 |

|

RU2354466C1 |

Применение отходов производства синтетического каучука в качестве защитного покрытия при горячей прокатке . (Л G

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солнцев С.С., Туманов А.Т | |||

| Защитные покрытия металлов при нагреве М., Машиностроение, 1971, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1984-10-23—Публикация

1983-04-22—Подача