Изобретение относится к области металлургии, а именно к технологии горячей прокатки.

В процессе нагрева заготовок под прокатку происходит окисление ее поверхности с образованием печной окалины, а в процессе прокатки происходит вторичное окисление поверхности раскатов с образованием воздушной окалины.

Получение готовой продукции требуемого качества поверхности обеспечивается удалением печной окалины с поверхности заготовок и воздушной окалины с раскатов, поступающих в чистовую группу прокатных станов для последующей деформации.

Известен способ удаления окалины с применением чернового и чистового окалиноломателя, разрыхляющих слои окислов на поверхности металла. Однако решающую роль в их удалении выполняют системы гидросбива окалины, устанавливаемые дополнительно к окалиноломателям (Беняковский М.А., Мазур В.Л., Мелешко В.И. Производство автомобильного листа. М., «Металлургия», 1979, стр.66-67).

Полное удаление печной окалины гидросбивом возможно лишь после многократной обработки поверхности металла. Кроме того, одновременно с процессом удаления печной окалины идет наращивание на поверхность металла воздушной окалины. Причем поверхность металла при высоких температурах в парах воды окисляется интенсивнее, чем на воздухе.

Слой воздушной окалины, образующийся на поверхности раската во время горячей прокатки, обычно имеет толщину менее 0,1 мм и прочно связан с поверхностью металла. Тонкий слой окалины, соприкасаясь с холодной поверхностью валков, сильно охлаждается, вследствие чего повышается его твердость. Взламываясь в зеве валков на входе в них раската, воздушная окалина накапливается и периодически закатывается в его поверхность.

Неудовлетворительная поверхность полос характеризуется вмятинами и рябизной, получаемой вследствие вкатывания окалины в металл, что приводит к местной разнотолщинности, а также повышает выработку поверхности валков.

Прокатные валки, особенно валки станов горячей прокатки, работают в исключительно неблагоприятных условиях в отношении сопротивления изнашиванию. Поэтому разрушение поверхности валков протекает весьма интенсивно.

Очень большое влияние на состояние поверхности валков оказывает процесс, по внешним признакам противоположный износу, а именно налипание (наваривание) частиц прокатываемого металла и окалины на рабочие поверхности.

В результате накопления на поверхности валков частиц окалины и металла при горячей прокатке раскатов коэффициент трения повышается, что приводит к дополнительным нагрузкам на двигатели.

Предлагается способ защиты поверхности горячекатаных раскатов от окисления в процессе прокатки, заключающийся в том, что на поверхность раскатов (сверху и снизу), выходящих из валков прокатных клетей, наносится защитное покрытие в жидком состоянии дисперсным распылением, например, следующего состава (мас.%):

Защитное покрытие наносится на поверхность раската непосредственно в зев валков по всей его ширине (между верхним валком и верхней поверхностью раската и нижним валком и нижней поверхностью раската), выходящего из первой и каждой последующей клети черновой группы, и каждой клети чистовой группы прокатного стана, обеспечивая тем самым защиту раската от вторичного окисления кислородом, содержащемся в окружающем воздухе.

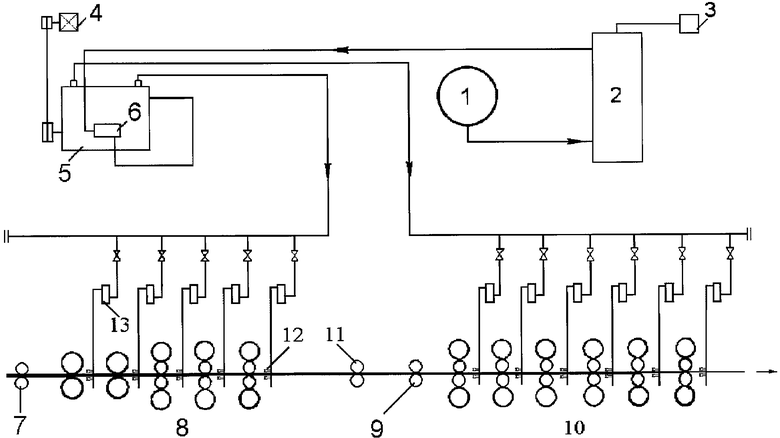

Предлагаемый способ поясняется чертежом, где показана схема устройства для подготовки и нанесения защитного покрытия на поверхность раската. По трубопроводу 1 в смеситель 2 поступает вода и засыпаются порошкообразные компоненты из бункера 3 для приготовления жидкого защитного покрытия. Жидкое защитное покрытие поступает в плунжерный насос повышенного давления 5 при помощи подкачивающей помпы 6. Давление в плунжерном насосе поддерживается с помощью электродвигателя 4. Плунжерный насос подает жидкое защитное покрытие через регуляторы расхода 13 к распыляющим форсункам 12, установленным за каждой прокатной клетью черновой группы 8, кроме чернового окалиноломателя 7, и каждой прокатной клетью чистовой группы 10, кроме чистового окалиноломателя 9, расположенного за летучими ножницами 11.

Мелкодисперсное защитное покрытие подается форсунками на поверхность раската под давлением 0,9-1,5 МПа. Количество защитного покрытия, подаваемого в единицу времени к форсункам, может регулироваться частотой вращения двигателя, а также регулятором расхода, что определяет плотность и толщину защитного покрытия.

Жидкое защитное покрытие, попадая на раскаленную поверхность раската, после испарения жидкой составляющей, образует сплошное покрытие, обеспечивающее защиту от окисления кислородом окружающего воздуха, а также рабочий инструмент (валки) от налипания (наваривания) частиц прокатываемого металла.

Пример.

Партию слябов из стали 08Ю в количестве 10 шт сечением 250×1500 мм нагревали в методической печи до температуры 1280°С и прокатывали в линии непрерывного широкополосного стана 2000 до конечной толщины 2,0 мм.

В процессе прокатки на каждый сляб по всей его ширине при выходе из зева валков первой черновой клети наносили защитное покрытие дисперсным распылением следующего состава (мас %):

Раскат, с нанесенным на его поверхность защитным покрытием, перемещался к следующей прокатной клети, на выходе из которой после пластической деформации на него снова наносили защитное покрытие. Таким образом, производилась защита раската от образования «воздушной» окалины после каждой прокатной клети «черновой» и «чистовой» группы непрерывного широкополосного стана.

В результате осмотра установлено, что такой дефект, как «вкатанная окалина» в полосах, полученных из слябов, на которые наносили защитное покрытие по сравнению со слябами без защитного покрытия, уменьшился на 94%, исчезли рябизна и вмятины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| Способ прокатки сталей с повышенным окалинообразованием | 1980 |

|

SU929254A1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2602212C2 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ЛИСТОВОМ СТАНЕ | 2012 |

|

RU2487768C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2166386C2 |

Изобретение предназначено для улучшения качества поверхности проката и повышения долговечности прокатных валков. Способ включает подачу заготовок в черновой окалиноломатель после их нагрева в методической печи, разрыхление слоев окислов и удаление печной окалины гидросбивом, прокатку в черновых и чистовых клетях. Защита раската от вторичного окисления окружающим воздухом и рабочего инструмента (валков) от налипания частиц прокатываемого металла и окалины обеспечивается за счет того, что в процессе горячей прокатки на поверхность раската наносят защитное покрытие путем подачи его в зев валков между верхним валком и верхней поверхностью раската и нижним валком и нижней поверхностью раската. 1 ил.

1. Способ защиты поверхности горячекатаного раската от окисления в процессе прокатки, включающий подачу заготовок в черновой окалиноломатель после их нагрева в методической печи, разрыхление слоев окислов и удаление печной окалины гидросбивом перед прокаткой в клетях черновой и чистовой групп прокатного стана, отличающийся тем, что на поверхность раската, выходящего из каждой клети, наносят защитное покрытие в жидком состоянии дисперсным распылением непосредственно между верхним валком и верхней поверхностью раската и между нижним валком и нижней поверхностью раската.

2. Способ по п.1, отличающийся тем, что наносят покрытие, содержащее, мас.%: шамот 20-30; кальцинированная сода 2-3; вода остальное.

| БЕНЯКОВСКИЙ М.А | |||

| и др | |||

| Производство автомобильного листа | |||

| - М.: Металлургия, 1979, с.66-67 | |||

| Способ регулирования температуры конца горячей прокатки | 1975 |

|

SU555922A1 |

| Способ производства полосы для глубокой вытяжки | 1983 |

|

SU1122379A1 |

| WO 2004044257 A1, 27.05.2004 | |||

| Способ обработки стальной передельной заготовки | 1988 |

|

SU1544819A1 |

Авторы

Даты

2009-08-27—Публикация

2008-02-19—Подача