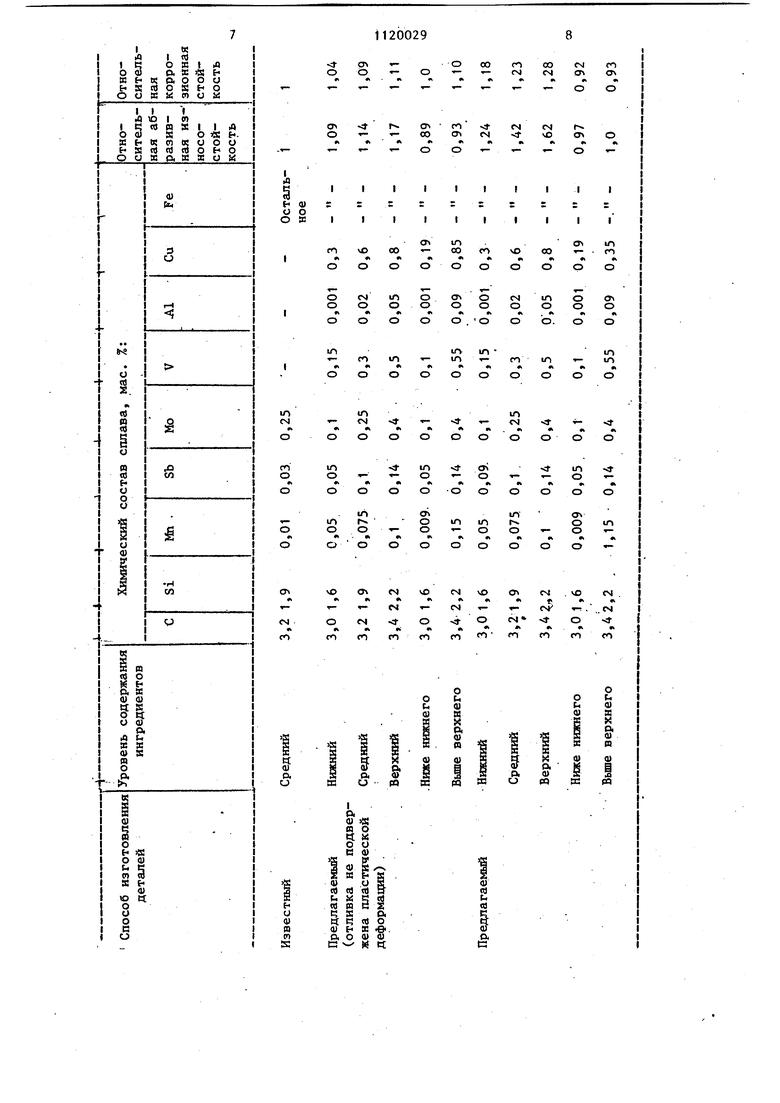

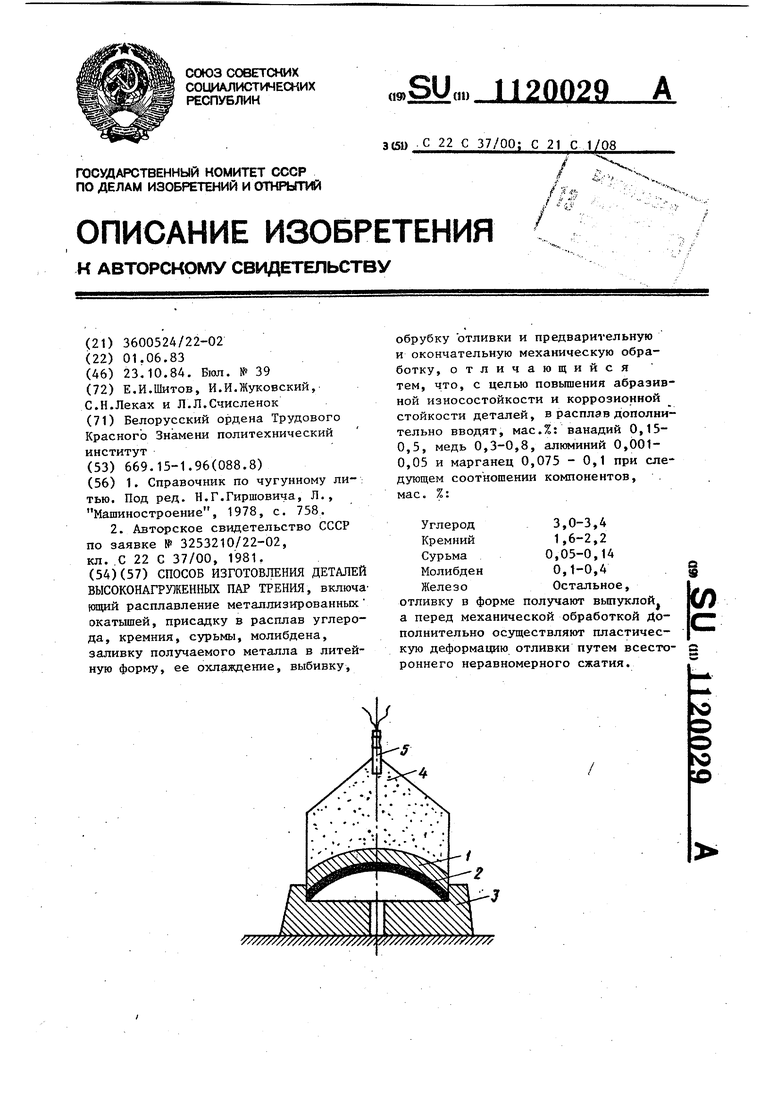

1, Изобретение относится к металлургии, в частности к разработке способов получения деталей высоконагруженных узлов трения. Известен способ изготовления деталей, включающий вьтлавку чугуна, присадку в расплав ферросплавов, заливку чугуна в форму, ее охлаждение, выбивку формы, обрубку отливки. и ее последующую механическую обработку ij . К недостаткам способа относятся .низкое качество выплавляемого чугуна и неудовлетворительная износостойкость отливок. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ изготовления деталей высоконагруженных пар трения, по которому плавят металлизованные окатыши, в расплав вво дят углерод, кремний, сурьму7 молибден, заливают его в литейную форму, охлаждают и литую заготовку подвергают предварительной и окончательной механическим обработкам . Недостатком известного способа является низкая абразивная износостойкость и коррозионная стойкость деталей. Абразивная износостойкость определяется твердостью металлической матрицы. Комплексное легирование сурьмой, кремнием и молибденом обеспечивает получение перлитной структуры пластинчатого строения. Б условиях абразивного износа при циклических ударных нагрузках происходит хрупкое разрушение пластин эвтектоид ного цементита и, как следствие, разрушение контактных поверхностей. Коррозионная стойкость определяет ся степенью легирования металлическо матрицы, расположением и размерами графитовых включений. При изготовлении деталей высоконагруженных пар трения по известному способу получают неравномерное распределение графитовых включений разной дисперсности. Неравномерное распределение вклю чений графита на контактной поверхности приводит к значительному повышению плотности поляризованного тока в местах избыточного скопления графита и интенсификации процесса корро зии в данном участке. Низкая степень легирования перлита углеродом, кремнием и молибденом приводит к растворению металлической основы и, в 29 первую очередь, низколегированного феррита. Целью изобретения является повышение износостойкости и коррозионной стойкости деталей. Поставленная цель достигается тем, что согласно предлагаемому способу изготбвления деталей высоконаг-. руженных пар трения, включающему расплавление металлизированных окатышей, присадку в расплав углерода, кремния, сурьмы, молибдена, заЛивку полученного металла в литейную форму ее охлаждение, выбивку, обрубку отливки и предварительную и окончательную механическую обработку, в расплав дополнительно вводят, мае. %: ванадий 0,15-0,5, медь 0,3-0,8,. алюминий |0,00l-0,05 и марганец 0,075-0,1 при следующем соотношении компонентов, мае, 7,: Углерод 3,0-3,4 Кремний 1,6-2,2 Сурьма 0,05-0,14 Молибден О,1-0,4 ЖелезоОстальное отливку в форме получают выпуклой, а перед механической обработкой, дополнительно осуществляют пластичес- куюдеформацию отливки путем всестороннего неравномерного сжатия. Дополнительное введение компонентов в указанных концентрациях установлено исходя из оптимального сочетания механических характеристик материала, определяющих абразивную . износостойкость и коррозионную стойкость. Введение ванадия 0,15% способствует образованию мелкодисперсных карбидов ванадия, равномерно распределенных в металлической основе. Вве дение ванадия 0,5% нецелесообразно ввиду возможности образования метастабильной эвтектики по границам эвтектических зерен, избыточное содержание которой приводит к снижению прочности материала. Медь, растворя-. ясь в феррите и цементите эвтектоида, повьш ает их коррозионную стойкость вследствие повьш1ения степени легирования структурных составляющих. Процентное содержание меди в металле определяется ее влиянием на структуру перлита. При концентрации меди 0,3-0,8% происходит резкое из-, ельчение эвтектоида и включений граита и их более равномерное распре3деление в основе. Добавки марганца и алюминия в указанных процентных концентрациях обеспечивают рафинирование сплава; увеличение их концентрации вьше 0,1 и 0,05% соответствен но приводит к появлению структурносвободного феррита вокруг графитовых включений, что ухудшает коррозионную стойкость сплава. Нижний предел по концентрации указанных элементов определяется их способностью в данно сплаве к рафинированию металла. Комплексное легирование сплава дл деталей высоконагруженных пар трения в указанных концентрациях позволяет получить структуру с равномерно распределенными включениями графита от 60 до 90 мкм, залегающими в перлитной высокодисперсной металлической основе. Согласно предлагаемому способу повышение характеристик материала достигается за счет изменения его структуры, обусловленного cosMecxHTiM воздействием двух механизмов: де-формированного упрочнения при больши пластических деформациях; ударно- волнового нагружения материала при подрьюе заряда взрывчатого вещества на его поверхности. Таким образом, в первом случае определяющим параметром является сте пень пластической деформации материала, а во втором - давление во фронте ударной йолны. Степень пластической деформации металла определя ет его упрочнение; чем выше степень деформации, тем больше прирост прочч ностных характеристик.металла. Однак существует критическая (предельная) . степень деформации, при повышении ко торой происходит разрушение заготовки. Указанная величина определяется экспериментально для конкретного металла и схемы его деформаоди. Таким образом, независимо от степени деформации и материала деформируемой заготовки определяющим параметром : процесса упрочнения является критическая степень пластической деформа- ции. Для получения максимального эффекта упрочнения и сохранения целост ности заготовки процесс необходимо осуществлять на докритической степени деформации. При обработке заготовок в соответствии с предлагаемой технологией по пластически деформируемому матери 29 алу проходит ударная волна, давление на фронте которой может изменяться в зависимости от свойств материала и характеристик заряда взрывчатого вещества. Развиваемое давление при приложении импульсных нагрузок находится в диапазоне 100-200 килобар, что обеспечивает сохранение целостности заготовки и упрочнения за счет прохождения ударньк волн по заготовке.. . Сопротивление материала заготовки деформированию обычно оценивается динамическим пределом текучести, который выше значения статического предела текучести в 1,5-2 раза. Значение статического предела текучести есть величинапостоянная для конкретного материала, определяемая стандартными испытаниями. На чертеже представлена схема осуществления пластической деформаций . литой заготовки по схеме всестороннего неравномерного сжатия. Выпуклую литую заготовку 1 вместе с прокладкой 2 устанавливают в металлической матрице 3 в форме стакана. На поверхности литой заготовки располагают заряд взрьшчатого вещества 4, который инициируют электродетонаром 5. При нагреве заряда взрывчатого вещества литая заготовка пластически деформируется и дополняет объем матрицы. При деформации происходит изменение формы эвтектического зерна и измельчение перлита. Эвтектические ,зерна из равноосных превращаются в вытянутые в направлении, параллельном приложению нагрузки. Указанное направление первичного зерна совпадает с приложением максимальных контактных давлений в паре трения. Описанные структурные особенности деформации эвтектического зерна, а также получение мелкодисперсного перлита и значительное упрочнение феррита при его деформации совместно с дополнительным введением в расплав указанныз{ элементов повьшают абразивную износостойкость и коррозионную стойкость деталей высоконагруженных пар трения. Пример. По предлагаемому способу осуществляют изготовление деталей в виде диска диаметром 50 мм и высотой 15 мм. Плавку проводят в ивдукционной печи. Технология получения чугуна состоит из расплавления шихтовых материалов: высокоуглеродис тых металлиэован1 ых окатьшей, ферросплавов кремния (75% Si), марганца (75% Мп), молибдена (45% Мо), ванадия (45% V), ввода в расплав перед заливкой кристаллической сурьмы, электролитической меди и алюминия ма ки АлО. Величина добавок рассчитывается из среднего усвоения кремния, , меди, марганца, сурьмы и алюминия на уровне 85-95%, ванадия, молибдена на уровне 79-80% Литую заготовку получают вьтуклой формы и подвергают предварительной механической обработке. Заготовку по лучакуг с размерами - диаметром 52 мм внутренняя поверхность сферическая диаметром 50 мм с толщиной стенки 16 мм. Заготовку вместе с прокладкой из стали Ст 3.формы, аналогичной внутренней поверхности заготовки, и толщиной 20 мм устанавливают в матри цу с внутренним диаметром 52 мм глубиной 17 мм, наружным диаметром 100 м и высотой 30 мм из Ст. 3. На поверхности заготовки располагают заряд взрывчатого вещества аммоний - 6 ЖВ высотой 80 мм, который инициирован электроденатором ЭД-8. Деформированг ные заготовки извлекают из матриц и подвергают окончательной механическо обработке испытанием на абразивную износостойкость и коррозионную стой-кость. Испытания на коррозионную стойкость проводят в 3%-ном растворе серной кислоты. Величину коррозии оценивают весовым методом. Время испытаний 20 дней. Результаты сравнительных испытаний сведены в таблицу. Сравнительные испытания показали, что повьшение указанных характеристик за счет дополнительного легирования указанными элементами и пластической деформации по схеме всестороннего неравномерного сжатия дится в следующем процентном соотношении их влияния йй достигаемый положительный эффект: 11 и 89% соответственно. Как видно из примера, абразивная износостойкость повьшается в среднем на 42%, коррозионная стойкость - на 23%. Использование предлагаемого способа изготовления деталей высоконагруженных пар трения по сравнению с известным, которьй одновременно является и базовым объектом, позволит повысить абразивную износостойкость и коррозионную стойкость деталей узлов трения, что увеличит срок службы изделий в целом. Экономический эффект от внедрения предлагаемого способа составит 80 тыс. руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛЮЩИХ ШАРОВ ИЗ БЕЛОГО ЛЕГИРОВАННОГО ЧУГУНА | 1999 |

|

RU2169787C2 |

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1983 |

|

SU1090750A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОЙ ЗАГОТОВКИ ИЗ БЕЛОГО ИЗНОСОСТОЙКОГО ЧУГУНА ДЛЯ БЫСТРОИЗНАШИВАЕМОЙ ДЕТАЛИ | 1996 |

|

RU2113495C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ВЫСОКОНАГРЭТКЕННЫХ ПАР ТРЕНИЯ, включающий расплавление металлизированных окатышей, присадку в расплав углерода, кремния, сурьмы, молибдена, заливку получаемого металла в литейную форму, ее охлаждение, выбивку. обрубку отливки и предварительную и окончательную механическую обработку, отличающийся тем, что, с целью повьпиения абразивной износостойкости и коррозионной стойкости деталей, в расплав дополнительно вводят, мае.%: ванадий 0,150,5, медь О,3-0,8, алюминий О,0010,05 и марганец 0,075 - 0,1 при следующем соотношении компонентов, мае. %: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,05-0,14 Сурьма 0,t-0,4 Молибден Остальное, Железо отливку в форме получают выпуклой а перед механической обработкой Дополнительно осуществляют пластическую деформацию отливки путем всестороннего неравномерного сжатия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по чугунному литью | |||

| Под ред | |||

| Н.Г.Гиршовича, Л., Машиностроение, 1978, с | |||

| Устройство для поддержания напряжения сети постоянным при переменном числе оборотов генератора переменного тока | 1924 |

|

SU758A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3253210/22-02, кл..С 22 С 37/00, 1981 | |||

Авторы

Даты

1984-10-23—Публикация

1983-06-01—Подача