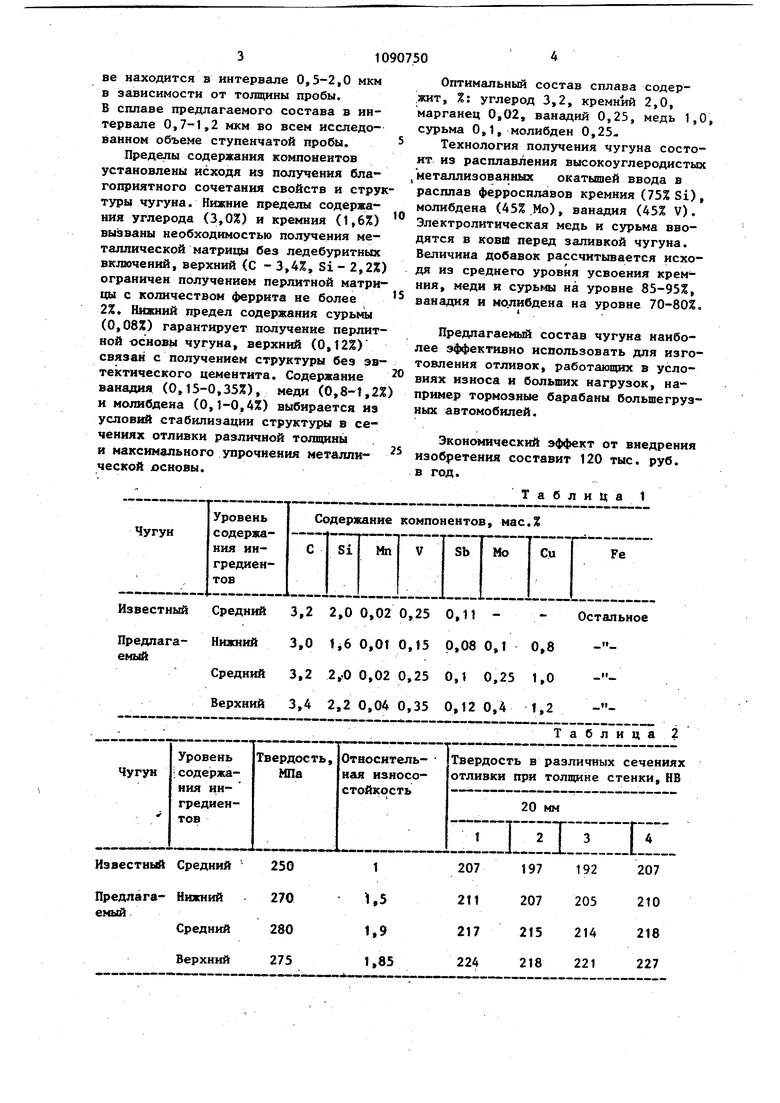

Изобретение относится к металлур гии в частности к разработке соста вов чугуна для отливок, работающих при значительных нагрузках и в усло виях трения-скольжения. Известен чугун fl , содерхсащий, мас.%: Углерод3,2-3,8 Кремний1,6-2,3 Марганец0,6:-1,0 Никель0,8-1,4 Молибден0,2-0,5 Хром0,15-0,45 Сера До 1 ФосфорДо 0,3 Однако указанный чугун имеет низкую прочность и износостойкость в за висимости от толщины сечений отливок Наиболее близким к изобретению по технической сущности и достигаемому результату является чугун 2j , содер жащий, мас,%: Углерод3,0-3,4 Кремний1.6-2.2 Марганец 0,005-0,04 Ванадий0,15-0,45 Сурьма0,15-0,25 ЖелезоОстальное Известный чугун имеет в своем составе комплекс элементов (кремний сурьму, ванадий, марганец), стабилизирующих и легирующих карбидную фазу сплава, что обеспечивает достаточно высокие механические свойства материала. Однако использование известного сплава для производства отливок с перепадом толщин стенок от 20 до 60 приводит к получению различной стру туры и, как следствие, к значительн перепадам прочности и износостойкос ти по сечению детали. Целью изобретения являетсй noBbfшение предела прочности при растяже НИИ, износостойкости и стабшшзации твердости в отливках с толщиной сте нок 20-60 мм. Указанная цель достигается тем, что чугун преимущественно для отли вок, содержащий углерод, кремний, марганец, ванадий, сурьму и железо дополнительно содержит молибден и м при следующем соотношении компонеитов, мас,%: Углерод3,0-3,4 Кремний1,6-2,2 Марганец0,01-0,04 Ванадий 0,15-0,35 Сурьма 0,08-0,12 Молибден 0,1-0,4 Медь 0,8-1,2 Железо Остальное Ввод в сосуав сплава меди и молибдена способствует затвердеванию чугуна по метастабильной системе в период звтектоидного превращения, стабилизирует структуру, уменьшает влияние температурных факторов.на процесс кристаллизации и дополнительно легируют металлическую основу, способствует повьшению прочности и износостойкости материала. Пример. Для изучения структуры и свойств предлагаемого материала выплавляют чугуны трех составов, содержащих основные компоненты на трех УРОВНЯХ низком, среднем и высоком, а также известный сплав со средним уровнем содержания ингредиентов. Химические составы чугунов представлены в табл. 1. Чугун выплавляют в индукционной печи, используя низкомарганцовистую шихту: металлизованные окатыши, ферросплавы ванадия, молибдена, кремния, электролитическую медь и кристаллическую сурьму. Для испытания на ме ханические свойства и износостойкость отливают образцы в сухую песчаную форму диаметром 30 мм. Изучение фазового состава и твердости материала приводят на специально изготовленной ступенчатой плите толщиной 20, 40 и 60 мм. Замеры твердости осуществляют на пробе разрезанной пополам по схеме, показанной на чертеже. Испытания на износ проводят на машине трения типа МТ-2М при нагрузке 1 2 кг/см и скорости скольжения 1,2 м/с. Результаты испытаний представлены в табл. 2. Как видно из табл. 2 предлагаемый чугун обладает повышенной износостойкостью и механическими свойствами, а также более равномерной твердостью в сечениях различной толщины. В центральной части отливки известного сплава при толщине стенки 40 и 60 мм образуется 10-15% и 45-55% феррита соответственно. В сплаве предлагаемого состава структура полностью перлитная, независимо от толщины образца. Дисперсность перлита в известном сплаве находится в интервале 0,5-2,0 мкм в зависимости от толщины пробы. В сплаве предлагаемого состава в интервале 0,7-1,2 мкм во всем исследованном объеме ступенчатой пробы. Пределы содержания компонентов установлены исходя из получения благоприятного сочетания свойств и струк туры чугуна. Нижние пределы содержания углерода (3,0%) и кремния (1,6%) вызваны необходимостью получения металлической матрицы без ледебуритных включений, верхний (С - 3,4%, Si - 2,2Ж) ограничен получением перлитной матрицы с количеством феррита не более 2%. Нижний предел содержания сурььш (0,08%) гарантирует получение перлитной основы чугуна, верхний (0,12%) связан с получением структуры без эвтектического цементита. Содержание ванадия (0,15-0,35%), меди (0,8-1,2% и молибдена (0,1-0,4%) выбирается из условий стабилизации структуры в сечениях отливки различной толщины и максимального упрочнения металпической основы. Оптимальный состав сплава содер жит, %: углерод 3,2, кремний 2,0, марганец 0,02, ванадий 0,25, медь 1,0, сурьма 0,1, молибден 0,25Технология получения чугуна состоит из расплавления высокоуглеродистых металлизованных окатышей ввода в расплав ферросплавов кремния (75% Si), молибдена (45%,Мо), ванадия (45% V). Электролитическая медь и сурьма вводятся в ковш перед заливкой чугуна. Величина добавок рассчитывается исходя из среднего уровня усвоения кремния, меди и сурьмы на уровне 85-95%, ванадия и молибдена на уровне 70-80%. Предлагаемый состав чугуна наиболее эффективно использовать для изготовления отливок, работающих в условиях износа и больших нагрузок, например тормозные барабаны большегрузных автомобилей. Эконс шческий эффект от внедрения изобретения составит 120 тыс. руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1983 |

|

SU1134619A1 |

| Чугун | 1983 |

|

SU1096298A1 |

| Чугун | 1982 |

|

SU1090747A1 |

| Чугун | 1983 |

|

SU1121314A1 |

| Чугун | 1983 |

|

SU1090749A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1981 |

|

SU981426A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Чугун | 1983 |

|

SU1121313A1 |

ЧУГУН, преимущественно для отливок, содержащий углерод, кремний. марганец, ванадий, сурьму и железо, отличающийся тем, что, с целью повышения.предела прочности при растяжении, износостойкости и стабилизации твердости в отливках с толщиной стенок 20-60 мм, он дополнительно содержит молибден и медь при следующем соотношении компонентов, мас.%: 3,0-3,4 Углерод 1,6-2,2 Кремний 0,01-0,04 Марганец 0,15-0,35 Ванадий 0,08-0,12 Сурьма 0,1-0,4 Молибден 0,8-1,2 Медь Остальное Железо

емый

Средний 3,2 2,.0 0,02 0,25 0,1 0,25 1,0

Верхний 3,4 2,20,040,35 0,120,4 1,2

Таблица

Продолжение табл. 2

| t | |||

| Литейное производство, 1982, № 4, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство по заявке 3233589/02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-07—Публикация

1983-05-13—Подача